基于3D 视觉的机器人坡口切割站系统设计

2023-09-16尹志锋

尹志锋

三一技术装备有限公司 长沙 410000

0 引言

在智能制造以及产业转型升级的趋势下,随着越来越多焊接机器人的引入,机器人焊接对于工件坡口的质量要求越来越高,传统的纯人工搬运切割效率满足不了现在的生产需求,其切割坡口质量差、尺寸不一及工作效率低,严重影响结构件的拼接点尺寸及质量。因此,加速解决效率低、质量差等问题迫在眉睫[1-4]。

机器视觉作为人工智能的重要领域,其在工业上的应用越来越普遍,可作为机器人的眼睛代替人力在各个领域得到广泛的应用。通过相机获取外界环境信息进行分析,助力机器人在工业生产中进行精准抓取,保证了机器人的工作质量以及通用性[5-8]。

本文针对工业机器人与机器视觉在坡口切割领域进行研究分析,设计了一个集自动上下料、识别定位及自动切割的机器人坡口切割工作站,通过验证测试以及现场使用情况反馈,该系统已经完全符合生产工艺要求。

1 切割工作站的整体方案和系统组成

1.1 系统设计需求

该工作站是通过将机器人、机器视觉及等离子切割系统集成为一体,实现高效率的坡口切割;其中3D 视觉引导定位与定位装置的精准定位,是该工作站中至关重要的环节。

本文是以FANUC 六轴机器人为例,设计了该自动上下料的坡口切割工作站;该系统实现了钢板坡口切割的自动上料、自动切割、自动下料以及视觉定位识别和引导机器人进行抓取;另外该系统以PLC 作为主控,负责各个子系统的调度、数据监控。工件切割前后如图1 所示。

1.2 工作站系统组成

该系统需能实现针对不同形状的钢板自动上下料以及切割等工艺流程,其主要是利用工业机器人技术、机器视觉技术、等离子切割技术以及逻辑控制技术等,设计了一种自动上下料的坡口切割工作站。如图2 所示,整体主要组成部分包括:

图2 工作站三维模型

1)等离子切割系统是通过高温等离子电弧来熔化金属局部的一种加工方法,其加工速度快、切割效果好,是火焰切割速度的2 倍以上。

2)六轴工业机器人该工作站包括了2 个六轴机器人,一个是用于搬运的机器人,其夹具是电永磁铁,通过磁吸抓取钢板;另外一个机器人则是切割机器人,其夹具是等离子切割枪,实现对钢板的坡口切割。

3)3D 视觉系统是通过线扫传感器进行3D 图像采集,然后通过图像处理技术分析出工件定位识别。该定位为粗定位,定位精度不足以直接进行切割。

4)二次定位平台是一种机械定位装置,通过在斜面上安装“牛眼”,使工件自由滑动至固定位置实现定位。该定位为二次定位,定位精度高。

5)除尘系统是用于吸取在等离子切割时产生的烟尘,防止污染环境,该除尘风口位于切割平台两侧,切割面的下方。

6)新型的切割台是一种新型的切割平台,用于支撑工件便于切割,以及废渣处理、烟尘处理,且工件的支撑柱易调节。

7)料框用于放置工件,该工作配备2 个料框,分别为一上一下,提高工作站的工作率。

2 系统关键工序设计

2.1 定位系统组成

所设的定位系统主要包括2 大部分:视觉定位与牛眼台定位;视觉引导定位是基于LMI2380 线扫传感器进行图像数据采集为基础,该传感器安装于搬运机器人的末端,传感器的激光轮廓垂直照射在料框内,利用机械臂的移动带动传感器扫描整个上料框,获取点云图像,经过图像处理后获取工件位置信息且引导机械臂抓取改工件;牛眼台定位是利用带有牛眼滚珠的斜面体,通过工件从上端放置,让工件顺着斜边滑落至固定位置后,再以机械臂进行抓取。

2.2 视觉定位系统

视觉定位系统主要包括3 个部分:工件模板制作、点云图像处理算法及上位机软件。如图3 所示,工件模板制作主要是根据工件的dxf 图纸生成用于在图像处理过程中的模板匹配使用的图片,在实际生产过程中工件种类多样且会不断增加新的工件,工件模板制作可以快速应对该问题,工件模板制作主要工作包括:在图纸内部增加抓取点及牛眼定位的原点,抓取点自由设定,以便避开工件的孔洞,牛眼定位原点设定,用于牛眼定位抓取点计算使用。

图3 模板制作

点云图像处理是通过线激光传感器采集图像数据是三维点云图像数据(见图4a),该图像数据是线激光传感器通过对料框连续扫描获得,其中灰色部分为料框底面,紫色为工件的表面,其相对料框底面越高,工件点云颜色越深。为了定位最上层的工件位置,首先需对点云数据进行转换,通过对三维点云进行平面投影滤波,将点云数据转换到XY平面上,以Z值映射为灰度值生成二维图像,即深度图像Xh(见图4b)。利用深度图像可进行Blob 阈值分割,将分割出阈值较大的区域。

图4 图像处理过程展示

但由于有些工件边缘的干扰因素存在,导致工件边缘存在许多噪点,可先利用图像处理的开运算对深度图进行处理,消除不必要的干扰因素。

其开运算公式为

式中:A为图像,S为结构元素。

由于一些工件较薄,深度图Xh的灰度值相差微小,对其现象可以通过分水岭算法对其进行多次处理,分水岭算法是基于自然的启发算法来模拟水流通过地形起伏的现象从而研究总结出来的一种分割方法,其基本原理是将图像特征看作地理上的地貌特征,利用像素的灰度值分布特征,对每个符合特征的区域进行划分,形成边界以构成分水岭。

若深度图为Xh,则其计算公式为

式中:i为图像像素,δEi即定义域内每个像素i与其相邻像素的差异(为像素i的区域条件),|ΔXi|为像素i的梯度(表示像素i的边界条件),α为区域条件占比系数,β为边界条件占比系数。

通过多次的分水岭分割后能较好获得最上层工件的深度图像;最后利用前期dxf 图纸生成模板图像进行模板匹配处理,最终获得匹配结果信息:角度、抓取点位置Xc、Yc、Zc。最后利用调试阶段的九点标定矩阵,将获取的抓取点Xc、Yc、Zc坐标转换至机械臂坐标系Xw、Yw、Zw。

式中:R为正交单位旋转矩阵,T为三维平移矢量。

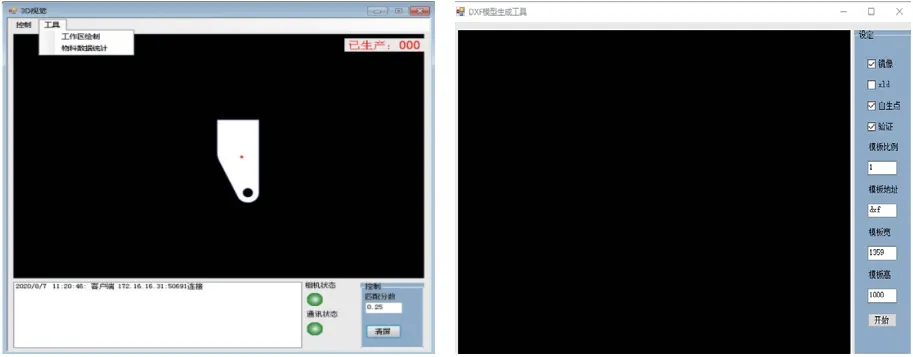

上位机软件主要包括主显示界面与模板制作界面,如图5 所示,在其主界面的功能包括:图像处理界面展示窗口,用于显示图像处理最终的显示效果;统计生产的工件数量;软件运行的日志显示;通讯连接、相机连接的状态显示;图像的阈值参数设定;图像处理的ROI设定,可通过在图像显示窗口拖拽设定;模板制作界面主要是展示工件dxf 图纸生成后的图像,点击需要制作模板的工件dxf 图纸,可一键生成,通过设定图右侧参数可生成不同的模板图片。

图5 视觉软件界面

2.3 牛眼平台定位原理

由于工件尺寸、相机视野偏大(料框为1 m×1.2 m),导致视觉定位结果精度偏高,约为2 mm 左右;为了进一步提高定位精度且在增加最小成本的情况下,提出二次定位装置,该装置(见图6)是由一个斜面体与牛眼滚珠组合而成,牛眼滚珠安装在斜面体上;在通过机器手臂抓取工件放置该斜面上后,工件顺着斜边滑下停止后,表示定位完成;机器手臂再去抓取工件。

图6 二次定位坐标系

该定位机构可实现对不同大小的工件进行自动放置与抓取,主要依靠前期模板制作中预期设定的抓取点与牛眼定位原点,在视觉定位过程中存在计算过程,其计算抓取点与牛眼定位原点的实际物理距离(Xn,Yn);而当机器人移动至牛眼定位台时,机械臂切换至以牛眼台斜面最下端为原点的工具坐标系下;此时机械臂的下个位置点坐标为(Xn+d,Yn+d),其中d为工件从牛眼台下滑距离,在机械臂到达点(Xn+d,Yn+d)时,将工件放置牛眼台上,让其下滑;当工件下滑至低端时,此次机械臂只需要返回至坐标点(Xn,Yn)将工件重新抓取,即完成二次定位。

3 控制系统设计

为了使整个系统能自动完成上料、切割以及下料等流程及实时监控工作站的运行状态,本系统通过S1200 PLC 做主控进行控制整个系统,该系统包括了机器人系统、海宝电源300 的切割系统、除尘系统及3D 视觉系统模块组成,而人机交互控制则是基于QT 开发的上位机。

3.1 PLC 主控系统

PLC 控制程序采用模块化的程序设计思路进行设计,分别包括:视觉通讯模块、工位逻辑模块、主逻辑模块、海宝工艺通讯模块以及机器人通讯模块等,每个模块封装成单独的FB 块,其具备通用性强、便于修改、故障率低以及调试周期短等特性。该PLC 作为主控系统,视觉系统、搬运机器人、切割机器人、海宝切割系统以及除尘系统为子系统。为了使各子系统的实时性以及更加精确的控制,该系统采用了Profinet 总线通信模式与机器人进行通信;上位机则是基于Modbus 协议进行通信;基于PC 的3D 视觉系统则是通过TCP/IP 的进行控制及反馈信息;海宝电源系统则是通过串口RS242协议进行控制切割工艺的下发,启停则是由IO 点进行触发;除尘系统则是IO 控制,由机器人的运动点位信息自动触发除尘系统的启动。

3.2 机器人程序设计

为加快现场调试工作周期,降低现场调试人员的要求,该工作站基于仿真模型对其机器人进行轨迹程序编写以及机器人位置、安全性的验证,确保在实际现场能够准确运行。对于每个不同的现场,首先进行一次布局位置调整,再对其机器人的运动点位进行调整,则能完成现场80%左右的相关工作,现场调试人员只需要在实际现场根据实际情况进行微调后,就可以进行联动运行及试生产[9-12]。仿真图如图7 所示。

图7 仿真图

3.3 上位机交互界面

该系统的上位机人机交互界面是基于QT4.5 开发,由于QT 良好的结构性、灵活地面向对象的结构及清晰的文档和直观的API,为开发跨平台桌面应用程序人机交互界面提供了良好的支持。该上位机是基于Modbus协议下工控机为主站,PLC 为从站的通讯方式实现。

该系统的工作流程如图8 所示,通过AGV 运送工件至上料区,人工确定工件消息,并且添加相应的工件模板与物料消息;然后启动系统,搬运机器人对上料区工件进行抓取并定位后,搬运至切割台;然后切割机器人对其进行加工处理,再由搬运机器人将加工后的工件搬运至下料区,最后再由AGV 运送下一个工序。

图8 流程图

如图9 所示,上位机HMI 界面主要包括:工位状态显示区、机器人运动状态显示区、料框状态显示区以及操作区;工位状态显示区显示工位的状态包括:切割中、上料、下料、切割完成;机器人运动状态显示区主要显示机器人保持运动中和等待中;料框状态显示区主要显示物料的种类以及物料的数量;操作区主要包括操作、管理、系统以及运行。

图9 HMI 界面

4 系统验证

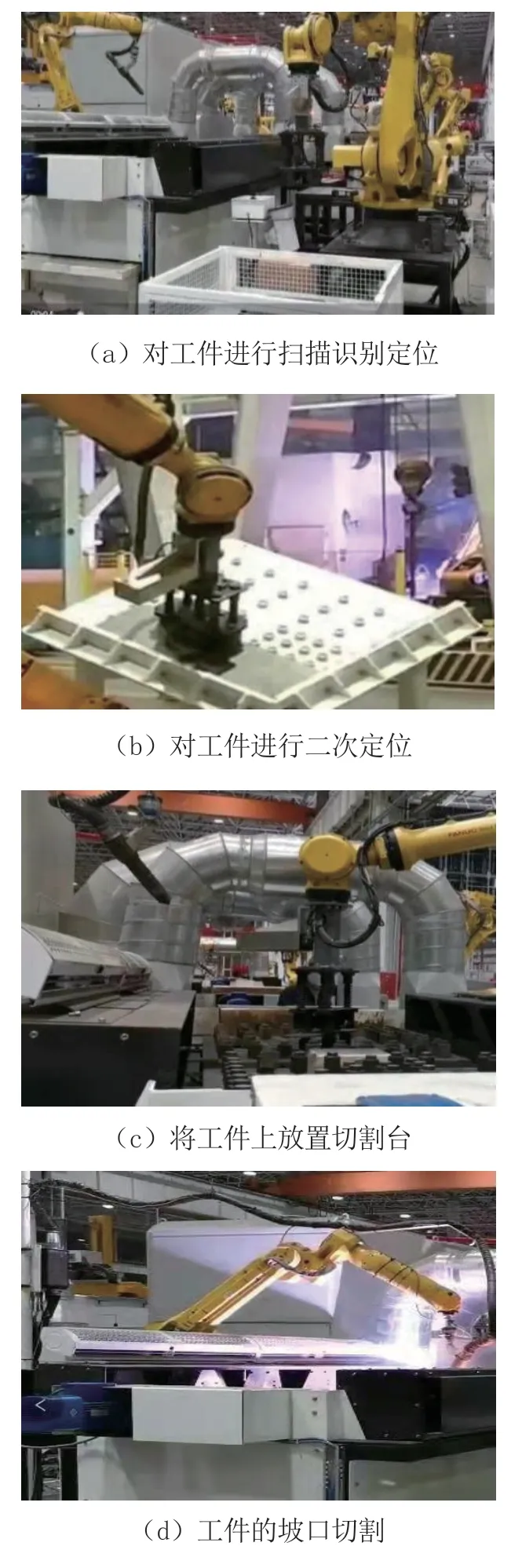

该坡口切割工作站系统是根据工艺要求进行安装、调试及运行,系统通过对识别的工件进行识别、定位、搬运以及抓取等工序进行测试,实际生产如图10 所示。

图10 实际生产现场

该系统通过在现场测试生产,基本上符合生产制造要求,其经过两次定位后的工件重复定位精度大概约±1 mm,而其切割精度也约保持在1 mm 左右,符合生产工艺要求,因此也满足系统的设计要求。

5 结语

针对于工程机械领域钢板坡口切割效率低、工作强度大等问题,本文通过集成等离子切割系统、工业机器人系统、视觉系统以及PLC 控制系统,实现了对工件的自动上下料、坡口切割以及定位识别等功能。经过现场试用表明:本文设计的一种针对大工件、低成本的3D 视觉与牛眼定位相结合的定位系统,实现了多种不同工件的自动抓取;该系统可操作性好、准确性高、可靠性高,极大提高工程机械行业的工件加工效率,且完全满足其生产加工要求。