基于EDEM 的搅拌机混合均匀度仿真分析*

2023-09-16王晓伟陈庆照王海洋

王晓伟 陈庆照 王海洋

山东建筑大学 济南 250101

0 引言

烧结砖由不同原料搅拌混合后烧制而成,原料混合均匀程度会严重影响烧结砖的烧成质量[1]。双轴搅拌机是砖瓦生产中重要的设备,其作用是将砖坯原料混合、匀化、改善泥料成型性能以及输送物料。经过砖瓦行业数十年的实践和探索,搅拌机已经得到了长足的发展。在实际的生产中仍存在诸多问题,而搅拌叶片的安装角度问题尤为突出[2],若搅拌叶片的安装角度过大,会使物料推进的速度过快,物料得不到充分的混合就被送到出料口;若搅拌叶片的安装角度过小,物料虽然会得到充分的混合,但物料的推送速度降低,产量会下降[3]。因此,确定合适的搅拌叶片安装角度是搅拌机设计研发中的重点和难点问题。

目前,国内外学者针对影响搅拌机混合的转速、充盈率、颗粒形状、扭矩等因素进行了大量实验和数值模拟。施进发等[4]利用EDEM 分析了充盈率和转速对混凝土搅拌机搅拌效率和质量的影响;宣颖等[5]研究了粉体混合机的转速、搅拌桨数目等因素对搅拌功率和扭矩的影响,拟合得到了功率计算公式并通过实验验证了公式的准确性;赵利军等[6]用EDEM 分析了搅拌叶片参数对沥青搅拌机搅拌质量的影响,并通过试验对模拟结果进行了验证;董玉刚等[7]采用数值模拟的方法,分析了一次投料法、水泥砂浆法和水泥裹砂石法3 种搅拌工艺对双轴搅拌机搅拌均匀度的影响;邹德芳等[8]采用实验和数值模拟相结合的方法,探究了螺距、螺杆直径和叶片厚度对螺杆工作性能的影响程度;Jadidi B 等[9]采用实验和离散元法(DEM)对含非球形颗粒和含球形颗粒的双轴搅拌机的混合均匀度进行了比较分析;Lohi E M 等[10]采用实验统计分析和离散元法研究了无粘性、单分散、球形颗粒在不同转速、填充水平的卧式搅拌机中的混合质量和运动状态。

国内外学者对于搅拌机叶片安装角度方面的研究较少。鉴于此,本文采用EDEM 软件对不同安装角度下搅拌叶片的搅拌过程进行仿真分析,直观地观察了不同颗粒在搅拌混合过程中的运动状态,通过对比不同模型下物料混合的均匀度[11],得到双轴搅拌机合适的搅拌叶片安装角。

1 物料在搅拌机中的运动

烧结砖用双轴搅拌机不仅具备搅拌混合的作用,还具有一定的运输功能。物料通过进料口进入搅拌机,2根搅拌轴在电动机的作用下反向旋转,搅拌轴上均匀分布有搅拌叶片,各种物料会在搅拌叶片的作用下进行轴向移动,相互混合完成搅拌作用[12]。物料在经过一个搅拌槽长度的搅拌混合,通过出料口掉落到传送带上进入下一个工序,成型工艺如图1 所示。由于所有的物料都是通过一样的搅拌长度,所以最后的搅拌混合结果随着时间的推移并不会有较大起伏。

物料在搅拌槽内的宏观运动是物料在双轴搅拌机的强力作用下,从进料口到出料口的运动。搅拌过程中单个颗粒的运动是物料在搅拌槽内进行微观运动。每个颗粒看作为一个离散单元,相互之间发生作用[13]。根据牛顿第二运动定律,很容易得到其中某个颗粒i的运动方程[14]

式中:mi为颗粒的质量,为颗粒的加速度,Ii为转动惯量,为颗粒的角加速度,ΣF、ΣM分别为颗粒在质心处受到的合外力和合外力矩。

对式(1)、式(2)用中心差分法进行数值积分,得到2 次迭代时间步长的中间点的更新速度,然后对新得到的公式再次进行积分得到关于位移的等式为

式中:Δt为时间步长,N为对应时间t。

通过式(3)、式(4)可以得到颗粒新的位移,将得到的新位移代入力-位移关系中计算出新的接触力F,如此进行反复循环(见图2),实现跟踪每个颗粒在任意时刻的运动。

图2 计算循环流程图

2 模型选择、建立与仿真参数设置

2.1 颗粒模型

物料在搅拌机的作用下混合时,多个颗粒会同时碰撞且碰撞会持续一段时间,相较于只考虑2 个颗粒瞬间碰撞的硬球模型,软球模型更适合模拟烧结砖物料颗粒在搅拌机中的运动[15]。

2.2 接触模型

烧结砖物料在混合时通常会加一定量的水使物料达到砖瓦生产工艺要求的湿度,物料之间具有一定的粘性力。Hertz-Mindlin with JKR 是一种具有内聚力的接触模型,该模型考虑了接触区内范德华力的影响,并允许对湿物料进行建模,故选择Hertz-Mindlin with JKR 作为颗粒与颗粒之间的接触模型[16]。Hertz-Mindlin with JKR 对切向力、切向阻尼力、法向阻尼力的计算基于Hertz-Mindlin(No Slip)基础模型理论[17],对于法向弹性接触力的计算基于Johnson-Kendall-Roberts 理论,法向接触力为

式中:FJKR为法向弹性接力,E*为弹性模量当量,R*为当量半径,α为切向重叠量,δ为法向重叠量,γ为表面能。

在JKR 理论中,法向重叠量与切向叠加量是2 个重要的参数,二者之间的关系为

2.3 双轴搅拌机模型

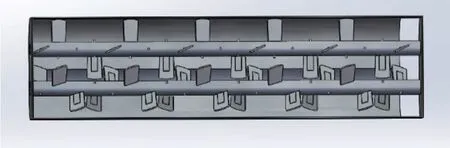

砖瓦用双轴搅拌机搅拌叶片的安装角度一般为18°~25°,此次模拟建立了20°、22°和24°的3种搅拌机模型。实际生产中的双轴搅拌机体型庞大,为了减小计算机的运算量,利用建模软件Solidworks 建立1:4 的双轴搅拌机三维简化模型,简化后的模型如图3。此次建模仅保存了搅拌槽、搅拌轴和搅拌叶片,2 根轴上各有21 个搅拌叶片,轴上搅拌叶片之间的相位角为90°。在Solidworks 中将创建好的双轴搅拌机模型另存为x-t 格式,导入EDEM 软件中对物料的搅拌过程进行模拟仿真。

图3 双轴搅拌机三维简化模型

图4 黏土仿真物料颗粒

2.4 仿真参数设置

烧结砖原料是由不同级配的颗粒组成,主要为黏土、页岩和煤矸石,比例为2:1:2,颗粒形状为球形,黏土粒径设置为2 mm,页岩和煤矸石粒径分别设置为6 mm 和4 mm,黏土仿真物料颗粒如4 所示,黏土、页岩和煤矸石的数量分别10 000、5 000 和10 000。搅拌装置的材料设置为钢材,除能在文献中查到的材料系数[18-20],其他材料系数均是在EDEM 数据库中找到性质相近的成分设置,搅拌装置和物料颗粒的材料属性具体为:钢材泊松比为0.30,剪切模量为80×109Pa,密度为7 850 kg/m3。黏土泊松比为0.35,剪切模量为14×109Pa,密度为1 700 kg/m3。页岩泊松比为0.34,剪切模量为24×109Pa,密度为2 550 kg/m3。煤矸石泊松比为0.31,剪切模量为21×109Pa,密度为1 800 kg/m3。

接触参数如表1 所示。仿真的时间步长设置为Rayleigh 时间步长的30%,仿真时间设置为60 s。网格大小为最小颗粒粒径的2 倍,即2Rmin。

3 仿真与分析

3.1 混合均匀度分析

混合均匀度是指混合物中各种物料颗粒的分布是否均匀。在实际生产中,混合均匀度是一个重要的指标,其直接体现混合物的质量。利用传统的实验方法计算均匀度不仅需要花费大量的成本和时间,且受环境和人为因素的干扰影响实验结果的准确性。仿真作为一种常用的解决问题的技术手段,不仅可以模拟传统实验中的搅拌过程,还大大减少了成本、时间和其他因素的干扰。

在EDEM 软件仿真结束后,可以通过EDEM 软件来观察搅拌机内不同颗粒的位置来大体判断物料混合的均匀程度,但仅通过观察并不能比较搅拌叶片不同安装角度下搅拌机搅拌后物料混合的均匀度,故引入离散系数vs以反映物料混合的均匀度。离散系数越小,表明物料混合的均匀度越好,反之则物料混合的均匀度差[21]。将仿真后堆积的物料划分为64 个网格,如图5 所示,通过EDEM 软件的数据导出功能将各个网格内的颗粒数导出,去掉其中颗粒数少于10 的网格,计算出各个颗粒在每个网格中的占比,通过STDEV 函数计算其中某个颗粒的标准差σ,进而计算出物料的离散系数(以煤矸石为例),即

图5 网格划分

式中:xi为煤矸石在第i个网格中所占该网格总颗粒数量的比例,为平均值。

3.2 仿真结果分析

3.2.1 速度分布特征分析

物料颗粒的运动如图6 所示,由于物料颗粒之间的粘性力,高速颗粒的数目比较少。由图6 可知,速度较高的颗粒基本存在于2 搅拌轴之间的中轴线上,且物料颗粒处在回落过程中,这是由于物料颗粒自身重力和搅拌叶片给它的作用力所造成的。物料颗粒在搅拌叶片的作用下,随搅拌叶片围着搅拌轴做循环圆周运动,同时物料颗粒沿轴线方向做推进运动。2 个搅拌轴区域内的物料在搅拌叶片的作用下,在搅拌槽中间形成汇集进行各种物料之间的混合,以达到搅拌混合的目的。

3.2.2 充盈率对搅拌质量的影响分析

搅拌机内物料的充盈程度对双轴搅拌机的搅拌质量有着重要的影响。由图7 可以看出,当搅拌槽内的物料不能达到充盈率的最低标准时,2 个搅拌轴区域内的物料就不能在搅拌叶片的作用下实现2 区域内物料的混合,而物料只能在各自区域内进行搅拌混合,这就直接影响了双轴搅拌机的搅拌质量,故保证进料口物料的持续供给(合理的充盈率)是提高搅拌质量的基础。

图7 颗粒直径矢量图

3.2.3 离散系数对比分析

本文对搅拌叶片不同安装角的搅拌机模型进行了仿真分析,以煤矸石和黏土为例,对10 s、20 s、30 s、40 s、50 s、60 s 的搅拌数据进行提取、统计、整理,绘制了各自的离散系数对比图。由图8 和图9 可知,虽然搅拌叶片的安装角度不同,但是随着搅拌时间的推移,物料离散系数总体呈现下降趋势,说明搅拌均匀性在不断提高。在相同时间内,22°搅拌叶片安装角的离散系数最小,搅拌质量最好;24°搅拌叶片安装角搅拌质量次之;20°搅拌叶片安装角的离散系数最大,搅拌质量相对最差。

图8 煤矸石数据离散系数对比图

图9 黏土数据离散系数对比图

4 结论

1)物料在搅拌叶片的作用下,在各自搅拌区域和搅拌槽中间进行汇集实现物料的混合。随着搅拌时间的推移,当搅拌槽内的物料不能持续供给保证充盈率时会影响搅拌质量。

2)在20°、22°、24°的3 种搅拌叶片安装角度中,22°搅拌叶片安装角的离散系数最小,搅拌质量最好;随着搅拌时间的推移,物料离散系数整体呈减小趋势,搅拌质量逐步变好。

3)后续研究将继续针对叶片的安装工艺、叶片形状等因素开展,期待通过改变叶片之间的螺距、形状得到更好的搅拌质量。