四向车仓储作业效率影响因素的仿真分析

2023-09-16霍伟猛吕志军

霍伟猛 敖 凤 靳 鹏 黄 曦 吕志军

1 东华大学机械工程学院 上海 201620 2 上海精星仓储设备工程有限公司 上海 201108 3 上汽大众汽车有限公司 上海 201805

0 引言

近年来,仓储物流系统密集化、无人化、智能化发展趋势明显,融合自动化作业、高密度存储和高效率拣选特征为一体的四向车密集仓储系统(Four-way Shuttle Compact Storage and Retrieval System,FS-CS/RS)的市场需求量随之大增。传统的堆垛机立体库要为每个货物预留存取作业空间,而四向车密集库(见图1)能够最大程度地减少非存储空间,平均可提升库容量20%以上[1]。目前,四向车仓储系统的总体规划设计主要依靠人工经验、类比测算的方式进行,对影响仓储系统作业效率的主要因素还缺乏足够的理性认知,如何最大程度地发挥四向车仓储系统的作业优势是产业界期待深入研究的课题。

图1 四向车密集仓储系统示意图

国内外专家学者针对穿梭车仓储系统作业效率问题展开了相关研究。Kuo P H 等[2]主要关注自动小车存取系统(Autonomous Vehicle Storage and Retrieval System,AVS/RS)的建模问题,建立数学模型来评估每层配置专属穿梭车的作业性能;Lerher T 等[3]利用图表的方法对穿梭车式自动化立体仓库进行性能评估,为仓库设计决策提供了评估系统性能的参考;考虑了多种系统配置方案以及提升机、穿梭车运行速度,Ekren B Y等[4]对多层穿梭车仓储系统出入库时间进行研究;Guo X L 等[5]考虑了存储分区带来的空间消耗,比较单一作业模式下随机存储、按周转率存储和分类存储下的系统作业效率;汪杰琴[6]研究了不同的系统出入口的数量以及位置对整个系统性能的影响,考虑搬运设备的实际运动特性,建立了相应搬运设备执行单双指令下的期望作业时间模型;杨金桥[7]以四向穿锁车为研究对象,对四向穿锁车系统的仓库布局和工作流程进行分析,并设计了一种启发式贪婪算法对四向车系统进行配置优化;孙海龙等[8]分析了影响穿梭车作业效率的因素,采用了遗传算法对小车调度策略进行优化;张新艳等[9]分析了2个实际仓库中I/O 站台位置与任务完成周期的关系,得到了I/O 站台的最佳位置。

已有的研究与工程实践显示,影响四向车仓储作业效率提升的因素涉及仓储作业模式、系统整体布局、设备运动性能以及软件调度策略等复杂因素,目前这方面的研究文献尚较少。通过Flexsim 物流仿真软件,本文分析探讨影响四向车密集仓储作业效率的主要因素,以期为系统科学规划以及四向车作业效率的提升提供技术参考。

1 基于Flexsim 的四向车仓储作业仿真模型

Flexsim 是一种离散系统仿真软件,是工程师、管理者和决策人对操作、流程、动态系统方案进行虚拟测试与可视化评估的有力工具。通过Flexsim 可以实现生产流程的三维可视化仿真,帮助企业实现资源最优配置,以达到产能最大化、排程最佳化以及成本最小化[10]。Flexsim软件中每个模型的单元都具有独立的统计功能,可在仿真过程中观察到每一个单元模块的输入和输出数据。在此,以某工程项目为背景,根据四向车密集仓储系统的出/入库作业流程,建立密集仓储作业仿真模型并实现对四向车、提升机子系统以及整体作业效率评估。

1.1 工程项目规划

某仓库的场地面积为24 m×71 m,其需要实现的基本需求如表1 所示,根据这些数据对系统整体布局进行初步规划设计,主要包括货位深度的选择、出入库口的设计和仓库尺寸的设计等。

表1 密集库基本需求

1)货位深度的选择 借鉴自动化立体仓库的设计经验选择6 深位,货物的存取采用背靠背的作业方式,四向车通过主通道来完成两侧3 深位货物的出入库作业,且为了提高出入库作业效率,单条巷道内只存放相同种类的货物。

2)出入库口的设计 出/入库口各设1 个,分别布置在密集库列方向的两侧,与最外侧主通道的末端对接,且出入库的功能可根据实际应用场景进行互换。

3)仓库尺寸的设计 结合实际场地面积对通道宽度、货位宽度、单元货格高度、单层货架高度计算分析,完成密集仓库的基本布局。

图2 为仓库场地布局规划示意图,图中货架长度方向的货格数(列数)X为50,宽度方向的货格数(行数)Y为21,货架层数为10 层,货位深度为6,主通道的数量B1 为3,子通道的数量B2 与出入库口数量n一致均为2,单层内实际货位总数为867,仓库货位总数Q为8 670。

图2 布局规划简示图

1.2 四向车子系统建模

为了便于模型的建立及相关问题的研究,假设:1)选取密集仓储系统中应用广泛的随机存储即系统为货物随机指派一个当前空闲的位置为储存位置;2)在提升机子系统模型中,各货物均在一楼完成出/入库作业;3)受货架的限制,四向车只能在存储区域的货格中双向移动,即沿Y方向行驶;4)模拟密集库系统模型的极限出/入库能力以判断该设备配置是否满足设计要求,故不考虑货物的到货频率而默认货物来源无限制;5)载货状态下四向车只可在主/子通道中运行,无论巷道中是否有货,载货状态下的四向车均不可在巷道中穿行,空载状态下的四向车可在巷道和通道中任意穿行。

在作业中,每一条主通道上运动的四向车负责两侧三深位货物的出/入库作业,某一巷道中的货物只能从就近的主通道完成出/入库作业。根据上述项目规划设计方案,利用Flexsim 软件建立水平平面内的出库作业仿真模型,如图3 所示。

图3 四向车出库作业仿真模型

在仿真模型中,各单元实体配置为:1)发生器通过到达时间列表产生待出库的货物,并用随机分配的方式将货物储存在货架中,以模拟密集库中的库存。2)根据货位深度选择货架的大小,每一个货格中只可储存一个托盘货物。3)任务执行器设置任务执行的顺序为随机执行,表示每个巷道中的货物进行随机出库。

四向车在目标货位装/卸载货物的时间为4 s,其参数的设定如表2 所示。

表2 四向车的性能参数

1.3 提升机子系统建模

在执行出库作业时,提升机的运行路径为从第1 层运行至目标出库层,然后从目标层的货位点托取货物并将货物运行至第1 层卸载,等待下一次目标层的出库任务。提升机根据各层货物到达该层货位点的时间序列依次执行出库任务,即提升机采取先到先服务的作业模式,子系统仿真模型如图4 所示。

图4 提升机作业仿真模型

发生器产生货物至暂存区1(表示四向车将待出库货物运行至该层的出库口位置),通过提升机将货物搬运至暂存区2(一层出库口),表示货物出库完成。发生器将产生若干个货物随机发送至暂存区1 的不同位置(表示提升机随机在各货架层接受待出库任务),提升机相关技术参数设定如表3 所示。

表3 四向车密集仓储系统提升机参数设定

1.4 系统整体作业性能仿真

搭建整体的四向车密集仓储系统,通过系统仿真手段可了解制约货物进出库效率的主要因素,密集仓储系统整体作业仿真模型如图5 所示。

图5 系统整体作业仿真模型

当密集仓储系统执行出库任务时,发生器1 在0 时刻产生一批货物,并随机将货物发送至每一层的储货巷道,表示密集仓储系统的库存货物;暂存区2 为每层四向车卸载货物的位置,每层暂存区最多存放一托货物,表示最多只能进行一托货物的出库作业;提升机2 为出库口提升机,将各层待出库货物搬运至第一层的暂存区4,被吸收器吸收完成出库作业。

当密集仓储系统执行入库任务时,发生器2 在0 时刻产生一批货物,出现在暂存区3 处,表示有批货物需要储存,并默认入库货物的数量处于饱和状态;暂存区1 表示每层四向车装载货物的位置,每层暂存区最多存放一托货物,表示最多只能进行一托货物的入库作业;提升机1 为入库口提升机,将发生器2 在第一层产生的货物运送至其暂存区1 处,由四向车装载并到达指定储货巷道完成入库作业。

密集仓储系统每层的货位数量为867 托,一般企业货位的利用率为70%~80%,极限状态下约有650 个货物需要进行集中出/入库作业。因此,设置上述3 种仿真模型的初始任务数均为650 托,获得表4 和表5 所示仿真数据。

表4 系统仿真作业模型

表5 提升机子系统仿真作业模型

在提升机接收货物无延迟前提条件下,位于不同层的10 辆四向车同时进行出库作业,理论上四向车子系统的作业效率约为37×10 =370 托/h。假定每层四向车输送货物无间断的情况下提升机子系统的极限作业效率为130 托/h。根据表4 密集仓储系统的仿真作业分析可以看出,仓储系统整体的作业效率为129 托/h,基本满足产能所需的120 托/h,但小于四向车子系统的作业效率。从子系统仿真模型数据看,提升机作业效率限制了系统整体的作业效率,而四向车子系统作业效率则有较大冗余,故该项目规划存在一定的优化空间。增加提升机的数量为2 ~3 台,根据表5 所示仿真数据,仓储系统的作业效率分别增加了104%和178%,故增加提升机的数量可有效提升仓储系统的作业效率。

2 四向车密集库总体设计

仓储系统的平面布局对四向车的工作效率产生一定的影响,需要考虑密集库的长宽比、出入库口的位置及数量等因素。在Flexsim 中搭建连续出库的仿真作业模型,调整平面布局相关参数变量,以单次任务的平均时间作为主要评价指标,通过与四向车子系统实际工程项目仿真模型对比,分析密集库总体规划设计的合理性。

2.1 密集库的长宽比

四向车密集库的长宽比γ可定义为

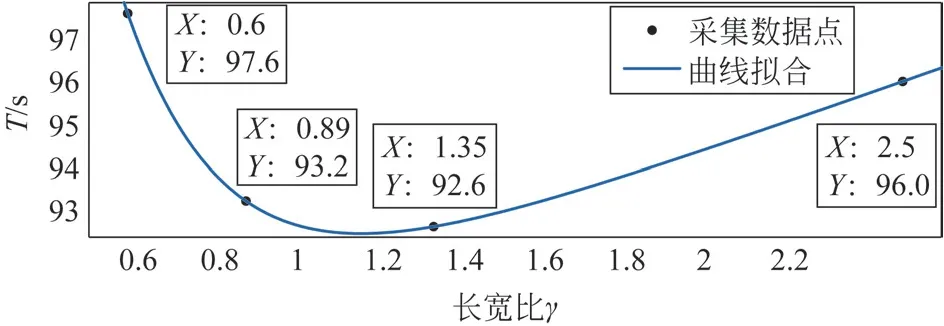

基于四向车子系统仿真模型,在相同货位数量前提下,通过调整主通道的数量改变密集库的整体布局。现取主通道的数量为3、4、5、6,对应密集库的长宽比分别为2.5、1.35、0.9、0.6。运行4 种具有不同长宽比的密集库(其余参数保持不变),统计四向车单次作业的平均作业时间T,得到如图6 所示曲线。

图6 不同长宽比密集库的平均作业时间

由于四向车进入巷道前需要一定的换向时间,当货物出库口布置在长度方向的一侧时,四向车的作业效率会受到密集库长宽比的影响。由图6 可知,当密集库的布局接近正方形时,四向车的单次任务平均时间较小,约为92 s;仓库布局的长宽比(当γ<1 时)减少30%,四向车单次作业的平均时间约增加4.5 s;仓库布局的长宽比(当γ>1 时)增加85%,四向车单次作业的平均时间约增长3.5 s。与γ<1 时相比,随着长宽比的增大(γ>1),四向车的单次任务作业时间增势减缓。因此,由于构筑物空间等因素限制密集库无法实现近正方形理想布局时,建议优先考虑增加列方向的尺寸(γ>1)。

2.2 出库口的位置

本文基于四向车子系统仿真模型,对库口位置与数量对密集库作业效率的影响进行分析。以单个出库口布置在密集库列方向的一侧为参考,对比出库口布置在列方向的中间位置时四向车的工作效率(见图7、图8),统计仿真结果如表6 所示。

表6 出库口位置对四向车作业时间的影响

图7 单出库口-布置在列方向的一侧

图8 单出库口-布置在列方向的中间

密集库出库口布置在中间位置,货物和出库口之间的平均距离减小,四向车完成单次出库任务的平均作业时间仅为75.7 s。相对于出库口布置在列方向的一侧,四向车单次作业运行的距离缩短了34.7%,作业效率提高了约21%。上述出库口的布置形式相当于将出库口布置在长宽比接近1 的密集库的一侧,故该布置下四向车的作业效率相对较高。

2.3 存储策略与出入口数量

如图9 所示,密集库可增加出库口的数量,居中布置2 个出库口,子通道的数量设置为2 条,布置在列方向的1/4、3/4 处,密集库被分为3 个区域。随机存储策略时,每一区域的货物选择任意的出库口完成出/入库作业;就近存储策略时,每一区域的货物选择离出库口(提升机)最短路径完成出/入库作业。构建2 种存储策略下四向车子系统仿真模型,统计相关数据如表7 所示。

表7 出库口数量与存储策略对四向车作业时间的影响

图9 双出库口密集库布局

本文建立2 种仿真模型,其中单出库口布置在中间位置(见图8),四向车的出库作业只能从就近且唯一的出库口完成;另外,双出库口布置在中间位置(见图9),四向车会选择任意的出库口完成货物的出库作业。

表7 中的3 种仿真分析数据显示,相比于货物的随机存储策略,就近存储会为每一托货物提供就近的出库口完成出库作业,使四向车的作业效率得到进一步提高。因此,在采用就近存储策略时,增加出库口数量会带来显著的效率提升,并将上述密集库长宽比设计模型进行推广。若仓储系统布局为长方形,密集库出库口的布置应将长方形布局划分成若干个长宽比接近1 的区域,相当于出库口被布置在长宽比接近1 的密集库列方向的一侧,有利于密集仓储系统作业效率的提升。由此,建议密集库出库口数量n及其配置εi为

式中:L为密集库长度;W为密集库宽度;i为出库口的位置序列,i=(1,2,…,n),i∈N为自然数集。

3 多车路径调度与设备配置

分析密集库初期规划时的子系统模型,四向车的数量是制约密集库工作效率的关键因素。当单车作业时,遵循最短路径原则,且通道上无障碍物。当多辆四向车同时工作时,会涉及四向车调度策略的使用,现针对多车运行的出/入库作业,对比目前较常见的2 种路径调度策略(见图10)。

图10 2 种不同的四向车交通调度策略

3.1 四向车交通调度策略

单通道控制策略规定每条子通道在单一时刻只允许一辆四向车通行,该策略避免了多辆四向车在同一子通道相遇,而不影响其余子通道内四向车的出库作业。基于四向车子系统建立图10b 所示系统仿真模型,通过调节子通道两侧出入口控制点允许通过四向车的数量最大为1 而实现,进入该通道的四向车需在子通道的入口控制点处等待通道内的四向车离开出口控制点,从而释放该子通道。

定向路径交通调度策略[11]为每一条储货巷道中货物的进出库路径进行定向,四向车的运动路径为矩形,可避免四向车在巷道内的往复运动,搭建与图10b 布局相似的作业仿真模型(见图10a)。当连续出库作业时,货物在巷道的出库方向由下到上(红色实线剪头所示);当连续入库作业时,巷道内四向车的运行方向与出库作业时相反(蓝色点划线箭头所示)。

在Flexsim 中搭建应用上述交通调度策略的仿真作业模型。在单通道控制策略下的双车出库作业模式,平均作业时间约为54 s,比单车96 s 的平均作业时间提高了43.7%。在定向路径策略下的双车作业模式,平均作业时间约为49 s,比单通道控制策略的作业效率提高了10%。根据平均作业时间评价指标,定向路径策略由于避免了更多碰撞的可能性,故适用于层内多车作业场景。

3.2 基于定向路径策略的四向车配置

选择作业效率较优的调度策略研究单层四向车的数量对货物出库效率的影响。以连续出库作业为例,四向车子系统的仿真作业模型如图10b 所示,发生器随机产生75%的库存,分别设置四向车的数量为1、2、3、4、5、6,执行连续出库作业,统计相关数据可拟合得到图11 所示曲线。

图11 单位时间内完成的任务数-四向车的数量

四向车采取定向路径的交通调度策略,四向车的出库作业效率会随四向车数量的增加而明显提升。当四向车数量接近5 时,四向车作业效率的提升明显变缓,由仿真模型中四向车的运行过程可知,随着四向车数量的增加,出库口位置出现四向车堆积现象,即待出库的载货四向车排队等待卸载货物的四向车,从而造成四向车等待时间延长。多辆四向车累积的等待时长超过单次作业的平均时长时,增加四向车的数量不会再提高四向车的作业效率。

因此,当密集库提升机在接收货物无延时的情况下,若出库口的数量为n,单辆四向车完成1 次出库作业的平均用时T,每台四向车卸载货物的平均用时φ,理论上层内四向车卸货无等待时间的最大临界数量为

在实际配置中,层内四向车的数量P≤时,四向车子系统的作业效率几乎随四向车数量的增加而线性增加;而当P>时,四向车子系统的作业效率不会随四向车数量的增加而变化。

4 结论

1)提升机与四向车的数量配置对仓储系统作业效率的影响最大,其次是仓储系统的平面布局与系统采用的多车调度策略。

2)当出/入库口布置在主通道方向的一侧时,密集库长宽比γ的数值越接近1,四向穿梭车的工作效率越高;当密集库的平面布局受构筑物布局影响时,应优先考虑增加货架列方向的尺寸。

3)就近存储策略更有利于提高多出/入库口密集库中四向车的作业效率,为此给出了该策略下长方形密集库出库口布置数量及其位置的分布建议。

4)在提升机无延时接收货物条件下,研究并给出了定向路径调度策略层内四向车配置数量理论最大值,供四向车密集仓储系统规划设计参考。