低风速风力机叶片气动设计方法研究

2023-09-15肖航

肖 航

(中船海装风电有限公司, 重庆 401122)

0 引言

中国风能资源分布特点与中国季风气候和西高东低的阶梯式地貌紧密相关,受风力较强的冬季风和春季活跃的北方气旋活动影响,形成了我国陆上“三北”和新疆地区风能资源丰富和中东南部风能资源较为贫乏的总体特征。 但是,中东南部风电场靠近用电负荷中心,利于消纳,仍是风能资源开发的热点地区。在全国年均风速分布的数值模拟基础上,剔除不可开发风能资源的区域,并考虑开发限制因素以后,河北南部、河南东部、山东南部、安徽北部和中部以及江苏东部以低风速风能资源为主,适宜采用低风速型风电机组[1]。

此前,相关学者在低风速叶片的优化设计领域进行了一些研究。 文献[2] 以功率输出和年发电量最大化为优化目标,基于遗传算法对1.5 MW 的风力机叶片进行了优化设计,优化后的最大输出功率提高了1.16%。 文献[3] 建立了低风速功率系数的非线性约束优化模型,提高了1.5 MW 风力机在低风速下的功率系数。 文献[4] 基于高、低风速叶片的结构特性,提出了低风速叶片的改进设计方法,使得叶片变得更轻,制作成本更低。 文献[5] 采用粒子群算法,以年发电量最大和叶根弯矩最小为设计目标,实现在不增加叶根弯矩的情况下,2.5 MW 风力机年发电量提升0.6%~1.03%。

本文紧密结合工程实际需求,对低风速风电项目投资的必要条件和风资源特征进行了分析,明确了低风速风力发电机组的设计目标和运行特征,具体定义了一款低风速风电叶片设计要求,并通过叶片优化设计方法实现了风力机年发电量的最大化,揭示了一定约束条件下,叶片最大风能吸收效率与最优尖速比的关系以及直驱、双馈风力机最优化叶片的不同特点,提出了具有工程化应用价值的低风速叶片气动设计优化方法。

1 低风速风场风资源特征

目前,行业内对低风速风电场项目的定义仍存在分歧,文献[1] 定义年均风速为4.8~5.8 m/s 的是低风速风电项目,《低风速风力发电机组选型导则》[6]定义标准空气密度下,轮毂高度处代表年均风速不高于6.5 m/s 的为低风速风电项目;文献[7] 定义轮毂中心高度上年均风速为5.3~6.5 m/s 的是低风速风电项目。 本文按《低风速风力发电机组选型导则》的定义,认为年均风速不高于6.5 m/s 即为低风速风电项目,并选择5.5 m/s 作为典型低风速风电项目的代表年均风速进行研究。

为确保低风速风电场具有开发价值,该电场至少应满足项目资本金财务内部收益率达到8%以上[7],建议取综合折减系数0.7,低风速风电场年等效满负荷小时数不低于2 000 h[6]。

低风速风电项目风资源的重要特征是年均风速低,按《低风速风力发电机组选型导则》定义,年均风速不超过6.5 m/s。 参考IEC61400—1—2019[8]标准,不同的年均风速下,全年风速的理论概率分布服从瑞利分布,其式如式(1)所示。

式中:Pw为风速分布概率;Vhub为风力机轮毂高度处的风速区间,本文取3~20 m/s;Vave为年均风速,m/s。 不同的年均风速,其风速概率分布不同,如图1所示。

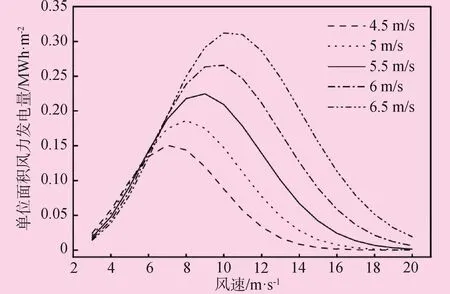

图2 不同年均风速下风能分布

将2.5~20.5 m/s 风速等分为18 个风速区间,每个风速区间为一个bin,则每个风速bin 下的单位面积风能可表示为式(2)。

式中:E 为一个计算年内,单位面积的最大风能,MWh/m2;8 766 表示每一年共有8 766 h(每4 年为一个闰年,平均每年共有8 766 h);ρ 为空气密度,本文考虑标准空气密度取ρ=1.225 kg/m3;binup、binlow为一个风速区间的上下限,如2.5~3.5 m/s 这个风速区间的binup=3.5 m/s,binlow=2.5 m/s。 不同的年均风速,其风能概率分布不同,如图 2 所示。

低风速风电场的建设目标即从如图 2 所示的能量分布图中,尽可能多地吸收风能,用以转化为电能。由图 2 可知,年均风速越低,高风速段风能分布越少,应更重视低风速区间的风能捕获。

2 低风速风电机组

2.1 设计目标

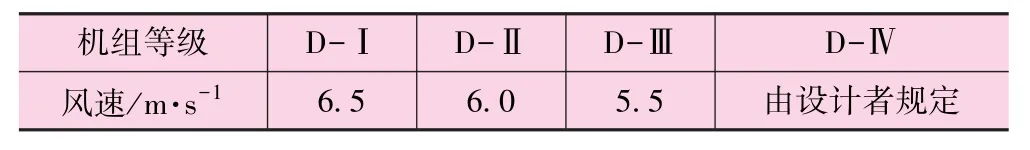

低风速风电机组首先需要满足低风速风电场的投资必要条件。 另外,低风速风电机组等级根据年均风速可分为D-Ⅰ、D-Ⅱ、D-Ⅲ和D-Ⅳ 4 级,其对应年均风速如表1 所示。

表1 低风速风力机设计等级

低风速风电机组单位千瓦扫风面积不宜低于4.7 m2/kW,切入风速不宜高于3 m/s,额定风速不宜高于10 m/s,切出风速不宜高于18 m/s,机组Cp最大值不应低于0.48,机组自耗电应小于额定功率的2.5%。

2.2 整机效率

在风电机组设计中,发电机的技术路线选型需要与传动链的选型相匹配。 目前,行业内主流的机组配型有两种:高速传动链配双馈异步发电机和直驱技术结合永磁发电机。 以上2 种配型分别简称为高速双馈和直驱永磁。

就发电性能而言,通过定量分析,高速双馈机组与直驱永磁机组相比,在低输出功率时,效率较低,但高输出功率时,效率更高,如图 3 所示。 综合而言,双馈机组的整机效率占优[9]。

2.3 转速控制

定义叶片尖速比为:

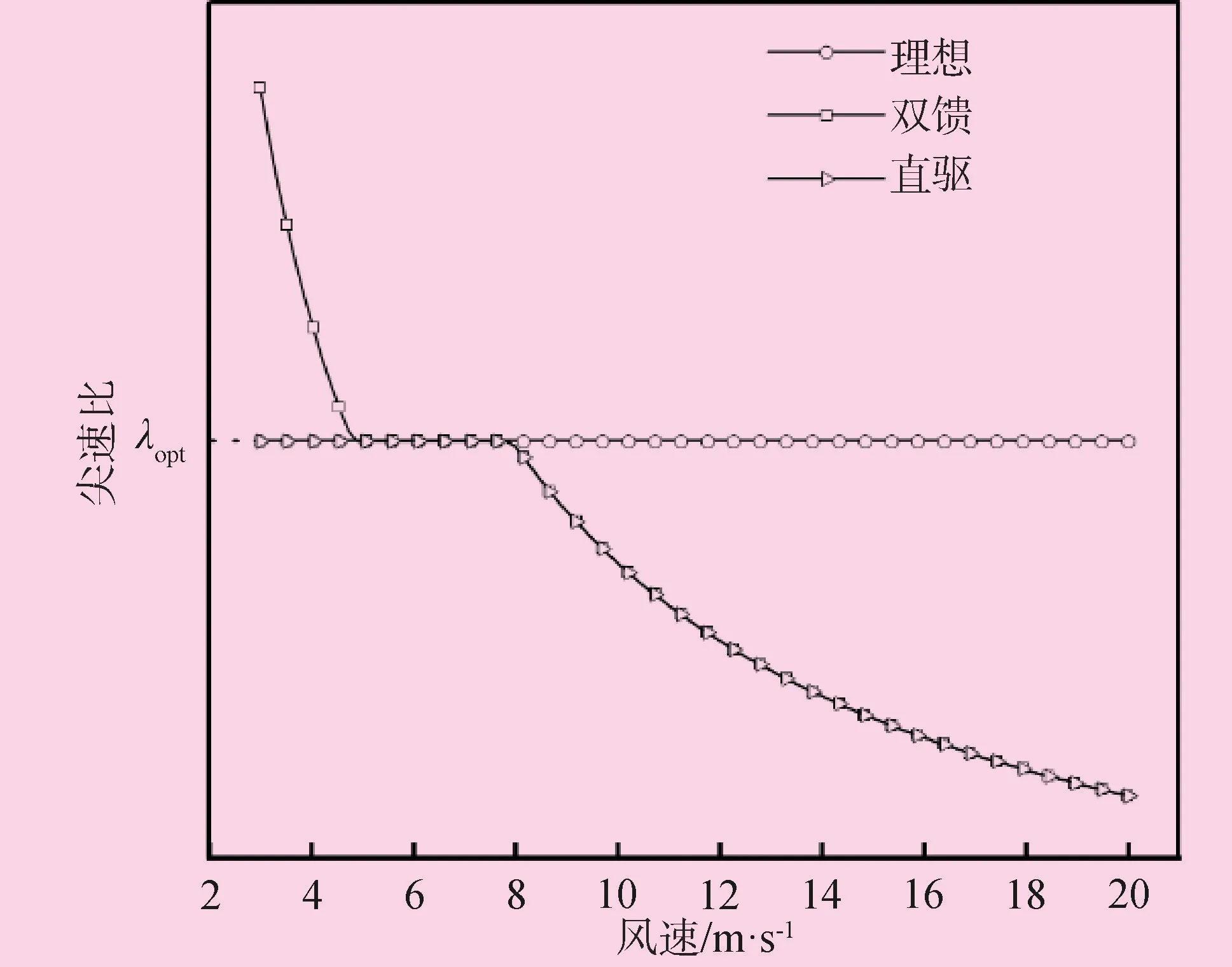

式中:λ 为叶片尖速比;Ω 为风轮转速,rpm;R 为风轮半径。 为了更好地吸收风能,风电机组需要运行在固定的最优叶尖速比λopt下,此时,风轮转速与风速的最佳关系如图 4 中“理想”所示,关系如下:

但受风电机组发电系统限制,风轮转速通常限制在并网转速与额定转速之间,当最佳风轮转速小于并网转速时,按并网转速运行;当最佳风轮转速大于额定转速时,按额定转速运行。 风电机组的风轮转速随风速的变化关系如图 4 中“双馈”和“直驱”所示。 图4 中,Ω1为直驱机组并网转速,Ω2为双馈机组并网转速,Ω3为额定转速,在相同功率等级和风轮直径下,直驱和双馈机组额定转速通常相同。

图5 叶尖速比与风速的关系

图6 叶片Cp-λ 曲线

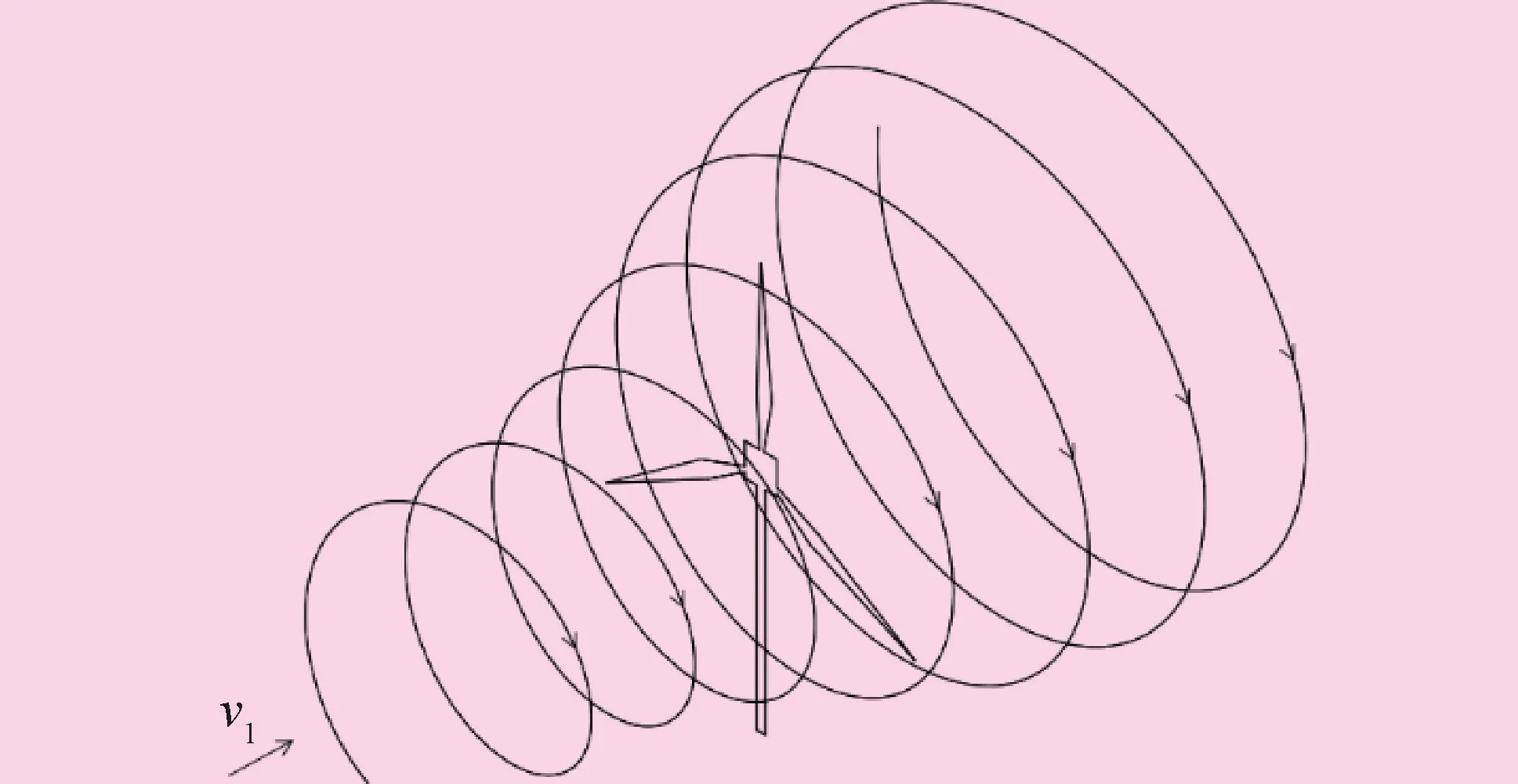

图7 动量理论模型

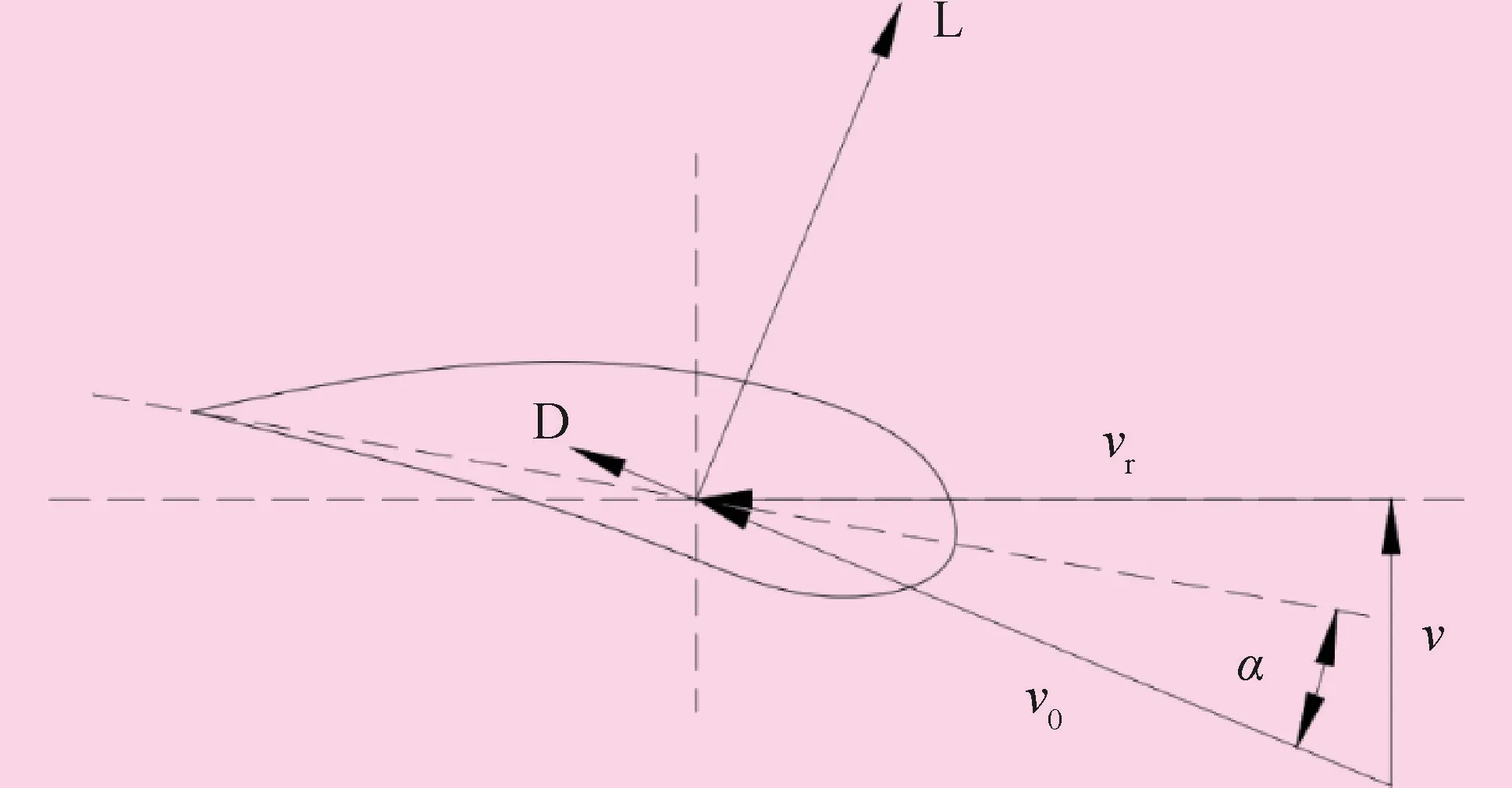

图8 叶素理论模型

图9 叶片归一化厚度分布

图10 理想叶片AEP 进化曲线

2.4 运行尖速比

由于风轮转速范围的限制,风电机组无法在所有风速段按最佳尖速比运行,将图 4 转换为叶尖速比与风速的关系,如图 5 所示。

3 低风速风电叶片

3.1 设计目标

综合前文,将低风速风电叶片的总体设计目标具体化,如表2 所示。

表2 低风速风电叶片设计目标

叶片的设计结果通常可以用一条Cp-λ 曲线表示,如图 6 所示。 低风速风电叶片的Cp-λ 曲线设计目标,即叶片的Cp-λ 曲线与表2 的总体目标最优匹配,实现发电量最大化。

3.2 气动设计的基本理论

风力机叶片气动设计的基本理论是以空气动力学原理为基础,通过分析风力机叶片绕流流场动力学特性,提出和发展起来的适用于工程应用的设计理论和方法。 叶素动量定理是风力机叶片气动设计的基本理论,在叶素动量理论的基础上,增加叶尖和叶根修正称为经典叶素动量定理,是目前风电行业最广泛应用的基本理论和方法[10]。

动量理论和叶素理论的模型如图 7 和图 8 所示。

通过联立动量方程和叶素方程可以得到式(5)和式(6)两个重要表达式[11]。

式中:a 为轴向诱导因子;σ 为实度;CN为轴向力系数;F 为损失因子;θ 为攻角;a′为周向诱导因子;CT为切向力系数。 损失因子F 由叶根损失Ft和叶尖损失Fr组成,其表达如下:

式中:B 为叶片数量;R 为风轮半径;r 为叶片展向位置;rhub为轮毂半径。

通过数值迭代,可以在一定误差范围内,计算出既满足动量定理又满足叶素定理的a 和a′。 得到a和a′后,可以解出叶片各截面的升力阻力,进而求解整个叶片和整个风轮的升力和阻力。

3.3 几何约束

叶片气动设计时,需要考虑结构设计和工程化的可行性,是为几何约束。

3.3.1 厚度约束

选择越薄的翼型,叶片Cp 越高,发电量越好,为严格反相关关系。 但叶片太薄将导致叶片的刚度下降,不满足挠度约束。 因此,本文在气动设计前,先确定叶片的厚度约束,如图 9 所示。

3.3.2 弦长约束

叶片需要使用螺栓安装至轮毂上,叶片连接螺栓的分布圆称为叶片BCD,行业内2 MW 级别的叶片BCD 通常为2 110 mm 或2 300 mm,本文选定叶片BCD 为2 110 mm,考虑100 mm 的叶根厚度,则叶片叶根处的外径(叶根弦长)为2 210 mm。

为方便后文与现役叶片对标,本文设定最大弦长为3.878 m,叶尖弦长设为0。

3.3.3 扭角约束

为方便叶片分模和制作,叶根扭角设置不高于20°。

3.4 气动设计及优化目标

本文采用遗传算法[12]进行叶片气动设计和优化,优化目标为发电量(AEP)最大化:

式中:依据叶片设计目标,Vmean=5.5 m/s,优化的约束条件已在第3.3 节中说明。

从式(10)可以看出,年发电量与叶片弦长、扭角、厚度分布以及选择的翼型族(aerofoils)有关,翼型族性能越好,年发电量越高。 本文不涉及叶片翼型的优化,选择行业内某通用翼型族进行分析。

3.5 优化结果分析

3.5.1 理想机组叶片进化趋势

理想机组没有并网转速限制,不考虑整机效率,采用单目标遗传优化算法,其“进化”过程如图 10 所示,叶片年发电量收敛于6 505 MWh。

从进化过程分析,叶片的Cp-λ 曲线倾向于收敛到9.7 的最优尖速比以及9.7 尖速比下的Cp 最大化,如图11(a)所示。

如图11 (b)所示,理想机组由于不受转速范围限制,额定风速前,始终运行在最优尖速比,以获得最大Cp,额定风速以后由于风能溢出,风力机通过变桨动作保持功率恒定。 因此,本优化案例等价于最大Cp(后文称“Cpmax”)的最优化。 本案例不同的最优尖比,可获得的Cpmax不同,如图 12所示,Cpmax随最优尖速比(tsr_opt)先增大后减小。在tsr_opt=9. 7 取得最大值。 此为理想叶片收敛于9. 7 的原因。

3.5.2 实际机组叶片进化分析

双馈机组有并网转速限制,且考虑整机效率,叶片年发电量收敛于6 036 MWh,其进化趋势与理想机组一致。 不同点在于,双馈机组叶片最优尖速比收敛于10.32,最优尖速比下Cpmax收敛于0.483 5。 分析可知,由于双馈机组并网转速限制较高,低风速段需要运行在高尖速比区域(最优尖速比右侧),因此叶片进化过程中兼顾考虑了最优尖速比及其右侧的Cp最大化,最终叶片最优尖速比选定在10.32,而非理想机组的最优尖速比9.7 附近,如图 13 所示。

直驱机组并网转速限制较低,在切入风速3 m/s 时,仍能运行在叶片最优尖速比下,故直驱叶片优化原理与理想机组类似,最优尖速比收敛于9.7,Cpmax收敛于0.484。 考虑整机效率,叶片年发电量收敛于5 833 MWh。

分析发现,机组的效率损失曲线并不会影响叶片的进化结果。 各机型的优化结果汇总如表3 所示。

表3 叶片优化结果汇总

3.5.3 风能捕获

利用本文所述方法,设计的直驱和双馈风力机均满足年满发小时数超2 000 h 的要求,如表4 所示。从表4 可看出,双馈机组在能量捕获效率上相比直驱机组略占优势。

需要从经济性角度综合考虑风力机容量和年满发小时数目标。

以双馈机组为例,以2 000 h 满发小时数为目标,可以适当提高风力机额定功率至2.15 MW,计算满发小时数为2 024 h,仍然满足2 000 h 的最低要求。

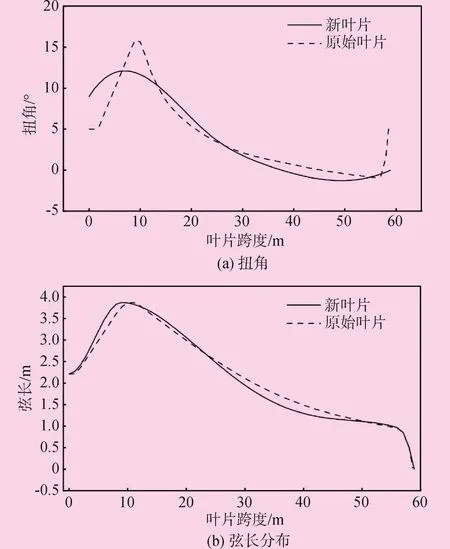

3.5.4 与现役叶片对比

以双馈机组为例,采用本文所述优化方法设计的叶片,对某在役59 m 级叶片进行优化。 如前文所述,厚度与叶片性能正相关,为避免厚度差异带来叶片性能差异,导致优化结果缺乏可比性,本文与在役叶片采用相同的厚度。 优化前后叶片弦长、扭角差异如图14 所示,优化后,相较于原叶片发电量提升约0.6%。采用相同的优化方案对直驱机组进行优化,优化后,相较于原叶片发电量提升约1.03%。

图14 新设计叶片与在役叶片扭角、弦长分布对比

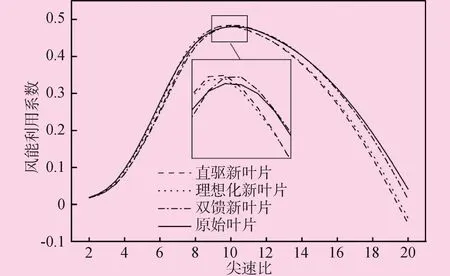

对比各机型叶片的Cp-λ 曲线,如图15 所示。双馈机组叶片与在役叶片基本重合,说明在役叶片是一款更适合于双馈机组的叶片。

图15 各叶片Cp-λ 曲线对比

4 结语

本文对低风速风电项目投资的必要条件和风资源特征进行了分析,阐述了低风速风力发电机组的运行特征,围绕运行特征,具体定义了一款2 MW 低风速风电叶片设计目标,并通过叶片优化设计方法实现了风力机年发电量的最大化,优化设计叶片符合《低风速风力发电机组选型导则》要求。

本文的研究表明,对于低风速风力机叶片: (1)应更重视低风速区间的风能捕获,提高低风速区间的捕风效率; (2)在一定的约束条件下,为实现叶片Cpmax最大化,最优尖速比有最优取值; (3)适配直驱和双馈机组的最优化叶片不同,理论上应当区别设计; (4)利用本文提出的优化设计方法对现役叶片进行优化,可提升年发电量0.6%~1.03%,证明本文所述叶片优化设计方法具有工程化应用价值。