某轻客低速轰鸣分析与改进∗

2023-09-15陈慈龙徐高新

陈慈龙 徐高新 郭 峰 谢 政 万 松

(1 江铃汽车股份有限公司 南昌 330001)

(2 江西省汽车噪声与振动重点实验室 南昌 330001)

0 引言

在竞争日益激烈的汽车市场上,随着客户对乘坐舒适的要求越来越高,NVH 性能越来越重要。车辆良好的振动、噪声表现是产品的亮点,能提升车辆的品质和产品竞争力;而振动噪声大的车辆易被顾客抱怨,严重的问题甚至会导致厂家失去市场。

轰鸣声是低频压耳的噪声,一般频率在20∼100 Hz。其中动力总成NVH 最主要的激励来源于发动机,发动机的功率扭矩提升会加大发动机的激励。而随着顾客对动力性能的要求越来越高,动力性和NVH 性能两者会产生冲突,需要从业者以整车NVH的思路匹配调教。

针对轰鸣噪声,王东[1]主要在源头方面对扭振激励进行分析优化。闫亮[2]通过在车身上增加一个支持支架,从而提升悬置动刚度,优化了悬置接附点到车内的噪声传递函数(Noise transfer function,NTF),从而解决了92 Hz的轰鸣问题。郭锦鹏等[3]、苏永雷等[4]通过车身风挡横梁下板空调进风口处进行结构优化,增加两个加强板,以提高其刚度和模态频率,从而使风挡横梁下板模态避开声固耦合频率区域。Oka 等[5]、Gupta 等[6]关注与车身模态耦合的优化。以上6 种优化方式仅针对激励源或车身局部改进进行优化,且局限在部分零件的单独研究,未对轰鸣的详细机理进行系统分析。本文针对某轻客加速轰鸣问题进行了详细诊断分析,通过分析传递路径和车身贡献量,最终提出了彻底解决轰鸣噪声问题的方案。

1 车辆结构及问题概述

1.1 车型结构及参数介绍

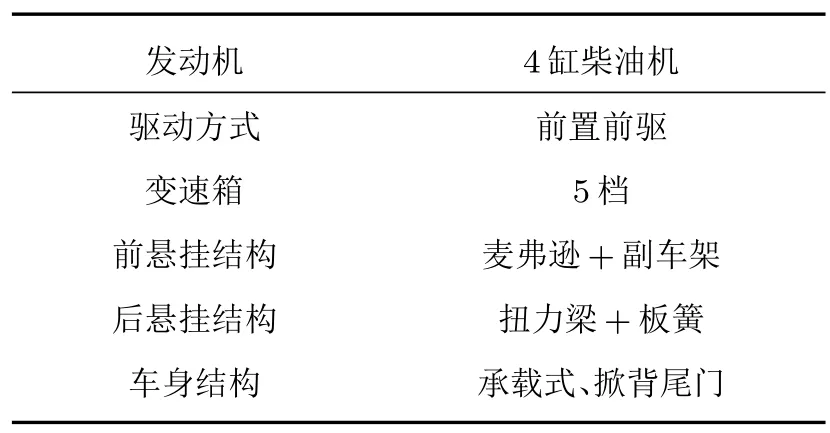

表1 动力系统、车身悬挂结构简介Table 1 Introduction to power system and body suspension structure

1.2 问题描述

整车在2 档、3 档、4 档、5 档在1350 r/min 转速区间加速行驶时车内存在明显轰鸣声,档位越高越明显,主观不可接受。经测试确认为发动机点火2阶噪声,轰鸣声频率为40∼50 Hz。图1 为前排实测的车内噪声,其中实线表示总声压级,虚线表示发动机点火阶次噪声。可看出在1100∼1500 r/min 转速区间,低频的点火噪声阶次占主要能量。

图1 加速工况车内前排噪声曲线Fig.1 Wide open throttle acceleration interior noise

2 问题诊断

2.1 问题分析

对于多输入-多路径-多响应的低频率轰鸣问题,详细分析传递路径,使用“源头-传递路径-响应”分析理论。依据该理论,梳理问题的关键影响因子,并绘制出鱼骨图,详见图2汇总分析。

图2 轰鸣影响因子鱼骨图Fig.2 The key influence factor of booming issue fishbone diagram

2.2 问题排查

2.2.1 激励源机理分析

该问题阶次是发动机点火阶次,首先排查与发动机点火特征相关的激励源。测试发动机在悬置主动端的振动,幅值大小符合该排量柴油发动机正常大小水平,且与标杆车相当,动力总成悬置系统隔振水平合理。进气系统和排气系统一端与发动机连接,另一端与车身相连,减少发动机的低频振动通过进气、排气系统传递到车身非常关键。通过测试空气滤清器安装点的振动,没有发现对应的振动特征,断开空气滤清器与车身的连接没有改善。测试排气系统传递到车身的吊钩力,在问题频率区间满足设计目标,在40∼50 Hz 区间没有排气系统一阶弯曲、扭转模态,拆除排气吊耳使排气系统与车身断开连接,问题没有改善。综上可判断激励源发动机振动没有异常,悬置系统、进气系统和排气系统的结构传递路径没有贡献。

测试进气口、排气口噪声在问题频率区间均没有对应峰值,对进气口和排气口进行绝对屏蔽,车内噪声没有优化,且测试发动机辐射噪声的线性度好,排除了发动机、进气口和排气口空气辐射传递的贡献。

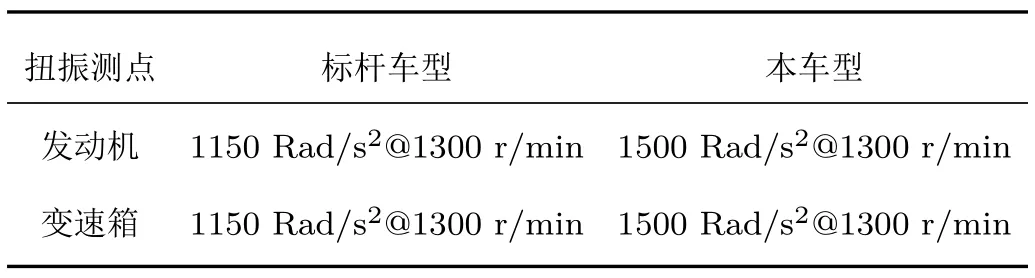

除气缸内气体压力产生的激振力、活塞连杆往复运动的惯性力外,扭转振动也是发动机的重要振动类型。基于搭载发动机的实测缸内压力数据,动力传动系统一维扭振激励响应仿真计算发动机扭振。由表2 可知,实测发动机、传动轴处扭振激励相对标杆车型差30%。

表2 传递系统扭振分析对比Table 2 Driveline torsional vibration analysis

本车型传动系统的扭转共振点在2100 r/min,而轰鸣问题转速处在离合器的非共振区,根据隔振原理,此转速频率段激励频率比共振频率小于1,是受弹性刚度件控制区域,即离合器主簧刚度,故该转速区间离合器无有效隔振也没有明显放大发动机输出扭转振动激励。通过尝试将离合器的主减振弹簧刚度从23 Nm/(◦)降低至19 Nm/(◦)、使用主减振阻尼上下极限值15∼30 Nm 离合器,都不能大幅度有效降低传动轴处的扭转振动激励。理论分析匹配双质量飞轮将扭振共振点降低至怠速转速激励以下,可有效改善动力系统扭振激励,但本项目的时间和成本受限,须从传递路径和车身响应方面优化车内轰鸣声问题。

2.2.2 传递路径分析

通过对动力总成悬置降动刚度、断开进气、排气系统与车身的连接,均对车身振动和问题噪声没有改善。考虑动力系统的扭转振动激励偏大,对传动轴与车身之间的传递路径进行分析。测试发现前悬挂转向节处的振动明显偏大且与问题区间对应。转向节处X向振动达0.98 g,明显大于其他动力总成悬置、排气、冷却系统的振动。

式中:mn为应力响应谱的n阶矩;Sσ(ω)为应力响应谱;H为传递函数;S(ω)为波能谱;σ为短期海况瑞利分布均方差;f0为平均跨零频率。

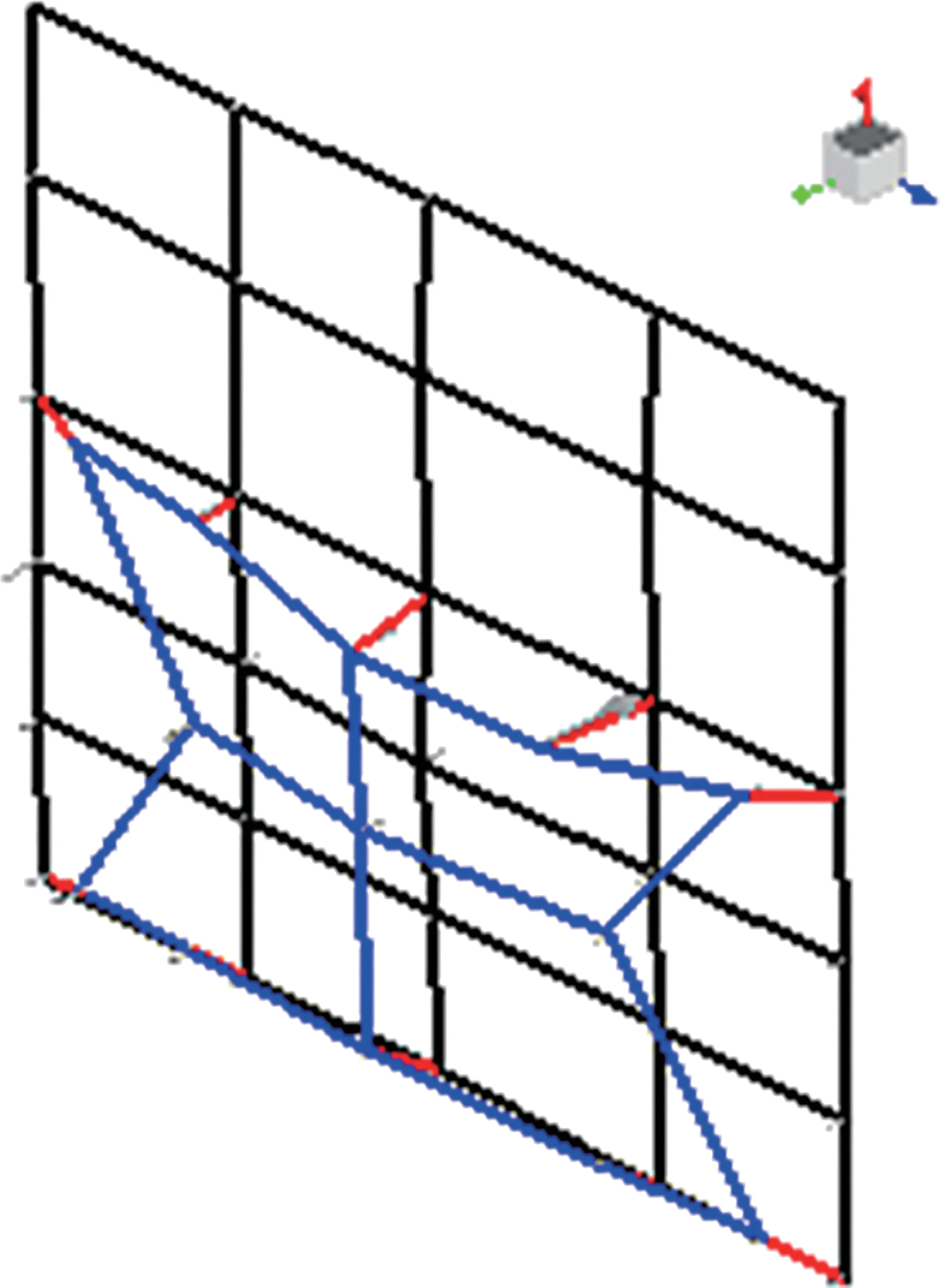

对悬挂系统进一步分析,进行工作变形模态(Operational deflection shape,ODS)测试。轰鸣发生时,悬挂受传动轴扭振激励,前悬挂整体前后X向运动,伴随以摆臂与副车架前安装点为中心绕Z轴扭转。

通过对减振器塔顶Top Mount 橡胶衬套降低刚度、摆臂加质量和摆臂衬套降刚度措施,均无明显效果,判断在转向节之后向车身的传递路径没有主导的贡献路径。

2.2.3 车身响应分析

通过CAE分析,悬置和悬挂与车身接附点到车内40∼50 Hz 的NTF 超通用目标值。由图3 可知,进一步分析发现车内纵向1 阶声腔模态45.1 Hz 与问题频率相近,颜色深的区域代表声压高。因为车内声腔不规则和座椅的影响,与简化计算方法结果有约3%误差[7]。声腔简化计算方法对快速分析工程问题有较大实际运用意义。

图3 声腔模态CAE 分析阵型Fig.3 CAE modal shape of sound cavity

对可能与声腔模态相关的部件进行快速优化方案叠加确认,依据单变量因素递减方法,对前风挡下横梁加强对NTF 优化效果较明显,前围钣金、尾门下部左右两边内板、驾驶舱左右门底部内板加强优化效果次之。

3 优化方案研究

根据源-传递路径-响应分析原理,可从3 方面优化问题,一般在工程开发中会综合选取时间最短、成本最低的高性价比方案。降低发动机扭矩可降低传动轴的扭转振动激励,但会恶化加速动力性能,开发双质量飞轮可完全解决激励问题,但开发周期长且成本高;大幅度变更悬挂衬套参数对动态性能和耐久性能影响较大。综合研究分析,可通过在转向节增加动力吸振器、前围凸筋加强、前风窗下横梁和尾门增加复合车身解决方案(Composite body solutions,CBS)[8],以完全解决该噪声问题。

3.1 结构传递路径优化

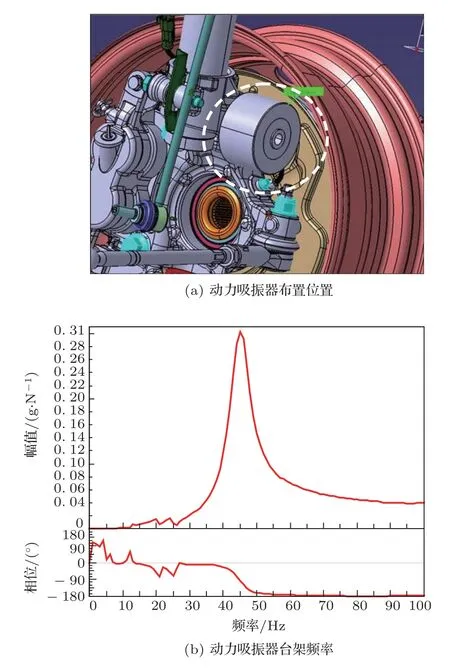

因为传动系的扭振振动激励前悬挂的前后运动模态,小幅度调整悬挂的Top Mount橡胶刚度和下摆臂加质量均对振动传递没有明显优化。在乘用车路噪优化中,梁新华等[9]采用在多连杆后悬挂弹簧托臂加装动力吸振器优化了120 Hz 的路噪问题。由图4 可知,根据实际NVH 要求和布置边界,选取吸振器参数:质量为1.5 kg,轴向台架频率为45 Hz的圆柱形动力吸振器。图4(a)白色圈内所示为本车型在前悬挂转向节处安装重1.5 kg 的整车X方向动力吸振器。由图5 可知,转向节处的X向振动从0.99 g优化至0.74 g,车内噪声优化2.8 dB(A)。

图4 转向节动力吸振器安装示意及台架频率Fig.4 Installation position of steering knuckle damper and the rig test data of the damper

图5 转向节加动力吸振器优化效果Fig.5 Optimization effect of steering knuckle fit damper

3.2 车身响应优化

根据噪声传递原理,下车体的振动会通过关键接附点传递到车身,其中车身面板模态与声腔耦合往往会造成严重的低频轰鸣声。经识别,本问题的关键点是减振器安装点。通过有限元法分析前减振器车身安装点到车内的噪声传递函数,如图6 所示,重点分析与1 阶声腔模态振型相关的前围和尾门,在前风窗下横梁与前围中通道硬连接,噪声传递函数优化明显。进行实车验证确认前风窗下横梁和尾门有X向模态,前围板受迫响应。可通过对前围板进行凸筋处理、对前风窗下横梁和尾门进行增加CBS加强。CBS一般是由热膨胀结构粘胶与工程化骨架组成,骨架材料可选工程塑料、碳纤维、合金金属,通过热膨胀结构胶粘接于车身空腔截面,能够提升车身刚度,兼顾降低重量。采用工程塑料结构的CBS 还具有开发周期快的优点[10]。CBS 可作为快速加强车身结构件的有效方案。

图6 前风窗横梁优化Fig.6 FEA analysis on the cross beam of windshield

3.2.1 前风窗下横梁和前围板

实车测试前风窗下横梁存在45 Hz 附近有对应频率频响函数(Frequency response function,FRF)峰值和对应NTF 峰值,前围处没有FRF 频率是受迫响应。图7(a)为在前风窗下横梁增加CBS 工程塑料结构,图7(b)为在前围加凸筋加强。由图8 可知,在前风窗下横梁和前围两处加强车内2 阶噪声最高优化4 dB(A)。

图7 前风窗横梁加CBS 和前围加凸筋Fig.7 CBS added to the cross beam of windshield and convex reinforcement added to the cowl panel

图8 前风窗下横梁加CBS 和前围凸筋车内2 阶噪声优化效果Fig.8 Interior 2nd order noiseoptimization effect of adding CBS to the lower cross beam of windshield and cowl panel with convex rib reinforcement

3.2.2 尾门CBS

测试尾门的模态阵型,图9 为在44 Hz 处有内板的局部呼吸模态。图10为通过在模态阵型敏感处尾门内外板之间增加CBS连接。由图11可知,增加CBS 方案后,车内噪声在1200 r/min 以下优化2∼3 dB(A)。

图9 尾门模态阵型Fig.9 Tailgate modal shape

图10 手工方案和工程化方案Fig.10 Manual scheme and engineering scheme

图11 尾门CBS 方案优化效果Fig.11 Optimization effect of tail gate with CBS

3.3 综合优化效果验证

综合路径方面前悬挂转向节动力吸振器和响应处车身优化方案,整体主观优化明显,评估可接受,客观数据优化7 dB(A),详见图12。

图12 综合优化方案改善结果Fig.12 Improvement results of comprehensive optimization scheme

4 结论

本文对整车加速工况低频轰鸣声根本原因进行路径和响应分析,综合测试和CAE分析手段确认问题根本原因为扭振激励前悬挂前后运动模态,通过悬挂系统传递至前风窗横梁和尾门并与车厢纵向1 阶声腔模态耦合造成车内轰鸣。在结构传递路径和车身响应方面提出优化方案,通过在转向节加动力吸振器和车身前风窗下横梁和尾门加CBS 解决了该问题,为后续该类车型的NVH 前期开发和问题解决提供了参考。