Zn-Ni/PTFE复合镀层制备及其在模拟污水中的耐腐蚀与阻垢性能

2023-09-15谢海婷罗翔贾丽君

谢海婷,罗翔,贾丽君

(1.郑州科技学院 新科学院,河南 郑州 450064;2.郑州大学 建筑与土木工程学院,河南 郑州 450001)

Zn-Ni合金镀层具有良好的耐腐蚀性能,被广泛用于钢铁材料及钢构件表面防护,发挥着重要作用[1-4]。当Zn-Ni合金镀层处在污水中或含有污垢的环境中,表面容易沉积污垢和被腐蚀性物质侵蚀,从而导致过早失效乃至破坏,其防护作用下降。鉴于此,阻碍污垢在Zn-Ni合金镀层表面沉积同时进一步提高耐腐蚀性能是解决Zn-Ni合金镀层在污水中或含有污垢的环境中过早失效问题的有效途径。

研究表明,表面能是影响污垢及腐蚀性物质在镀层表面沉积难易程度的重要因素[5-6],将低表面能颗粒(比如PTFE颗粒、改性SiO2颗粒)引入镀层中能有效降低其表面能,从而到达延缓腐蚀和阻碍污垢沉积效果。韩二锋等[7]通过化学镀方法将PTFE颗粒引入Ni-W-P合金镀层中,研究发现PTFE颗粒呈较均匀密集分布状态,有效的阻碍污垢黏附,使Ni-W-P合金镀层表现出良好的耐腐蚀与阻垢性能。何凯龙等[8]、王永真等[9]同样通过化学镀方法将PTFE颗粒引入Ni-P合金镀层中,获得的Ni-P/PTFE复合镀层能有效阻碍污垢沉积与聚集,表现出良好的阻垢性能。程子非等[10]通过化学镀方法将改性SiO2颗粒引入Ni-P合金镀层中,研究发现SiO2颗粒的存在起到延长污垢沉积诱导期并且增大腐蚀反应阻力的作用,使Ni-P/SiO2复合镀层表现出良好的耐腐蚀与阻垢性能。

根据国内外学者的研究结论推测,将低表面能颗粒引入Zn-Ni合金镀层中有望进一步提高其耐腐蚀性能同时赋予较好的阻垢性能,从而使Zn-Ni合金镀层满足特殊场合应用要求。然而,到目前为止鲜见关于Zn-Ni基复合镀层耐腐蚀与阻垢性能的研究报道。本文通过电沉积方法将改性PTFE颗粒引入Zn-Ni合金镀层中获得Zn-Ni/PTFE复合镀层,并进一步研究不同Zn-Ni/PTFE复合镀层在模拟污水中的耐腐蚀与阻垢性能。

1 实 验

1.1 基体预处理

实验基体为45#钢,裁切成50 mm×22 mm×1 mm的试样。依次使用1000#、2000#金相砂纸打磨试样表面,去除氧化皮和毛刺。然后将试样浸在丙酮中超声波清洗5 min,去除表面附着的油污。最后使用去离子水清洗试样,彻底吹干后待用。

1.2 Zn-Ni/PTFE复合镀层制备

使用分析纯试剂和改性PTFE颗粒(纯度高于99%,粒径约为200 nm)配制镀液,主要成分为:氯化锌25 g/L、硫酸镍 30 g/L、柠檬酸氢二铵76 g/L、硼酸32 g/L、硫酸钠24 g/L、PTFE颗粒3~20 g/L。为保证PTFE颗粒在镀液中处于分散和悬浮状态,实验前持续搅拌镀液6 h。水浴加热使镀液温度维持在60 ℃左右,然后将锌板(阳极)和预处理后试样(阴极)浸在镀液中,通电的情况下以恒定电流密度2 A/dm2电沉积70 min,在试样表面制备5种不同的Zn-Ni/PTFE复合镀层。

1.3 表征与测试

1.3.1 形貌表征与化学成分分析

采用MERLIN Compact型扫描电镜观察不同Zn-Ni/PTFE复合镀层的表面形貌,并采用扫描电镜配备的X-Max N20型能谱仪进行面扫描,根据元素质量分数及分布状况分析不同Zn-Ni/PTFE复合镀层的化学成分。

1.3.2 耐腐蚀性能测试

采用Parstat 2273型电化学工作站测试不同Zn-Ni/PTFE复合镀层在模拟污水(主要成分为:醋酸钠1.0 g/L、氯化钠0.5 g/L、氯化钙0.02 g/L、硫酸镁0.02 g/L、碳酸氢钠1.0 g/L、磷酸二氢钾5.0 g/L)中的极化曲线,测试过程在室温条件下进行,铂电极作为辅助电极,饱和甘汞电极作为参比电极,待开路电位稳定后开始测试,扫描速率为1 mV/s。由极化曲线拟合得到腐蚀电位、腐蚀电流密度和极化电阻,用于评价不同Zn-Ni/PTFE复合镀层在模拟污水中的耐腐蚀性能。

1.3.3 接触角测量

采用FCA2000A5型接触角测量仪测量45#钢基体和不同Zn-Ni/PTFE复合镀层表面接触角,取体积为5 μL的水滴,滴在每个试样表面3处不同位置,接触角测量结果取平均值。

1.3.4 阻垢性能测试

将不同Zn-Ni/PTFE复合镀层裁切成15 mm×6 mm×1 mm的试样,悬挂着浸泡在装有模拟污水的烧杯中进行结垢实验。每隔48 h取样,干燥后采用精度为0.1 mg的电子天平称重,根据公式(1)计算不同Zn-Ni/PTFE复合镀层表面污垢沉积量Δm,并根据公式(2)计算不同Zn-Ni/PTFE复合镀层在模拟污水中的阻垢率η。

式中:m0表示试样在模拟污水中浸泡一段时间后的质量;m1表示试样的初始质量,单位均为mg;S表示试样的表面积,单位为cm2;t表示浸泡时间,单位为h。

式中:m基体表示基体表面污垢沉积量;m复合镀层表示不同Zn-Ni/PTFE复合镀层表面污垢沉积量,单位均为mg。

2 结果与讨论

2.1 Zn-Ni/PTFE复合镀层的表面形貌与化学成分

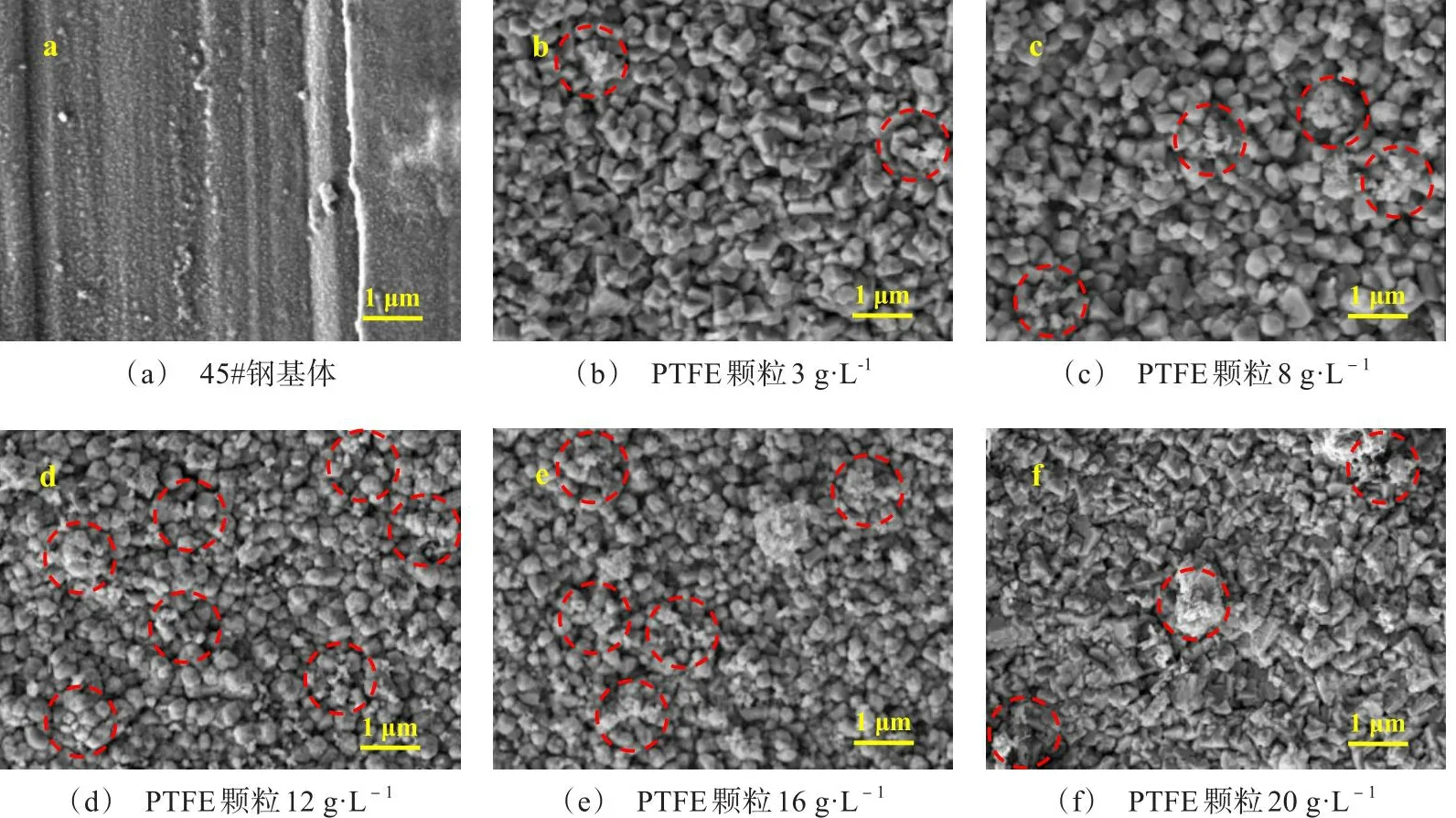

图1(a)所示为45#钢基体的表面形貌,图1(b)~图1(f)所示为不同Zn-Ni/PTFE复合镀层的表面形貌。

图1 45#钢基体和不同Zn-Ni/PTFE复合镀层的表面形貌Fig.1 Surface morphology of 45# steel matrix and different Zn-Ni/PTFE composite coatings

可以看出,不同Zn-Ni/PTFE复合镀层完全覆盖45#钢基体,未出现局部漏镀现象。相似之处是不同Zn-Ni/PTFE复合镀层的晶粒都呈棱角圆滑的块状,尺寸接近并且排布紧密,但不同之处在于进入复合镀层中的PTFE颗粒量以及颗粒分布状况。这表明PTFE颗粒伴随着Zn-Ni镀层沉积主要起到填充作用,对结晶形核和晶粒生长过程未造成显著性影响。从图1(b)看出,当镀液中PTFE颗粒浓度为3 g/L,附着在晶粒表面及嵌在晶粒间空隙处的PTFE颗粒(红色虚圆圈标出)很少,仅在局部区域。由于PTFE颗粒浓度较低的情况下在镀液中处于分散和悬浮状态的颗粒量少,只有少量颗粒吸附在沉积面并被持续沉积的Zn-Ni镀层包覆,导致进入复合镀层中的颗粒量少。随着镀液中PTFE颗粒浓度增加到12 g/L,附着在晶粒表面及嵌在晶粒间空隙处的PTFE颗粒增多,并且颗粒分散性趋好。原因是镀液中处于分散和悬浮状态的颗粒增多,较多颗粒能吸附在沉积面,进一步被持续沉积的Zn-Ni镀层包覆。然而,当镀液中PTFE颗粒浓度达到20 g/L,附着在晶粒表面及嵌在晶粒间空隙处的PTFE颗粒呈团聚状态,也仅在局部区域,如图1(f)所示。由于镀液中PTFE颗粒浓度过高的情况下相互碰撞不可避免的黏附而团聚,在镀液中团聚态颗粒容易沉降,很难吸附在沉积面并被持续沉积的Zn-Ni镀层包覆,从而导致进入复合镀层中的PTFE颗粒量少。

图2所示为不同Zn-Ni/PTFE复合镀层的化学组成。由图2可知,不同Zn-Ni/PTFE复合镀层的化学成分均为Zn、Ni、C、F和O元素,由于C和F元素来源于PTFE颗粒,证实了有一定量PTFE颗粒伴随着沉积过程被引入复合镀层中。当镀液中PTFE颗粒浓度为3 g/L,复合镀层中C和F元素的质量分数较低,分别为0.73%、1.58%,原因是少量颗粒吸附在沉积面并被持续沉积的Zn-Ni镀层包覆,导致引入复合镀层中的PTFE颗粒量少。随着镀液中PTFE颗粒浓度增加到12 g/L,复合镀层中C和F元素的质量分数随之升高,最高达到2.49%、5.02%,表明引入复合镀层中的PTFE颗粒增多,与图1分析结果一致。

图2 不同Zn-Ni/PTFE复合镀层的化学组成Fig.2 Chemical composition of different Zn-Ni/PTFE composite coatings

由于镀液中PTFE颗粒浓度增加的情况下,较多颗粒能吸附在沉积面,并被持续沉积的Zn-Ni镀层包覆,因此被引入复合镀层中的PTFE颗粒增多。然而,当镀液中PTFE颗粒浓度达到20 g/L,复合镀层中C和F元素的质量分数都呈降低趋势,表明被引入复合镀层中的PTFE颗粒量少。原因是PTFE颗粒浓度过高的情况下在镀液中容易碰撞和黏附形成团聚态颗粒,发生沉降现象,很难吸附在沉积面和被持续沉积的Zn-Ni镀层包覆。

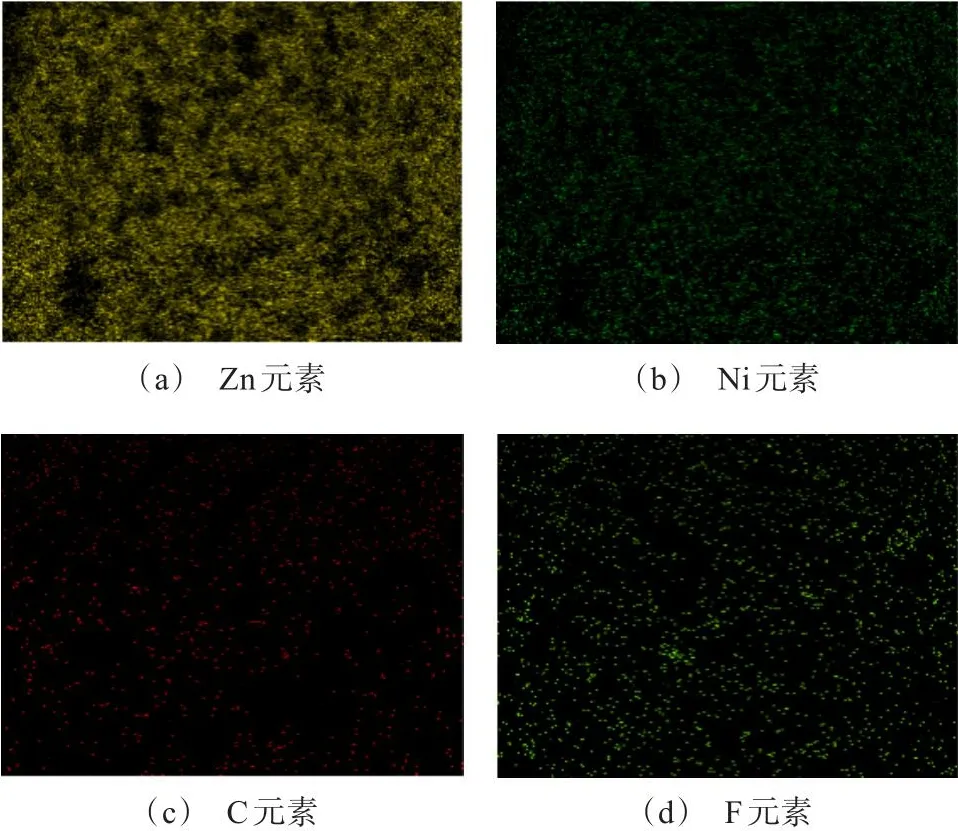

以镀液中PTFE颗粒浓度为12 g/L时获得的Zn-Ni/PTFE复合镀层为例,通过能谱仪面扫描得到Zn、Ni、C和F元素的分布状况,如图3所示。图3(a)~(d)结合分析可知,Zn元素亮点密集并且在复合镀层表面较均匀分布,C和F元素亮点与Zn元素相比显得分散,未出现局部聚集现象,可以证实伴随着沉积过程进入复合镀层中的PTFE颗粒呈分散状态。

图3 镀液中PTFE颗粒浓度为12 g/L时获得的Zn-Ni/PTFE复合镀层中元素分布状况Fig.3 Distribution of elements in the Zn-Ni/PTFE composite coating obtained when the concentration of PTFE particles in plating solution is 12 g/L

2.2 Zn-Ni/PTFE复合镀层的耐腐蚀性能

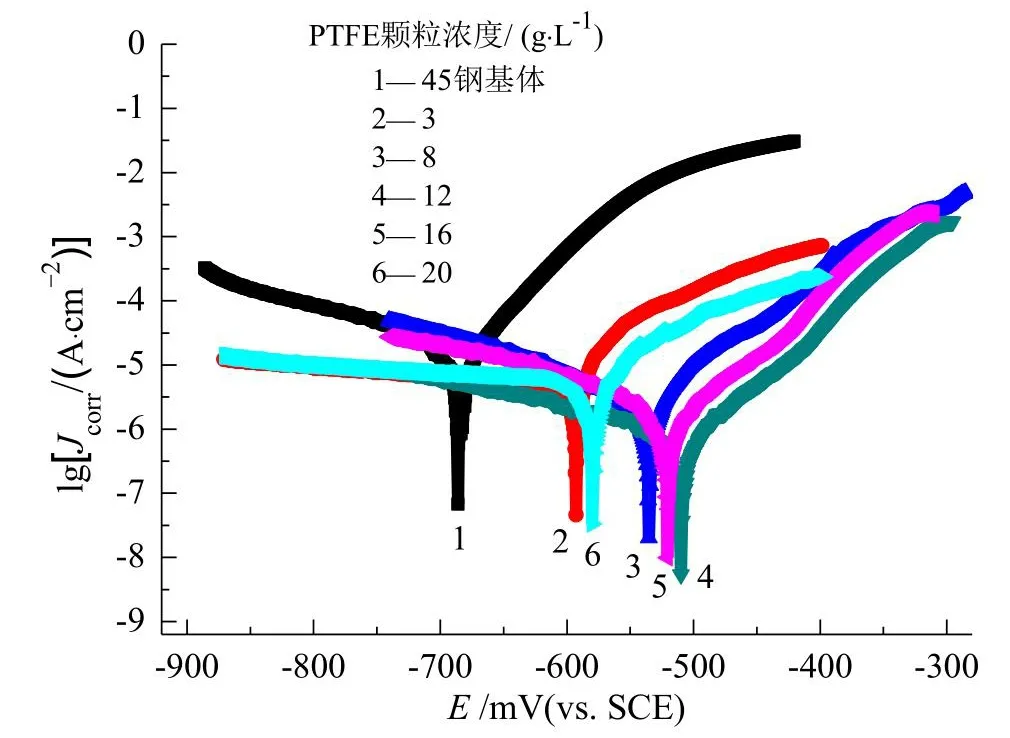

图4所示为45#钢基体和不同Zn-Ni/PTFE复合镀层在模拟污水中的极化曲线,表1列出由极化曲线拟合得出的腐蚀电化学参数。其中,腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)通过塔菲尔外推法拟合得出,极化电阻(Rp)根据Sterne-Geary公式计算得出。一般情况下,腐蚀电位越正、腐蚀电流密度越低并且极化电阻越高,涂层的耐腐蚀性能越好[11-17]。

表1 由极化曲线拟合得到的腐蚀电化学参数Tab.1 Corrosion electrochemical parameters obtained by fitting polarization curves

图4 45#钢基体和不同Zn-Ni/PTFE复合镀层在模拟污水中的极化曲线Fig.4 Polarization curves of 45# steel matrix and different Zn-Ni/PTFE composite coatings in simulated wastewater

由图4和表1可知,当镀液中PTFE颗粒浓度为3 g/L,复合镀层的腐蚀电位、腐蚀电流密度和极化电阻分别为-592 mV、9.32 μA/cm2、2.54 kΩ·cm2,虽然腐蚀电流密度相比于45#钢基体降低了约1个数量级,但是明显高于其它复合镀层的腐蚀电流密度,该复合镀层在模拟污水中的耐腐蚀性能相对差。随着镀液中PTFE颗粒浓度增加到12 g/L,复合镀层的腐蚀电位随之正移,伴随着腐蚀电流密度从9.32 μA/cm2降低到1.24 μA/cm2,极化电阻从2.54 kΩ·cm2升高到11.70 kΩ·cm2。当镀液中PTFE颗粒浓度为12 g/L获得的Zn-Ni/PTFE复合镀层具有最正的腐蚀电位-509 mV、最低的腐蚀电流密度1.24 μA/cm2和最高的极化电阻14.70 kΩ·cm2,腐蚀电流密度相比于45#钢基体降低了接近两个数量级,该复合镀层在模拟污水中表现出良好的耐腐蚀性能。然而,当镀液中PTFE颗粒浓度达到20 g/L,复合镀层的腐蚀电位反而负移到-579 mV,腐蚀电流密度增加到8.01 μA/cm2,极化电阻减小到4.09 kΩ·cm2,耐腐蚀性能与镀液中PTFE颗粒浓度为12 g/L获得的复合镀层相比明显变差。

结合上述分析,镀液中PTFE颗粒浓度增加的情况下,伴随着沉积过程,进入复合镀层中的PTFE颗粒量增多,较多颗粒附着在晶粒表面及填充晶粒间空隙,呈分散状态起到一定的屏蔽作用,阻挡模拟污水中的腐蚀介质沿着晶粒间空隙渗透,同时减轻腐蚀介质对晶粒造成的腐蚀程度,通过增大腐蚀反应阻力从而减弱复合镀层的腐蚀倾向。当镀液中PTFE颗粒浓度为12 g/L时获得的Zn-Ni/PTFE复合镀层中引入的PTFE颗粒最多,颗粒呈良好分散状态,有效阻挡了模拟污水中的腐蚀介质沿着晶粒间空隙渗透和扩散,该复合镀层表现出弱腐蚀倾向,因此耐腐蚀性能良好。但是镀液中PTFE颗粒浓度过高的情况下引入复合镀层中的PTFE颗粒量少,难以有效填补晶粒间空隙阻挡腐蚀介质渗透和扩散,导致复合镀层表现出较强腐蚀倾向,耐腐蚀性能明显变差。

根据腐蚀电流密度计算得出不同Zn-Ni/PTFE复合镀层在模拟污水中对45#钢基体的防护效率,如图5所示。

图5 不同Zn-Ni/PTFE复合镀层在模拟污水中对45#钢基体的防护效率Fig.5 Protective efficiency of different Zn-Ni/PTFE composite coatings on 45# steel matrix in simulated wastewater

由图5可知,随着镀液中PTFE颗粒浓度增加到12 g/L,复合镀层对45#钢基体的防护效率相应地从89%升高到98.5%。这是由于引入复合镀层中的PTFE颗粒增多并且分散性趋好,起到屏蔽作用,阻挡模拟污水中的腐蚀介质渗透和扩散能力增强,从而对45#钢基体起到越来越好的防护效果。但当镀液中PTFE颗粒浓度超过12 g/L,复合镀层对45#钢基体的防护效率呈降低趋势,相应地从98.5%降低到90.6%。这是由于镀液中PTFE颗粒浓度过高的情况下引入复合镀层中的PTFE颗粒量少并且呈零散分布,屏蔽作用减弱,难以有效地阻挡模拟污水中的腐蚀介质渗透和扩散,耐腐蚀性能变差,导致对45#钢基体的防护效果减弱。

2.3 Zn-Ni/PTFE复合镀层的阻垢性能

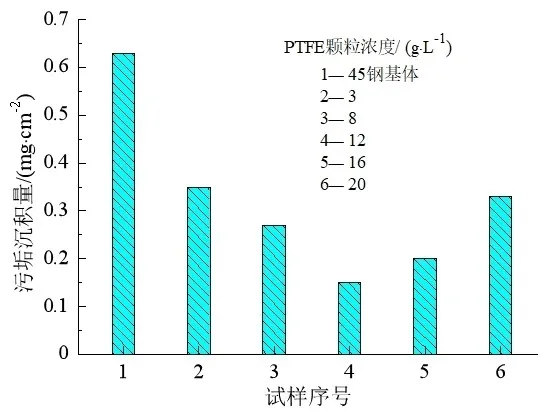

图6所示为45#钢基体和不同Zn-Ni/PTFE复合镀层表面污垢沉积量。由图6可知,当镀液中PTFE颗粒浓度为3 g/L,复合镀层表面污垢沉积量为0.35 mg/cm2,虽然低于45#钢基体表面污垢沉积量,但是与其它复合镀层相比较高。随着镀液中PTFE颗粒浓度增加到12 g/L,复合镀层表面污垢沉积量明显降低,与复合镀层中C和F元素的质量分数变化趋势呈负相关关系。由于C和F元素来源于PTFE颗粒,因此,引入复合镀层中的PTFE颗粒量影响复合镀层表面污垢沉积量。

图6 45#钢基体和不同Zn-Ni/PTFE复合镀层表面污垢沉积量Fig.6 Surface scale deposition amount of 45# steel matrix and and different Zn-Ni/PTFE composite coatings

本文选用改性PTFE颗粒,其表面能很低。根据Young-Laplace方程,固体表面能(γS)、固液界面表面能(γSL)、液体表面能(γL)以及固体表面接触角(θ)的关系如下:

固体表面能和液体表面能都由分量组成,即γS由γLWS和γABS组成,γL由γLWL和γABL组成,并且γABS进一步分成γ+S和γ-S,γABL进一步分成γ+L和γ-L,都代入公式(3)中得到:

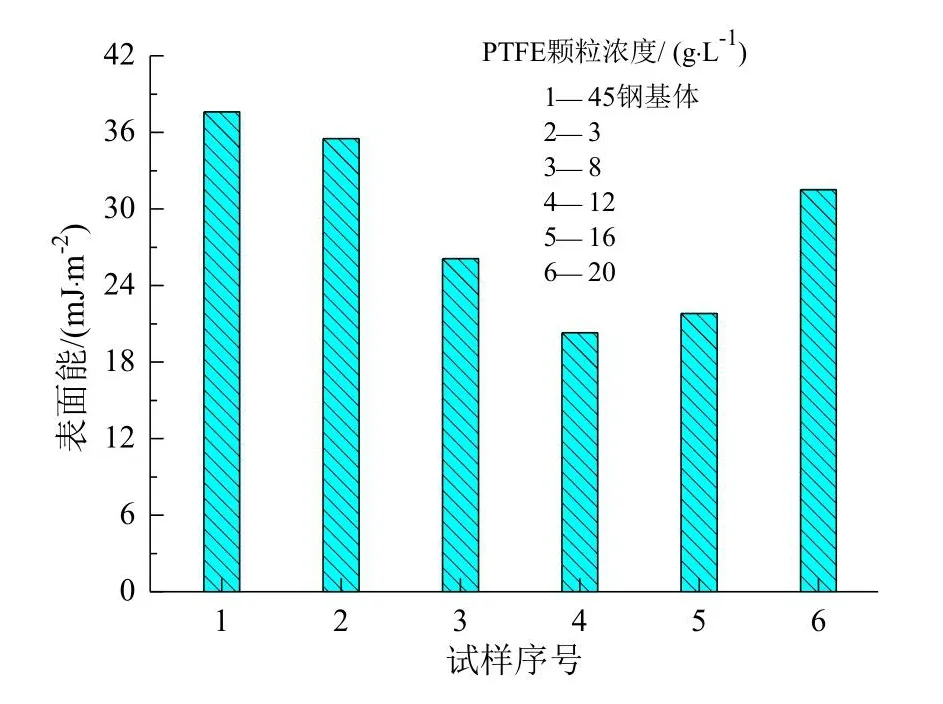

固液界面表面能与固体表面能和液体表面能的关系参见公式(5)。以水作为液体介质,查阅文献得到其表面能参数为:γLWL=21.8 mJ/m2,γABL=51.0 mJ/m2,γ+L=25.5 mJ/m2,γ-L=25.5 mJ/m2,进一步推算出γSL=23.1 mJ/m2。因此,通过测量获知45#钢基体和不同Zn-Ni/PTFE复合镀层与水的接触角便可计算出表面能。

图7所示为45#钢基体和不同Zn-Ni/PTFE复合镀层与水的接触角,由图7可知,45#钢基体与水的接触角为78.5°。随着镀液中PTFE颗粒浓度从3 g/L增加到12 g/L,复合镀层与水的接触角相应的从80.2°增大到92.2°,然后降低到83.4°。

图7 45#钢基体和不同Zn-Ni/PTFE复合镀层与水的接触角Fig.7 Contact angle of 45# steel matrix and and different Zn-Ni/PTFE composite coatings with water

图8所示为45#钢基体和不同Zn-Ni/PTFE复合镀层的表面能,由图8可知,45#钢基体的表面能最高,约为37.6 mJ/m2。随着镀液中PTFE颗粒浓度从3 g/L增加到12 g/L,复合镀层的表面能相应地从35.5 mJ/m2降低到20.3 mJ/m2,然后增大到31.5 mJ/m2。在一定范围内随着镀液中PTFE颗粒浓度增加,伴随着沉积过程引入复合镀层中的PTFE颗粒增多并且分散性趋好,因此复合镀层的表面能降低,这导致污垢黏附力减小,在复合镀层表面沉积变得困难,即复合镀层的阻垢性能提高。镀液中PTFE颗粒浓度为12 g/L获得的Zn-Ni/PTFE复合镀层表面污垢沉积量最低,仅为0.15 mg/cm2,表现出良好的阻垢性能。然而,当镀液中PTFE颗粒浓度达到20 g/L,复合镀层表面污垢沉积量反而升高达到0.32 mg/cm2,这是由于镀液中PTFE颗粒浓度过高的情况下引入复合镀层中的PTFE颗粒量少,并且呈零散分布仅在局部区域,导致复合镀层的表面能较高,污垢与复合镀层的黏附力增大,因此复合镀层表面污垢沉积量升高。

图8 45#钢基体和不同Zn-Ni/PTFE复合镀层的表面能Fig.8 Surface energy of 45# steel matrix and and different Zn-Ni/PTFE composite coatings

图9所示为不同Zn-Ni/PTFE复合镀层在模拟污水中的阻垢率。由图9可知,随着镀液中PTFE颗粒浓度从3 g/L增加到12 g/L,复合镀层在模拟污水中的阻垢率相应地从44.4%升高到76.2%,这表明污垢在复合镀层表面沉积变得困难,复合镀层的阻垢性能逐步提高。当镀液中PTFE颗粒浓度为12 g/L获得的Zn-Ni/PTFE复合镀层在模拟污水中的阻垢率最高,表现出良好的阻垢性能。然而,随着镀液中PTFE颗粒浓度增加到20 g/L,复合镀层在模拟污水中的阻垢率反而降低,其阻垢性能与镀液中PTFE颗粒浓度为12 g/L获得的复合镀层相比明显变差。

图9 不同Zn-Ni/PTFE复合镀层在模拟污水中的阻垢率Fig.9 Scale inhibition rate of different Zn-Ni/PTFE composite coatings in simulated wastewater

3 结 论

(1)改变镀液中PTFE颗粒浓度获得的不同Zn-Ni/PTFE复合镀层晶粒形状相似且尺寸接近,PTFE颗粒被引入复合镀层中呈分散状态,起到屏蔽作用,有效地阻挡腐蚀介质渗透,同时降低复合镀层表面能,从而增大腐蚀反应阻力,并且阻碍污垢沉积。适当增加镀液中PTFE颗粒浓度获得的Zn-Ni/PTFE复合镀层中PTFE颗粒的分散性趋好,在模拟污水中的耐腐蚀与阻垢性能逐步提高。

(2)当镀液中PTFE颗粒浓度为12 g/L时获得的Zn-Ni/PTFE复合镀层中引入的PTFE颗粒多并且分散性较好,具有最正的腐蚀电位-509 mV、最低的腐蚀电流密度1.24 μA/cm2和最高的极化电阻14.70 kΩ·cm2,其腐蚀电流密度相比于45#钢基体降低了接近两个数量级,表面污垢沉积量仅为0.15 mg/cm2,阻垢率达到76.2%。该复合镀层在模拟污水中表现出良好的耐腐蚀与阻垢性能,能对45#钢基体起到较理想的延缓腐蚀和阻碍污垢沉积效果。