碳纤维仿手工线迹缝合机针力学性能分析及优化设计

2023-09-15安法金侯玉秋王明芳王程皓董守骏

刘 健,安法金,侯玉秋,王明芳,王程皓,董守骏

(1.天津工业大学 机械工程学院, 天津 300387; 2.天津工业大学 工程教学实习训练中心, 天津 300387;3.威海海马地毯集团有限公司,山东 威海 264200)

碳纤维复合材料因其强度高、质量轻、耐腐蚀、抗疲劳等优点而被广泛应用于航空航天、军事、生物医学等领域[1-2]。然而,纤维增强复合材料的层间或厚度方向强度低于其二维平面方向强度,受到冲击作用时容易产生分层失效[3-4]。为了改善复合材料的层间性能,研究人员开发了三维织物成型技术,通过在织物厚度方向引入增强纤维或法向纱线的方法,将二维层合板的层与层之间进行连接,有效阻碍了层间裂纹的扩展,提高了材料的冲击损伤容限。当前,已开发的三维织物成型技术包括三维机织、编织、针织、缝合、Z-pin等[5],其中缝合技术是一种低成本叠层织物厚度加固技术,可用于缝合大型制件以及形状复杂、曲率较大的异形件,可大大减轻复合材料的质量[6]。缝合预制体的过程中,机针直接与缝合线接触,会对缝合线造成严重磨损,缝合过程中产生的缝合线的断头和表面毛羽将直接影响复合材料预制体的力学性能[7]。

张天成等[8]设计了一种针对70 mm厚碳/碳复合材料缝合预制体的超长机针,解决了超长机针强度不足且容易失稳的问题。姚福林[9]通过分析单边缝合机械手缝合行为中缝合针穿刺过程的力学行为,使用反求法对单边缝合机械手的勾线针参数进行计算,得到了缝针的半径和所受应力的大小,通过有限元仿真方法验证了所设计的缝针满足使用要求。陈晨[10]采用碳纤维丝束表面镀铜的方法,降低碳纤维丝束表面的磨损,通过ABAQUS软件仿真确定了最佳的表面镀层厚度,并预测出了1 μm镀铜层厚度的碳纤维的耐磨次数。Sun等[11]采用有限元的方法建立了一种模拟针刺非织造布Tufting缝合过程的三维宏观力学模型,研究了针的几何结构对针受力的影响,计算了针的穿刺力。Verma等[12]从织物、缝合线、缝合针3个方面,研究了在穿刺过程中缝合针对织物损伤、缝合针受力的情况,发现Tufting缝合针的针尖越钝,针尖角度也越大,织物内部被切断的纤维更多,针所受到的力也更大。

综上分析,国内外科研人员对于复合材料预制体缝合工艺及相应的机针结构做了大量的研究工作,但现有缝合工艺所形成的线迹也存在一些问题,如锁式缝合会产生应力集中,链式缝合会在碳纤维布表面形成较大面积的树脂富集区[13]。手工线迹缝合工艺可实现单根线对织物的缝合,具有无线结、无树脂富集区、应力集中少和力学性能好等优点[14]。因此,本文结合工业特种缝纫机的工作特点,使用Hertz接触理论反求机针的针身半径和针眼形状,将设计好的机针模型导入到ABAQUS软件中进行仿真分析,优化设计一种适合碳纤维仿手工线迹缝合的机针,以减少碳纤维缝线的表面毛羽量,降低断线率,进而提高生产效率。

1 仿手工线迹缝合原理及机针结构设计

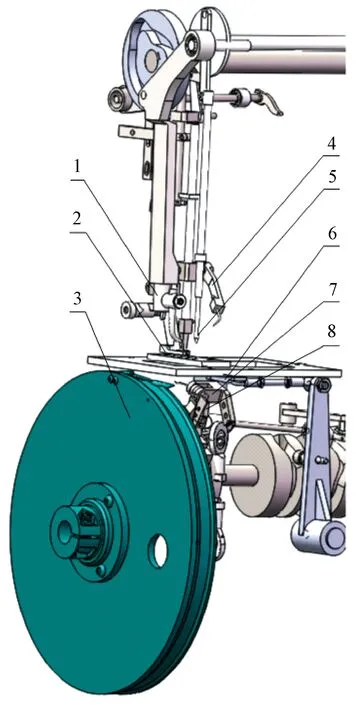

仿手工缝合线迹如图1所示。仿手工线迹缝合装备(如图2所示),大致可以分为针杆机构(包括机针、上勾线机构)、下送线机构、紧线机构(包括夹线器、紧线钩)、下挑线机构、送料机构和下勾线盘。

图1 仿手工缝合线迹Fig.1 Hand stitch sewing

1—上勾线机构; 2—送料机构;3—下勾线盘;4—紧线钩;5—机针;6—下送线机构;7—下挑线机构;8—夹线器。图2 仿手工线迹缝合整体结构图Fig.2 Overall structure drawing of hand stitch sewing

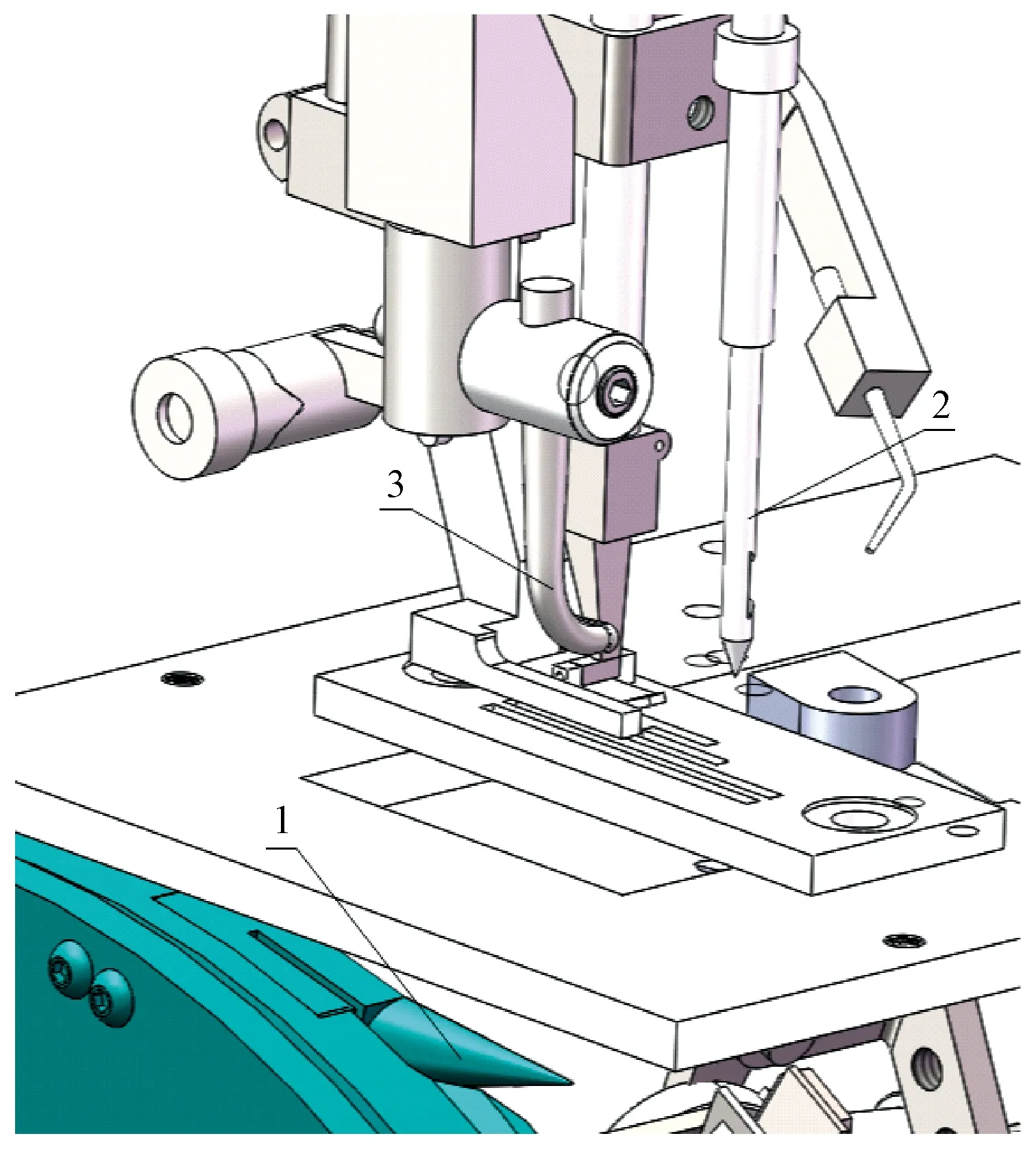

仿手工线迹缝合装备的勾线盘工作2圈完成1个循环,如图3所示,其工作原理为:第1圈下勾线盘钩头勾住机针线环,第2圈机针回升勾住缝线并拉出针板形成线环,上勾线钩勾住线环并扩大线环,作为一个过线点,然后机针带着缝线下降,下勾线盘钩头再次勾线,并拉紧缝线。

1—下勾线盘钩头; 2—机针;3—上勾线钩。图3 仿手工线迹缝合工作原理图Fig.3 Working principle diagram of the hand stitch sewing machine

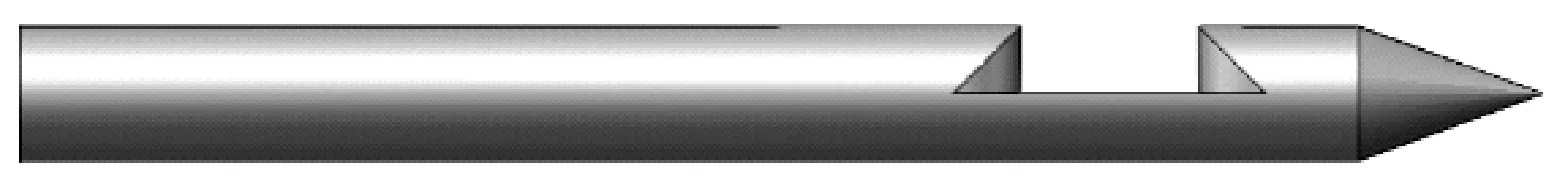

根据仿手工线迹缝合工作原理,在1个工作循环内缝合线需要脱离1次机针,再被机针勾中,这就要求机针针眼必须是半开的,如图4所示。

图4 机针模型图Fig.4 Model of the machine needle

2 机针主要参数求解

2.1 机针半径求解

本文所采用的缝合线材质为碳纤维,碳纤维的直径要远大于传统缝合线的直径,故本文所设计的机针直径大于传统机针的直径。机针在工作过程中会受到来自于碳布和缝合线的摩擦力、碳布的挤压力和缝合线的阻力,这要求机针刺布过程所受应力应小于机针材料许用应力,保证机针顺利完成工作。

当机针携带缝合线自上往下运动刺穿碳布时,缝合线与针孔上表面接触,当机针从最下端将缝合线勾上来时,缝合线与针孔下表面接触。

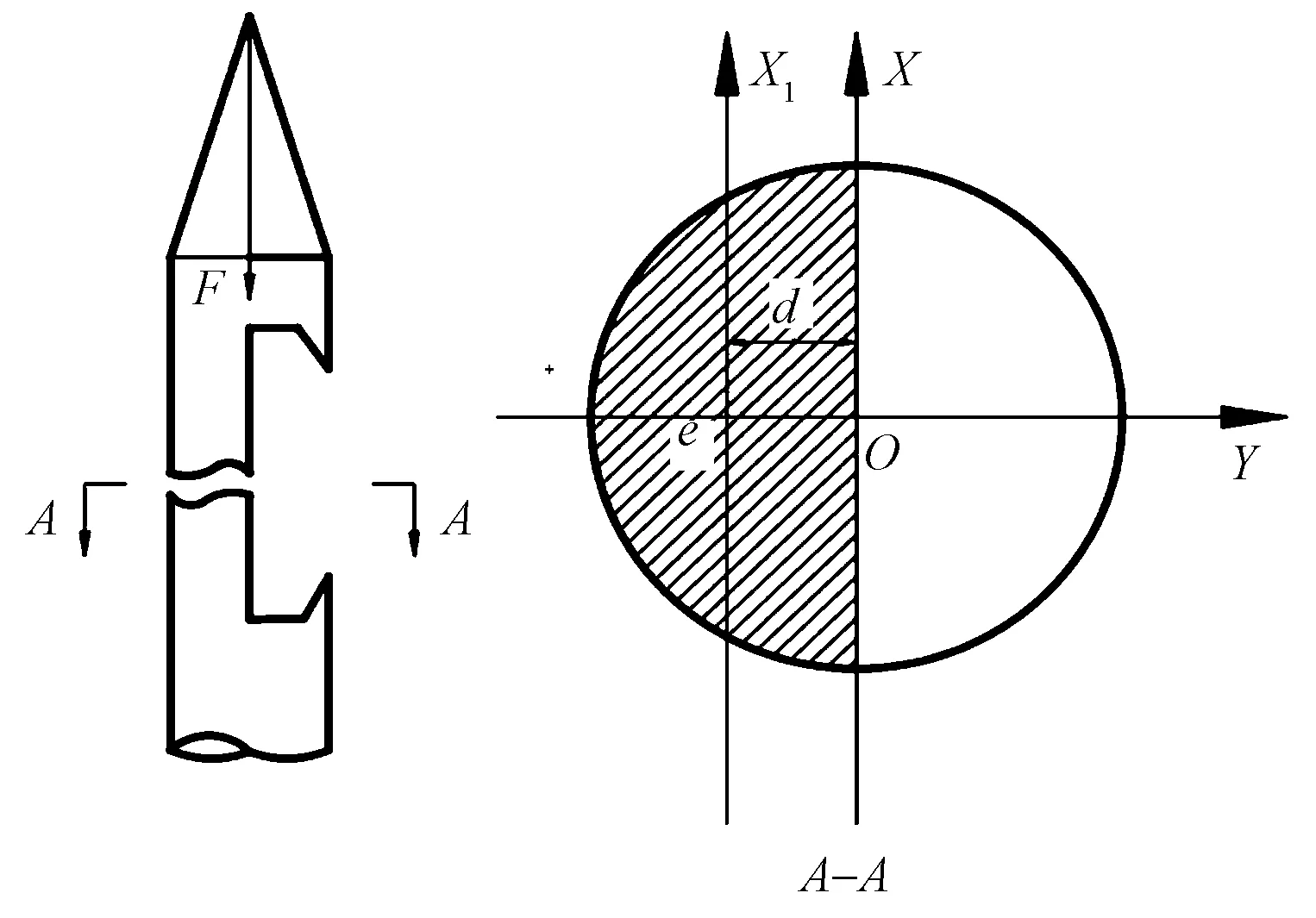

为保证机针具有足够的抗弯强度,机针的开孔在横向方向上不宜过深,但为了保证机针能够顺利勾线,也不宜太浅。综合考虑针孔深度应在机针中轴线位置,如图5所示,其中A-A为剖视图;F为机针受到的阻力;X和X1分别代表两根纵轴;e为X1轴与Y轴的交点;d为X1轴与X轴的距离,即偏心距。

图5 机针针孔及其截面示意图Fig.5 Schematic diagram of machine needle hole and its section

根据刚体强度理论[15],圆形截面惯性矩Ix为:

(1)

式中:D为机针直径,mm。

机针开有针孔,根据平行移轴公式,惯性矩可表示为:

(2)

式中:R为机针半径,mm;d为X轴与质心轴的垂直距离,mm。

(3)

式中:Ix1为截面惯性矩,mm4。

机针针孔截面处受到的最大应力σmax为:

(4)

式中:F为机针受到的阻力,N。

为保证机针顺利完成预定的工作要求而不发生变形、断裂等破坏,机针针孔截面处受到的最大应力σmax应远小于机针材料的许用应力[σ],即:

(5)

在仿手工线迹缝合过程中,机构提供给机针一个穿刺力使机针顺利穿过碳布,该力可以视为机针施加给碳布的作用力,碳布也会施加给机针一个反作用力。由于机针的针尖部分为圆锥体,使得机针穿过碳布过程中的力学分析十分复杂。如图6所示,机针穿过碳布过程中针头圆锥表面会受到来自碳布的3个力(L、P、M)的作用[16],其中L为圆锥面与碳布之间的滑动摩擦力(N),P为碳布施加给针尖圆锥表面的力(其方向垂直于圆锥面)(N),M为碳布对针尖的压抑力(N),这3个力的合力即为机针受到的工作阻力。F′为机针所受到的来自机构所提供的穿刺力(与机针受到的工作阻力的F大小相等、方向相反)(N)。s为碳布受到针尖锥面的挤压而发生的横向位移(mm);h为机针的纵向位移量(mm),即针尖进入碳布的深度;α为锥尖半角(°);dh为环形微体的高度(mm);z为碳布的厚度(mm)。

图6 针尖受力图Fig.6 Stress diagram of the machine needle tip

文献[8]对机针穿刺碳纤维布时的受力情况进行了详细的受力分析和公式推导,得到公式(6)~(8),其中式(6)为作用力F与P、L和M3个作用力合力的关系;式(7)为针尖刺入碳布深度h与针尖半角α的关系;式(8)为压抑力M与针尖刺入深度h的关系,当针尖全部刺入缝料时压抑力M达到最大值。

(6)

h=[πrtan(π/2-α)]/2

(7)

由Hertz接触理论可知,缝料对机针针尖的压抑力可表示为:

(8)

式中:E为碳布的弹性模量,MPa;μ为针尖表面与碳布的摩擦因数;η为材料泊松比;α为锥尖半角,(°);z为碳布厚度,mm;r为机针针尖与碳布的接触半径,mm;Mmax为M的最大值;K为比例系数,由于碳布下层更加紧密,机针挤压碳布纤维所需要的力变大,所以比例系数的大小由碳布的弹性和层数决定。

联立式(5)~(8)整理得:

(9)

由于式(9)中方程左边第1项的值远大于第2项的值,所以经整理可得机针半径的计算关系式为:

(10)

为保证机针的强度足够大不影响其工作过程,本文加工机针所使用的材料为GCr15,[σ]为370 MPa,E为210 GPa,z为10 mm,α为20°,η为0.2。将各项数据代入式(10)计算得R≥1.767 mm。

2.2 针孔参数的计算

机针携带缝合线进行工作时,缝合线除了受到来自碳布和针柄的摩擦力,还受到针孔上、下 2个表面剪切力的作用,所以降低机针针孔对缝合线的剪切力是本文研究的重要内容。Anno等[17]对缝合线磨损情况受机针结构的影响进行了相关研究;Tourlonias等[18]通过建立解析模型和实验分析的方法,研究了不同的接触角度情况下单纤维之间或纤维丝束之间摩擦力的关系。要减小碳纤维缝合线受到机针针孔剪切力的大小,就要使缝合线与针孔接触部位的接触面积尽可能大,即针孔的上下表面设计为圆弧形,减小缝合线在针孔上、下表面的弯曲程度。

根据2.1节求出机针半径的范围,机针半径确定为1.8 mm。针孔的上、下表面设计为半径1.8 mm的圆弧面。由于碳纤维缝合线与针孔上表面接触时会发生弯曲,所以缝合线在此处的伸长率应该小于碳纤维的断裂伸长率。缝合线在针孔上表面的弯曲情况如图7所示。

图7 缝合线弯曲图Fig.7 Bending diagram of the sutures

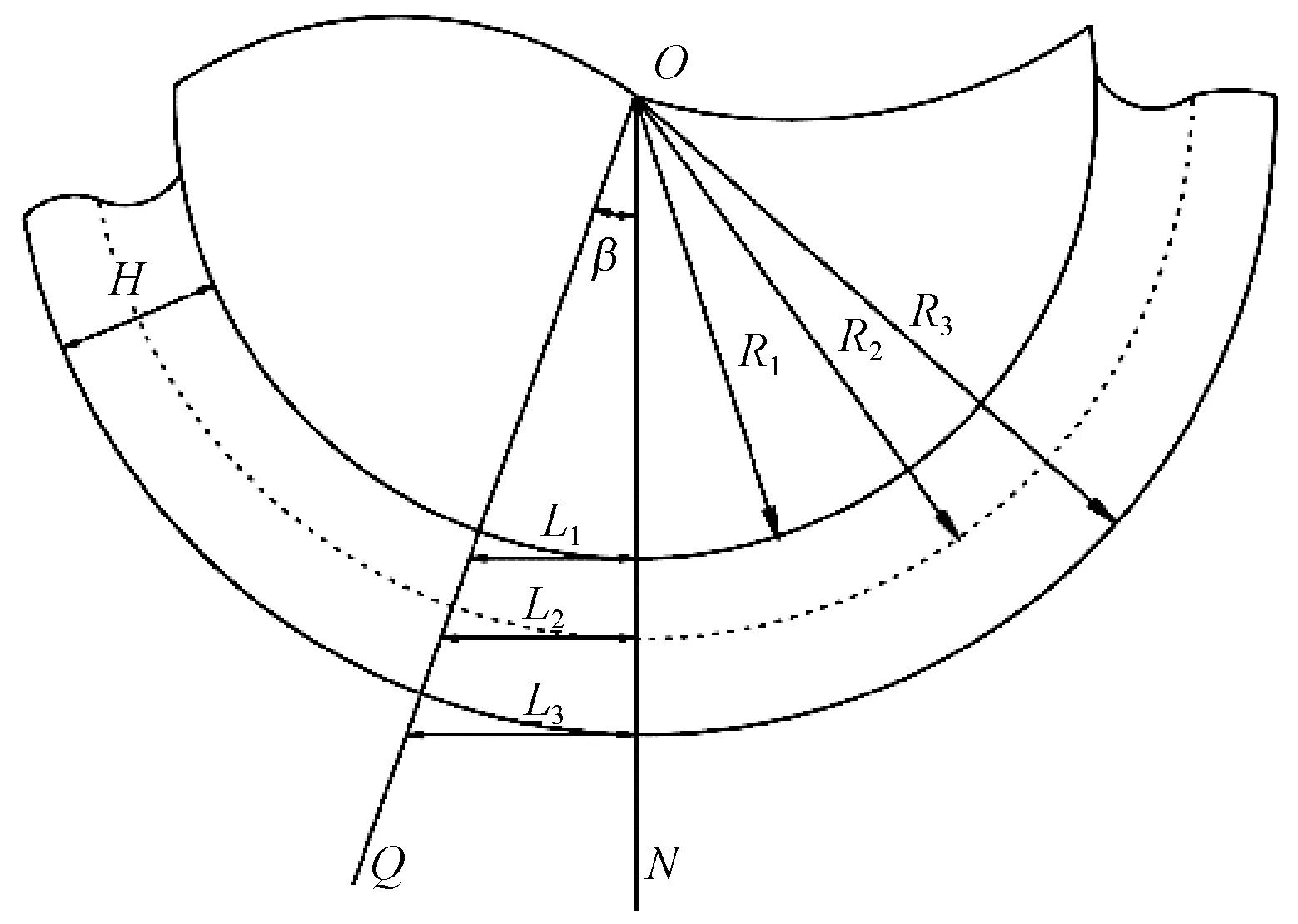

根据图中的几何关系,可得以下关系式:

R2=R1+H/2

(11)

R3=R1+H

(12)

式中:H为缝合线的直径,mm;R1为机针孔圆弧曲面的半径,mm;R2为缝合线贴合在针孔曲面时缝合线中心面的半径,mm;R3为缝合线贴合在针孔曲面时缝合线的外径,mm。

缝合线与针孔上表面接触时,缝合线的内层会收缩,外层会伸长。为保证缝合线在工作过程中不发生断线,缝合线的伸长率必须小于碳纤维缝合线的断裂伸长率θ,即:

(13)

式中:L1、L2、L3分别为缝线内圈、缝线中心圈、缝线外圈近似长度的线段,mm;当图7中夹角β的值很小时,L2、L3的值近似等于弧线的长度。

根据相似三角形的关系可得:

(14)

联立式(11)~(14)可得:

(15)

本文所采用的碳纤维缝合线型号为T300,根据文献[19]可知,其直径为7 μm,断裂伸长率为3%,将上述参数代入式(15),可得针孔上表面弯曲半径R1≥0.113 mm。前文所设计的针孔弯曲半径为1.8 mm,远大于0.113 mm,可以保证碳纤维线在缝合过程中不发生断裂,使得缝合过程顺利进行。

3 有限元模拟及优化

3.1 碳纤维丝束模型

ABAQUS是一款功能强大的有限元分析软件,可以解决一系列复杂的线性和非线性问题。在解决非线性问题的能力方面,ABAQUS优于其他有限元软件。因此,在SolidWorks中建立碳纤维丝束模型,再将模型以x_t的格式导入ABAQUS软件中,利用ABAQUS/Explicit显示求解器进行求解。碳纤维丝束截面图如图8所示,相关参数计算公式如下:

图8 碳纤维丝束截面图Fig.8 Cross-section of carbon fiber bundle

C=(4W2+B2)/4B

φ=arccos(1-B/2C)

(17)

S=TB+(2C2φ-C2sin2φ)

(18)

式中:C为截面半径,μm;φ为截面圆心角,(°);S为碳纤维丝束横截面面积,μm2;W为截面曲部半宽,μm;T为直部宽度,μm;B为纤维束厚度,μm。

3.2 有限元模型的前处理

根据2节所计算出的机针参数,在SolidWorks中建立机针模型,导入到ABAQUS软件中,最后将碳纤维丝束和机针在ABAQUS进行装配,建立碳纤维丝束钩接有限元模型。

由于机针的刚度远大于碳纤维缝合线的刚度,为提高计算效率,在分析过程中可将机针约束为刚体,使之不参与计算。

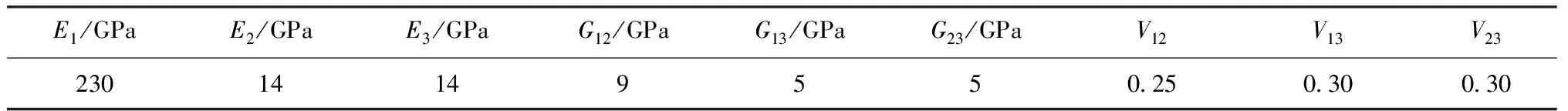

在ABAQUS中,根据材料方向和刚度之间的关系将材料分为各向同性、各向异性和正交各向异性等类型[11]。本文中的碳纤维纱线属于正交各向异性材料,E1、E2、E3分别表示碳纤维纱线x、y、z3个方向的弹性模量;G12、G13、G23分别表示碳纤维纱线x、y、z方向的剪切模量;V12、V13、V23分别表示x方向作用拉(压)应力引起y方向伸(缩)的泊松比、x方向作用拉(压)应力引起z方向伸(缩)的泊松比、y方向作用拉(压)应力引起z方向伸(缩)的泊松比。由文献[10]可知E1、E2、E3、G12、G13、G23、V12、V13、V23对应的数值,将这9个数值输入ABAQUS的属性面板中,定义正交各向异性材料的方向,碳纤维材料参数见表1。

表1 碳纤维材料基本力学参数Tab.1 Basic mechanical parameters of carbon fiber materials

对机针和碳纤维缝合线进行网格划分,由于机针被约束为刚体,因此无需对其进行网格划分。碳纤维缝合线的网格划分采用完全六面体网格,网格单元类型为C3D8R(八节点六面体线性减缩积分单元),共10 400 个单元。图9分别为传统机针和本文设计改良机针的碳纤维丝束钩接模型。

图9 机针钩接模型Fig.9 Collusion model. (a) Organic needle; (b) Improved machine needle

3.3 后处理结果

图10为仿真模型的应力分布,对比传统缝合机针和本文改良机针模型,在相同的位移载荷下,传统机针对碳纤维丝束的最大应力为16.34 MPa,改良后的机针对碳纤维丝束的最大应力为5.20 MPa,降低了68.18%,二者的最大应力均在缝合线与针孔顶部相接触的部位,这也就表明改良后的机针可以有效减轻碳纤维缝合线所受到的应力,即改良后的机针缝合性能优于传统机针。

4 结 论

以10 mm厚碳/碳复合材料缝合预制体缝合机针为研究对象,对机针穿刺过程中的受力进行研究分析,以Hertz接触理论为依据,设计了满足缝合10 mm厚碳/碳复合材料缝合预制体的仿手工线迹缝合机针。在有限元仿真计算中,与传统机针相比,本文所设计机针对碳纤维纱线的应力降低了68.18%,为同类型机针的设计提供了思路。