低温高面密度碳纤维/环氧树脂预浸料真空成型固化工艺研究

2023-09-15娄佳慧李贤德张哲宁顾涧潇张春波

娄佳慧,李贤德,张哲宁,李 洁,顾涧潇,张春波,李 嘉

(1.中航复合材料有限责任公司, 北京 101300; 2.中航航空高科技股份有限公司, 江苏 南通 226001; 3.珠海领航复合材料科技有限公司, 广东 珠海 519090; 4.连云港中复连众复合材料集团有限公司, 江苏 连云港 222006)

《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》中指出,加快发展非化石能源,坚持集中式和分布式并举,大力提升风电、光伏发电规模,加快发展东中部分布式能源,有序发展海上风电[1]。全球风能协会GWEC发布的《2022年全球风电报告》预测未来5年全球风电市场将保持年均6.6%的增速[2],因此研究风电行业中叶片的制备工艺具有重要意义。

近年来,风电叶片尺寸不断增大,陆地使用的主流叶片长度均超过90 m,海上使用的主流叶片长度超过100 m,风电叶片尺寸大都采用复合材料制备[3]。风电叶片典型的结构是由叶片、机仓、塔筒3部分组成,其中碳纤维复合材料目前主要应用于风电叶片的大梁结构[4]。常见的风电叶片大梁制造成型方法有真空灌注成型、预浸料真空成型、拉挤成型等[5]。预浸料真空成型相较于传统真空灌注成型,可提升材料利用率和制件力学性能[6]。叶片厂家为工艺便利而选用高面密度预浸料,其单层厚度较厚。预浸料真空成型工艺存在缺点,一方面,预浸料成本高,现有风电使用的中温固化预浸料常温储存期短且固化温度高,运输和存储成本高;另一方面,固化工艺存在缺陷,在铺贴过程中易出现褶皱和鼓包;由于风电叶片大梁尺寸巨大,模具热容及传热条件不理想、成型过程中升温缓慢,预浸料单层厚度厚,在厚度方向温度场不均匀,则易出现树脂浸透不良的现象[7]。这些缺点对于高效铺覆成型的低成本高面密度碳纤维预浸料提出了明确需求。

目前国内外对风电使用的预浸料真空袋固化工艺研究极少,行业内未有行业规范标准和指标定义风电预浸料固化后复合材料的内部质量。本文结合风电行业工艺要求,对低温固化高面密度碳纤维/环氧树脂预浸料真空袋固化工艺进行研究并优化,从固化温度和时间、升温速率、真空度等方面进行实验,并对等厚度小尺寸实验件(缩比件)形貌、内部质量进行测试与分析,以期为低温高面密度预浸料在新能源领域中的大型构件应用提供参考依据。

1 实验部分

1.1 实验材料

ACTECH®1101/SYT45低温高面密度碳纤维/环氧树脂预浸料(在原有低温环氧预浸料基础上将配方调整成可风电使用的预浸料,预浸料理化性能参数如表1所示,中航复合材料有限责任公司);E级玻璃纤维非织造网布(面密度3.3 g/m2,幅宽600 mm,上海瑞玻实业有限公司);WL7400真空袋(美国Airtech公司)。

表1 低温高面密度预浸料理化性能Tab.1 Physical and chemical properties of low-temperature high areal density weight prepreg

1.2 实验仪器

TY181108平板压机(宁波天誉机械设备有限公司);HT9815热电偶测温仪(深圳市鑫思特科技有限公司);Z01-9高清电子显微镜(乐越户外用品有限公司);EPOCH 600超声波探伤仪(日本奥林巴斯公司)。

1.3 实验室缩比件实验

由于实际生产过程中的产品厚度过厚,参考风电生产工艺[8],在预浸料铺贴过程中增加玻璃纤维非织造网(导气网)辅助层间排气[9],铺放方式为1层1铺。

由于风电叶片尺寸巨大且实验室设备限制,在实验室采用缩比件探究低温高面密度碳纤维/环氧树脂预浸料真空成型工艺。首先分别裁切37块碳纤维/环氧树脂预浸料和玻璃纤维导气网,尺寸为300 mm×300 mm;然后采用平板压机作为单面加热热源,并通过外移真空管、覆盖保温层(透气毡)等方式铺贴封装预浸料,进行真空固化实验,模拟风电行业实际生产工况,实验示意如图1所示。本文主要考察固化温度和时间、升温速率、真空度等对预浸料固化后复合材料内部质量的影响。

图1 小型缩比实验封装方式Fig.1 Packaging method of small scale experiment

1.3.1 不同固化温度和时间实验

结合低温环氧树脂自身性能并在原有配方固化温度和时间(95 ℃固化120 min)基础上,考察不同固化温度和时间对预浸料固化后复合材料内部质量的影响。设计4种实验方案,实验中将真空度恒定为-1.0 MPa,升温速率恒定为0.5 ℃/min,具体方案为:实验1在95 ℃固化温度恒温120 min;实验2在85 ℃固化温度恒温240 min;实验3增设60 ℃恒温段恒温180 min,然后继续在95 ℃恒温固化120 min;实验4增设75 ℃恒温段恒温180 min,然后继续在95 ℃恒温120 min。

1.3.2 不同升温速率实验

将真空度恒定为-1.0 MPa,固化温度恒定为85 ℃恒温240 min,结合实际风电生产线最高升温速率为1 ℃/min,实验5~8考察不同升温速率(0.2、0.5、0.7、0.9 ℃/min)对预浸料固化后复合材料内部质量的影响。

1.3.3 不同真空度实验

由于风电叶片大梁尺寸巨大,受设备限制或人为因素影响,存在固化过程局部假真空现象,因此本文设计2组实验(实验2和实验9),其中实验9将升温速率恒定保持在0.5 ℃/min,固化温度为85 ℃恒温240 min,真空度范围控制在-0.99~-0.97 MPa,考察真空度对预浸料固化后复合材料内部质量的影响。

1.4 生产线缩比件实验

为进一步研究低温高面密度碳纤维/环氧树脂预浸料固化工艺,与连云港中复连众复合材料集团有限公司合作研究,在其生产线进行1 m缩比件制备,结合1.3节实验室缩比件制备条件,进一步确认固化工艺对固化内部质量的影响。实验过程中铺贴预浸料过程尽量铺平避免形成假真空,固化工艺采用升温速率为1.0 ℃/min,真空度为-1.0 MPa,95 ℃恒温120 min。

1.5 测试与表征

固化过程中缩比件上下表面温度测试:将温度探测器置于预浸料上下表面(按照图1所示的检测点),实时记录。

微观形貌表征:将预浸料固化后制备的复合材料进行裁切,使用高清电子显微镜对其内部结构进行观察,放大倍数为1 000倍。

复合材料内部质量测试:将复合材料实验件十字裁切为4块(如图2所示),对每块裁切实验件的不同点进行取样(A点为I板块下表面中心点区域,0°方向;B点为II板块左表面中心点区域,90°方向;C点为III板块右表面中心点区域,90°方向;D点为IV上表面中心点区域,0°方向),使用超声波探伤仪的A扫描模式对固化后复合材料表面进行无损检测。

图2 复合材料实验件十字解剖示意图Fig.2 Cross anatomy diagram of composite material experimental parts

2 结果与讨论

2.1 固化温度和时间对复合材料内部质量的影响

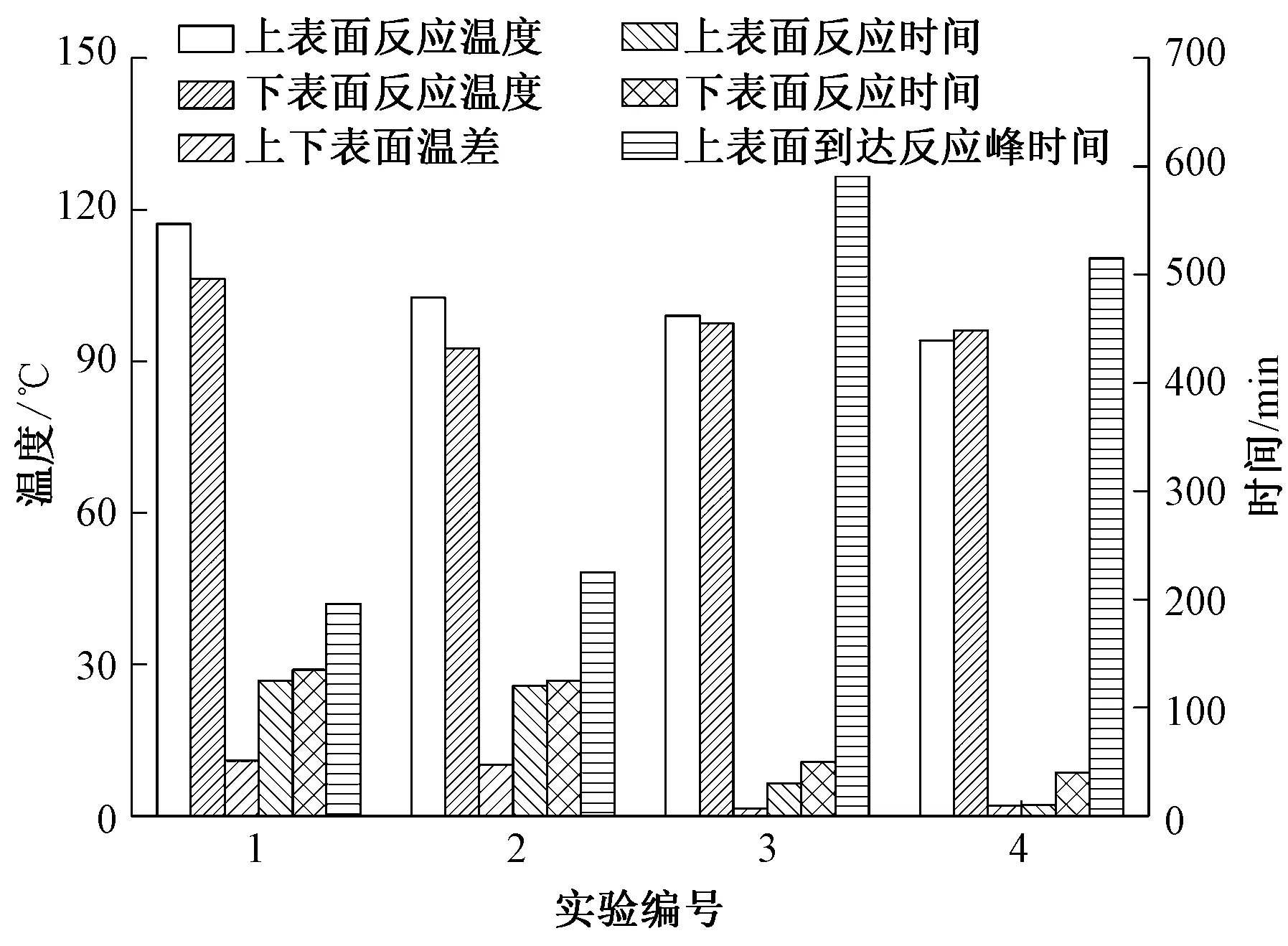

基于风电叶片大梁尺寸大,模具热容及传热条件不理想,成型过程升温缓慢,在长度方向存在温度场不均匀的现象,通过设计合适的固化温度和时间,可降低固化过程中预浸料上下表面温度不均匀的现象。开展不同固化温度和时间对复合材料内部质量的影响实验,测试复合材料上下表面最高反应温度、上下表面反应时间(预浸料固化反应为放热反应,选取上下面温度高于固化温度的时间段为反应时间)、上表面达到最大反应峰时间、上下表面温度差,结果如图3所示。在大厚度预浸料固化过程中,升温速率相同的情况下,增加低温恒温段可以起到降低上下表面最大温差的作用,但同时会延缓上表面到达最大反应峰的时间。实验3和实验4增加的恒温段使得树脂开始进行缓慢的反应,耗散了部分反应的动能;且实验3和实验4恒温段固化过程的上下表面反应时间均不超过1 h,而实验1和实验2不增加低温恒温段的预浸料固化过程,上下表面均会经历更长的反应时间,约2 h。

图3 固化温度和时间对复合材料热效应的影响Fig.3 Influence of curing temperature and time on the thermal effect of composite materials

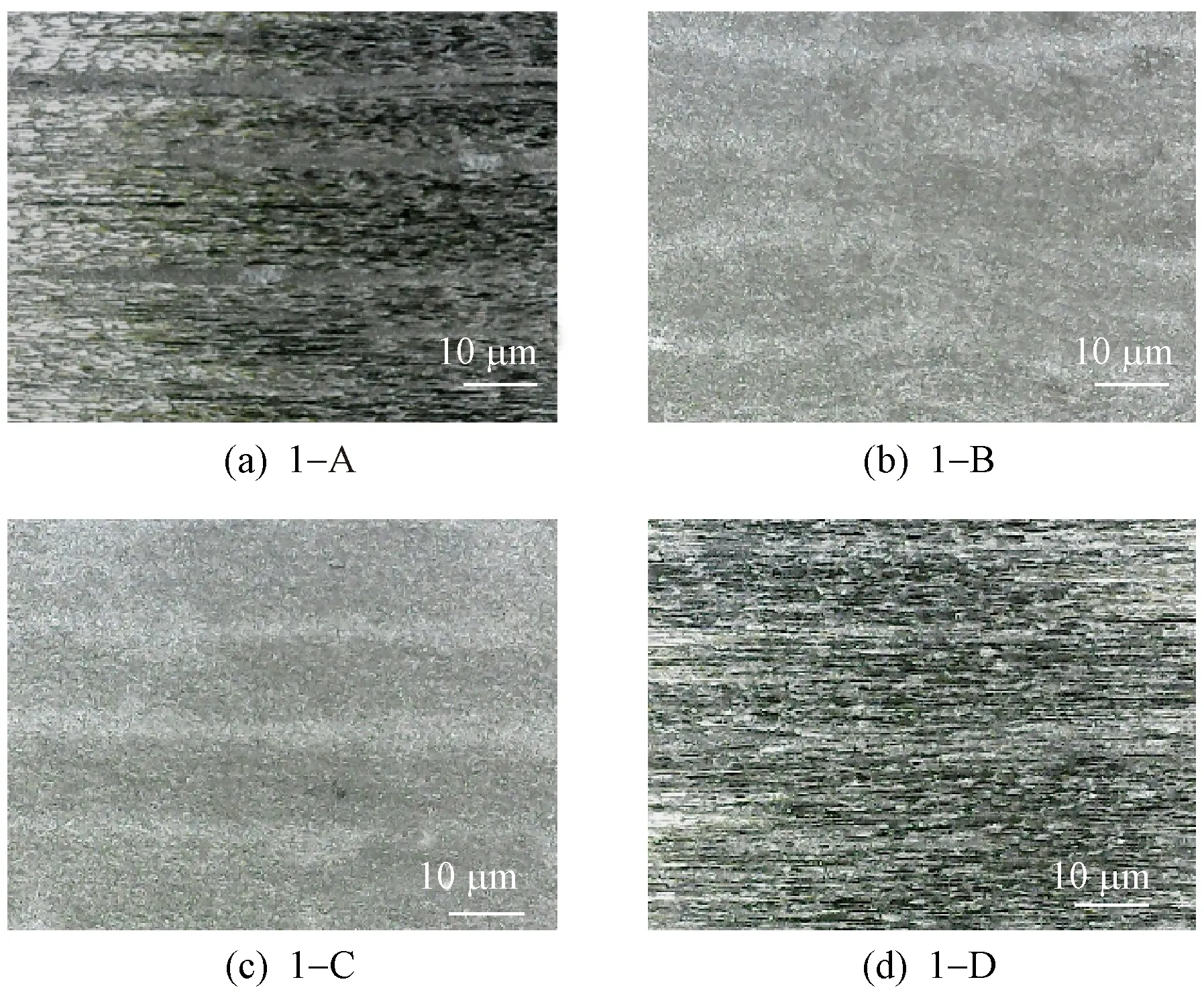

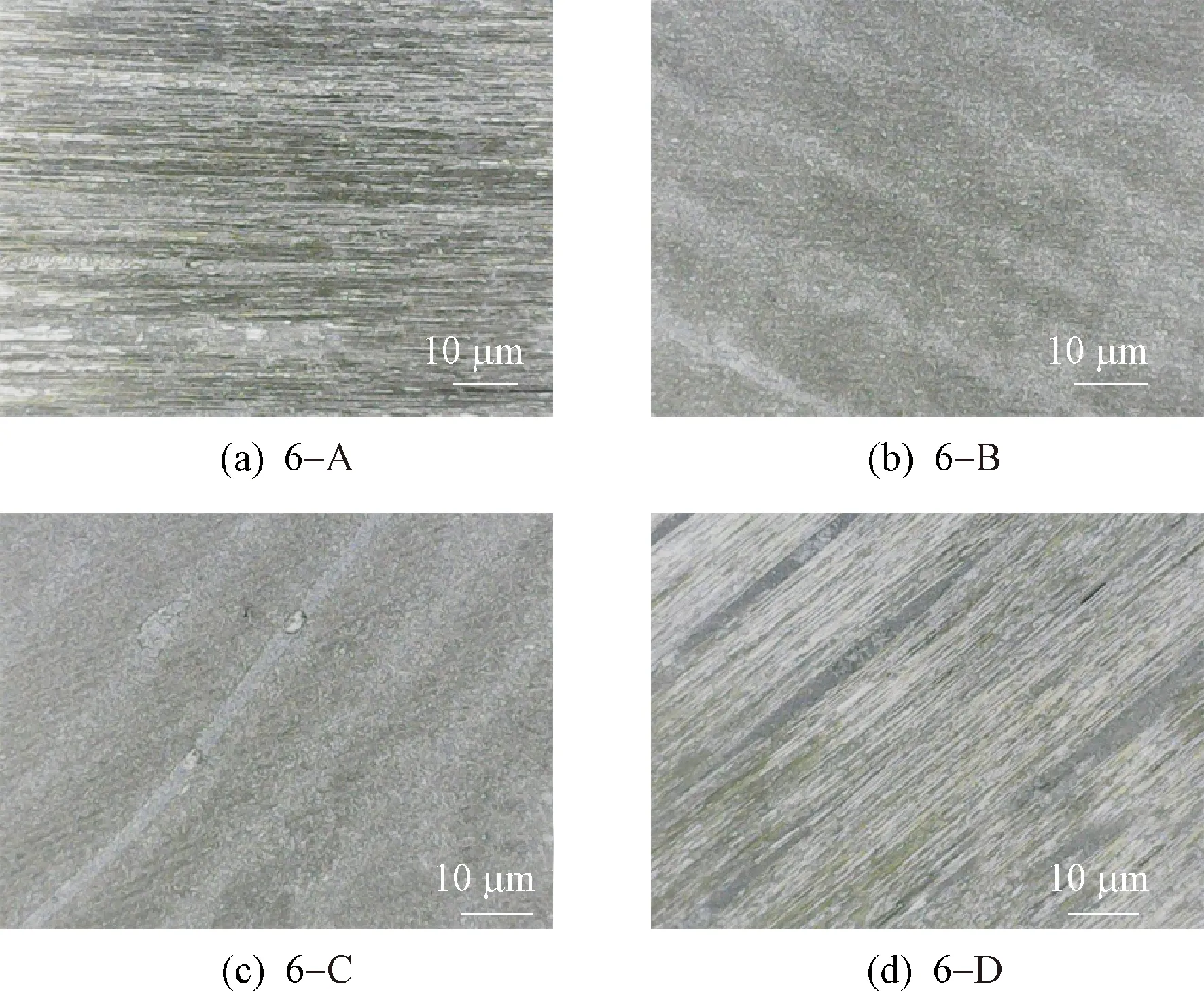

对样板进行解剖后的十字断面微观形貌进行分析,结果如图4~7所示。实验1和实验2的断面,在0°方向纤维束层形貌清晰,无干纱,90°方向断面层间树脂填充饱满,未见孔隙,内部质量较好。实验3在90°方向断面存在明显气孔,且0°方向断面纤维色差明显,浸润不均匀;实验4在90°方向断面层间树脂填充不饱满,0°方向断面存在未浸润干纱。对复合材料样板采用A扫描模式方式进行无损检测发现,在40 dB穿透能量下,实验1和实验2均可见清晰反射波,实验3和实验4的反射波衰减50%,且入射波与反射波间出现较多杂波,可见不规则弥散性缺陷。

图4 实验1微观形貌表征Fig.4 Process experiment 2 micromorphology

图5 实验2微观形貌表征Fig.5 Process experiment 2 micromorphology

对比可知,实验1较实验2上下表面反应时间上更长(大厚度制件固化反应速度不宜过快,防止环氧树脂发生爆聚反应),上表面到达反应峰时间更短,因此选择实验1作为优选固化温度和时间。

2.2 升温速率对复合材料内部质量的影响

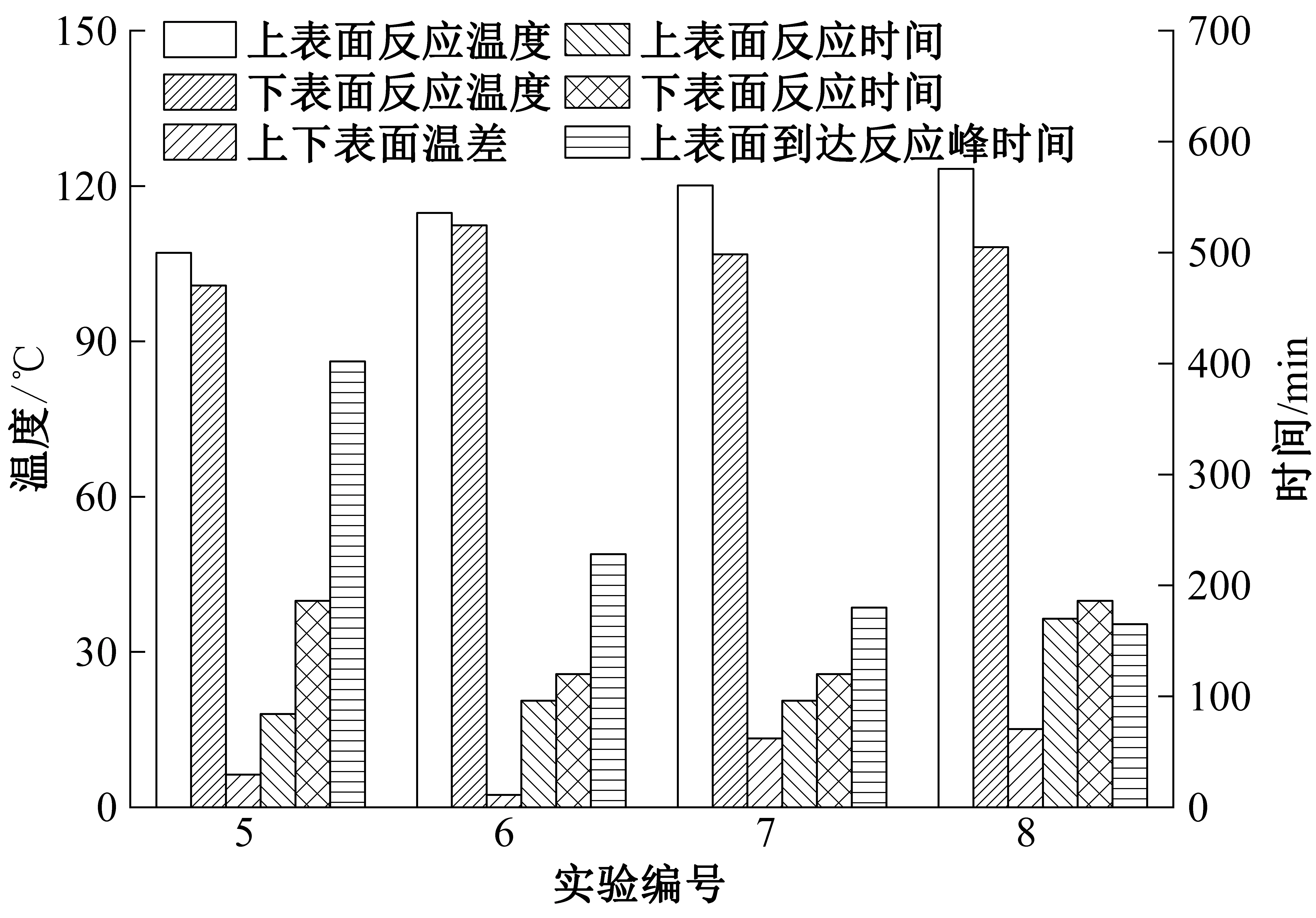

预浸料固化期间伴随着力、热与化学反应的互相耦合,树脂固化时发生交联反应迅速地产生热量,由于复合材料导热系数低,导致层合板内部聚集热量无法及时排出,极易出现“温度过冲”现象,导致复合材料固化不均匀,影响复合材料成型件的力学性能,对于厚度较厚的复合材料(厚度>10 mm),这种现象更加明显[9]。通过开展0.2~1.0 ℃/min不同升温速率工艺实验,验证升温速率对超厚复材板内部质量的影响,结果如图8所示。不同升温速率下,下表面反应时间约为2~3 h,上表面反应时间随升温速率的上升而延长,最长达170 min。

图8 升温速率对复合材料热效应的影响Fig.8 Influence of heating rate on the thermaleffect of composite materials

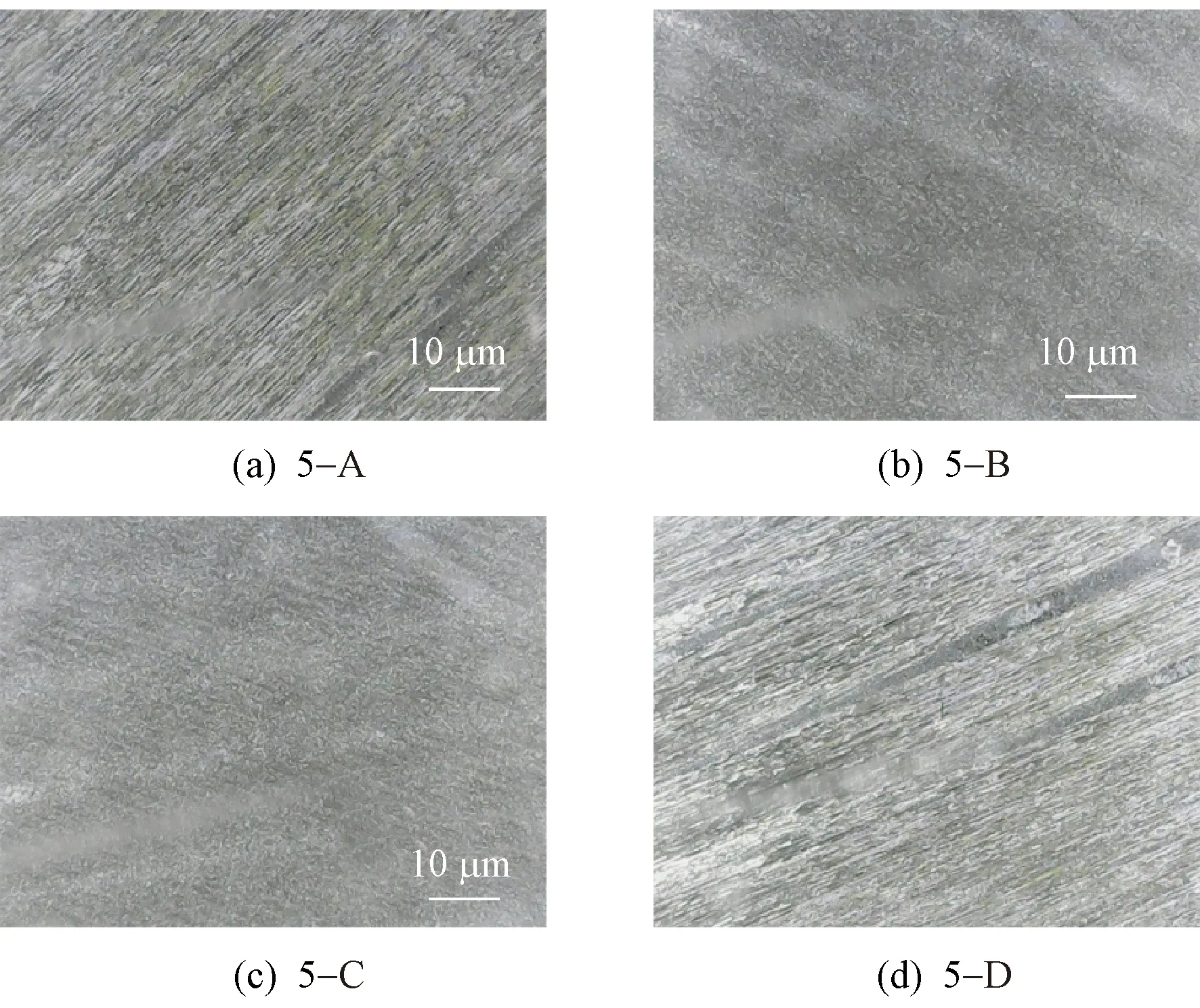

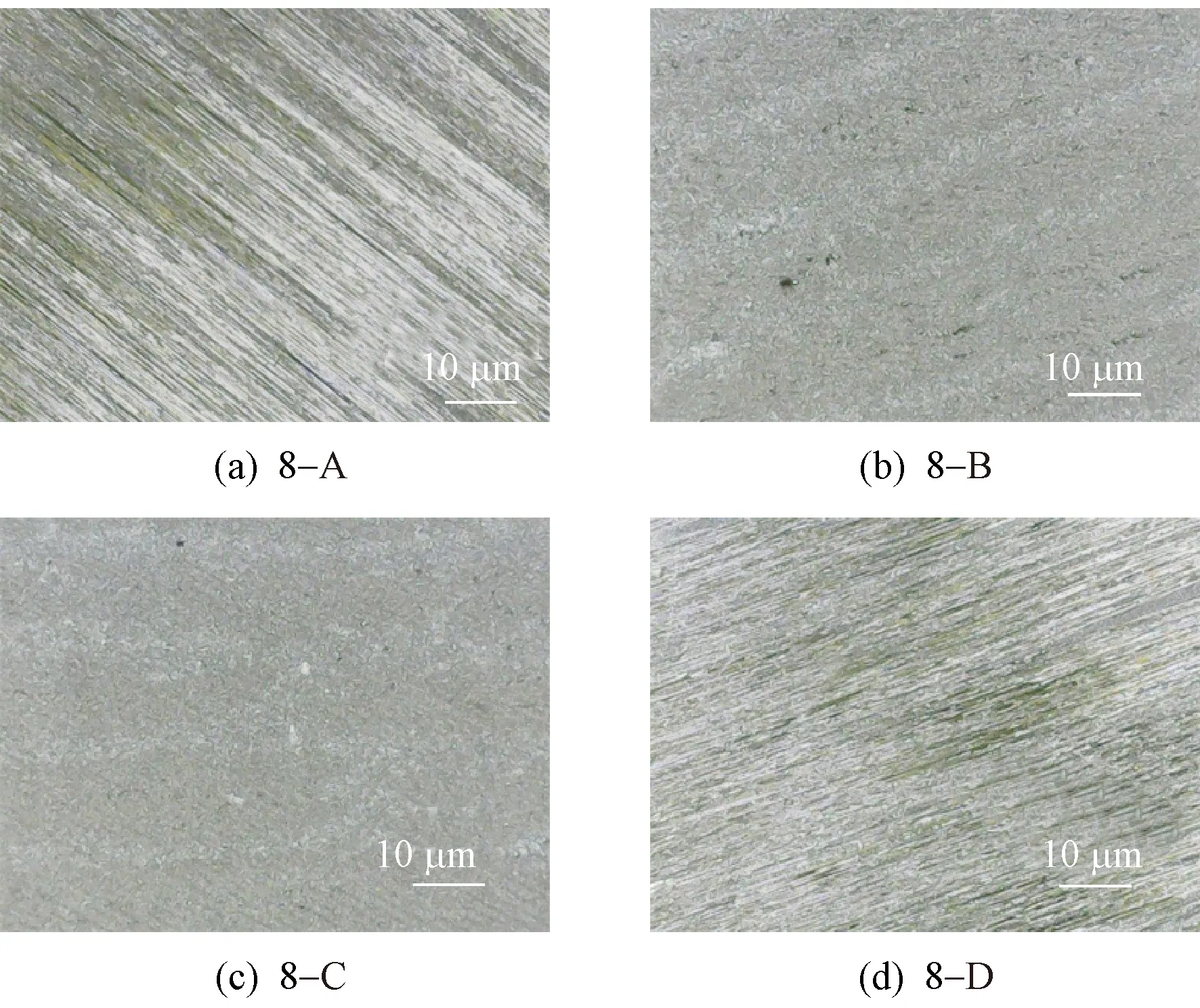

对不同升温速率成型的实验件复合材料样板进行裁切后,在图2所示相同位置进行微观形貌分析,结果如图9~12所示。实验5~8的0°及90°断面层间树脂分布均匀无孔隙,层内纤维浸润状态较好,无干纱,证明不同升温速率仅影响固化工艺时间及上下表面最大温差,对预浸料固化后的复合材料内部质量影响较小。对复合材料样板采用A扫描模式进行无损检测,在40 dB穿透能量下,实验5~8均有清晰的反射底波,内部质量均匀,超声信号透过性良好,因此实际生产中升温速率可设置为≤1.0 ℃/min。

图9 实验5微观形貌表征Fig.9 Process experiment 5 micromorphology characterization

图10 实验6微观形貌表征Fig.10 Process experiment 6 micromorphology characterization

图11 实验7微观形貌表征Fig.11 Process experiment 7 micromorphology characterization

图12 实验8微观形貌表征Fig.12 Process experiment 8 micromorphology characterization

2.3 真空度对复合材料内部质量的影响

预浸料真空成型过程中仅靠真空压力成型,无其他助力抑制气体的汇集和产生。固化过程中的气体主要包括铺贴过程中层与层之间未排除的气体、树脂的挥发份、固化过程中产生的小分子以及预浸料自身吸收的水分等。如果树脂凝胶前上述气体无法排除出预浸料体系,就会留在复合材料中形成空隙[10]。采用相同固化温度和相同升温速率模仿风电生产线可能存在的假真空现象,探讨真空度对复合材料的影响,结果如图13所示。未达到反应温度前,反应进程基本相似,上表面达到反应峰时间相似,开始反应后受真空度影响,实验9下表面反应时间远长于实验2。

对样板进行解剖后的十字断面微观分析,结果如图14所示。实验2在4个取样点的断面微观在0°方向断面纤维束层形貌清晰,无干纱,90°方向断面层间树脂填充饱满,未见孔隙,内部质量较好。实验9在90°方向断面层间树脂填充不饱满,孔隙可见;0°方向断面存在未浸润干纱,线状孔隙明显可见。对复合材料样板采用A扫描模式进行无损检测,在40 dB穿透能量下,实验2可见清晰反射波,实验9反射波衰减60%,且入射波与反射波间出现较多杂波,可见不规则弥散性缺陷。以上分析表明真空度对固化结果存在较大影响,因此实际生产中,真空度越高越好。

图14 实验9微观形貌表征Fig.14 Experiment 9 Micromorphology characterization

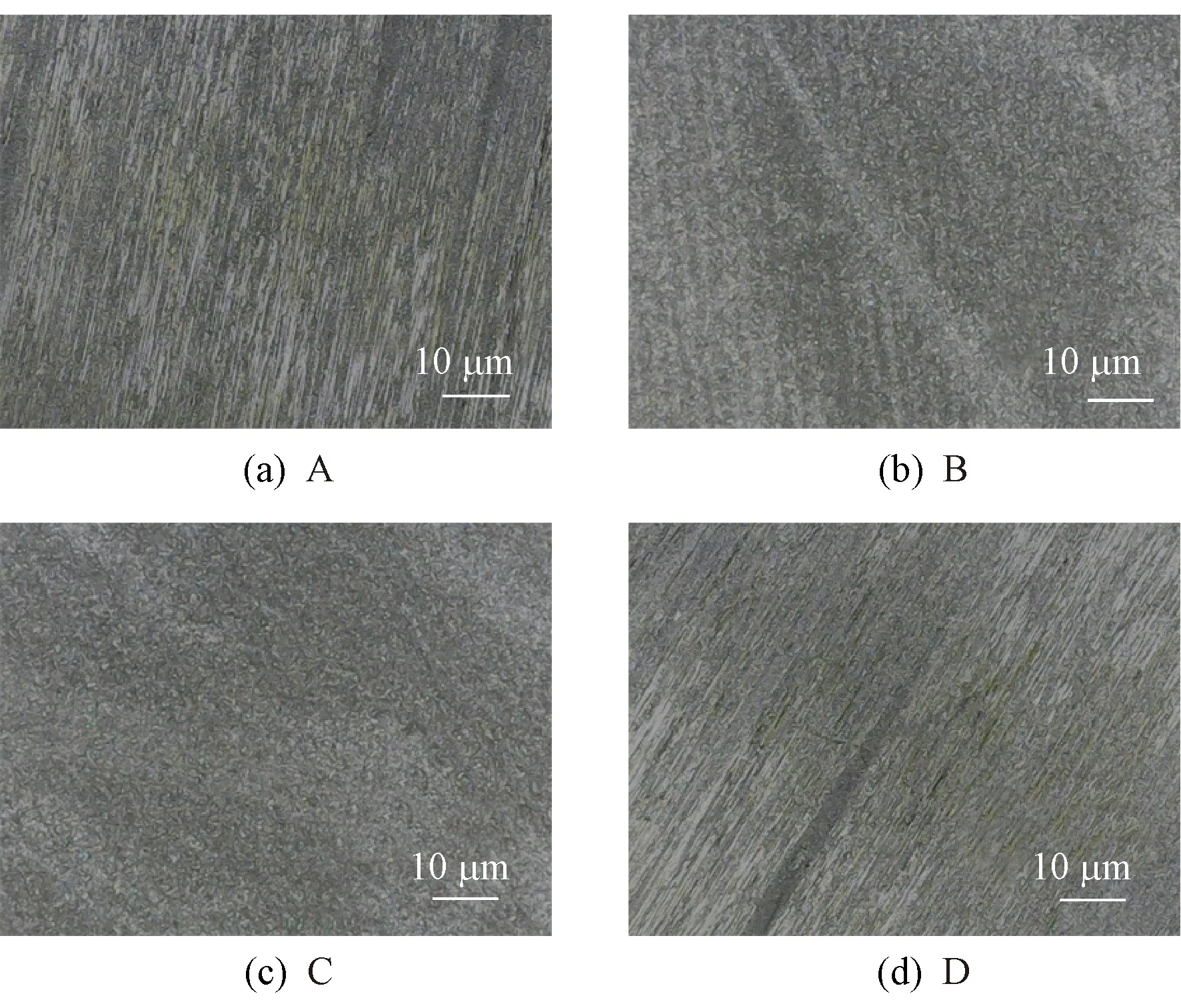

2.4 生产线缩比件实验结果

结合实验室工艺,按照1.4节内容制备低温高面密度碳纤维/环氧树脂预浸料1 m缩比件并对其内部质量测试,如图15所示。复合材料的上表面脱模布出胶浸润状态好,产品外观无明显问题。对1 m缩比件进行解剖后的十字断面微观分析结果如图16所示。0°方向断面纤维束层形貌清晰,无干纱,90°方向断面层间树脂填充饱满,未见孔隙,内部质量较好。对缩比件进行无损检测,反射法40 dB下,实验件全区域取得明显反射波信号,该生产缩比件内部质量均匀。

图15 生产线缩比件和内部质量测试Fig.15 Scaled component of production and internal quality.(a)Production line scale parts; (b)Internal quality testing

图16 微观形貌表征Fig.16 Micromorphology characterization

3 结 论

通过实验室缩比件实验考察不同固化温度和时间、升温速率、真空度等参数对复合材料内部质量的影响,进一步通过生产线缩比件制备进行验证,得出以下结论:

①超厚预浸料固化过程中,增加低温恒温段可以起到降低上下表面最大温差的作用,但同时低温恒温阶段树脂已开始缓慢反应,恒温时间超过一定极限不利于固化后产品的内部质量。

②不同升温速率(升温速率≤1.0 ℃/min)对低温高面密度比碳纤维/环氧树脂复合材料内部质量影响较小。

③超厚预浸料固化过程中,真空度对固化内部质量影响较大,在预浸料铺贴封装过程中应按规范操作,避免假真空现象的产生,影响产品内部质量。