油缸活塞杆镀铬层热带海洋大气环境耐腐蚀性能分析

2023-09-15郭强

郭 强

(北京机械设备研究所,北京 100854)

我国热带海域受到纬度、季风和台风等地理和气候因素影响,其大气环境具有高温、高湿、高盐雾、多降水和强辐射等极值气候特点,金属及其镀层腐蚀速率很快,大气腐蚀等级达到ISO 9223规定的C5或CX等级[1-6]。电镀硬铬层中含有网络状微裂纹[7-8],镀层致密度和耐蚀性较低[9-12]。在热带海域大气环境中,电镀硬铬层易产生点蚀孔[12-15],且腐蚀扩展很快,导致油缸活塞杆因镀层腐蚀失效而报废,造成较大的保障和维修难题[14-15]。

由于电镀硬铬具有高耐磨性、低摩擦系数、经济性好和技术成熟等优点,经常作为油缸活塞杆表面镀层[14-16]。电镀乳白铬采用低电流,镀速慢、镀层硬度低,但镀层致密且无裂纹,耐蚀性更好。油缸活塞杆电镀铬工艺常采用单层电镀硬铬[17],但耐腐蚀性能相对较低。在一般腐蚀性环境中,为改善镀硬铬层的耐蚀性能,常采用电镀乳白铬/硬铬双层铬替代单层电镀硬铬[17-20]。

电镀硬铬层网络状微裂纹能够润湿和储存油、树脂等液态填充物,人们经常采用封闭处理改进镀层耐蚀性和密封性,其中主要的封闭方法包括渗蜡及浸润油脂、树脂等。相对于石蜡、油脂等,固化的树脂能够在微裂纹形成长期稳定的填充物,所以,树脂基封闭胶对硬铬层能够产生长效的、稳定的封闭效果,显著提高了电镀硬铬层的耐蚀性[21-24]。

针对热带海洋严酷的腐蚀环境,本文对单层铬和双层铬采用树脂类封闭剂进行封闭处理,通过户外暴露实验、盐雾实验等方法对比分析两种镀铬层封闭前后的耐蚀性能。

1 实 验

1.1 材料及表面处理工艺

采用45#钢作为基体材料,试片尺寸150 mm×70 mm×3 mm。经过喷砂、酸洗后,采用电镀单层硬铬、电镀乳白铬/硬铬镀层进行表面处理。其中,单层电镀硬铬层厚度为60 μm,双层电镀铬层中乳白铬、硬铬层厚度各为30 μm。

采用树脂基封孔剂进行封孔处理,封孔处理工艺流程:除油,加热120~150 ℃,浸涂封闭液,室温固化6 h,高温120~150 ℃固化2 h。试片共分为4组,分别为未封闭处理和封闭处理后的单层电镀硬铬、电镀乳白铬/硬铬镀层。

1.2 腐蚀实验

户外暴露实验参考GB 8893.2—2017《军用装备自然环境试验方法 第2部分:户外大气自然环境试验》,地点选在万宁大气实验站海上平台,实验周期最长660 d。

实验室加速实验采用间歇式中性盐雾实验,参考GB150.11A—2009《军用装备实验室环境试验方法 第11部分:盐雾试验》进行实验,腐蚀面积超过50 %以上终止实验。

1.3 形貌观察

采用扫描电子显微镜(Apollo 300,CamScan,英国)对镀层在封闭前后的表面形貌进行观察。从试片上采用线切割截取10 mm×10 mm试样,将试样采用环氧树脂镶嵌,经砂纸400#、800#、1000#、2000#打磨,抛光膏精抛光后,采用金相显微镜(LeiCa,DM4000 M, 德国)对镀层的截面形貌进行观察。

2 结果与分析

2.1 微观表面形貌

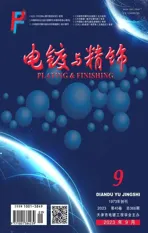

图1(a)~(d)是单层和双层铬镀层在封闭前后的表面形貌。电镀态单层铬和双层铬镀层表面呈颗粒状电沉积形貌,电镀硬铬层中含有龟裂状微裂纹,这些裂纹相连接,形成网络状裂纹,如图1(a)和1(b)所示。经封闭处理后,树脂胶渗透进镀层微裂纹中,对微裂纹起到了填充的效果。封闭处理的单层铬和双层铬呈现均匀的表面形貌,如图1(c)和1(d)所示。

图1 单层和双层电镀铬封闭前后的微观表面形貌Fig.1 The microscopic surface morphology of the single layer and double layer of chromium coating before and after sealing treatment

2.2 截面形貌

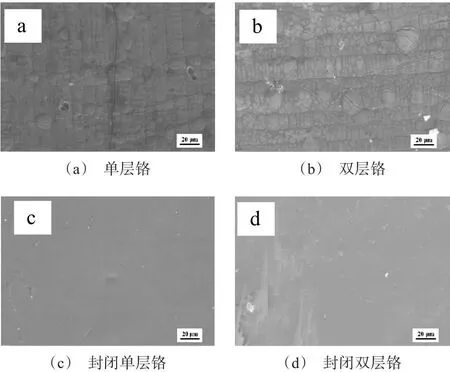

图2是单层和双层铬镀层的截面形貌,单层铬中微裂纹随机分布[25],有的微裂纹连接后贯穿整个镀层,双层铬中电镀硬铬微裂纹与底部的乳白铬连接,未与钢铁基体接触,底部乳白铬无明显裂纹等缺陷。

图2 单层和双层电镀铬的截面形貌Fig.2 The section morphology of the single layer and double layer of chromium coating

2.3 盐雾实验

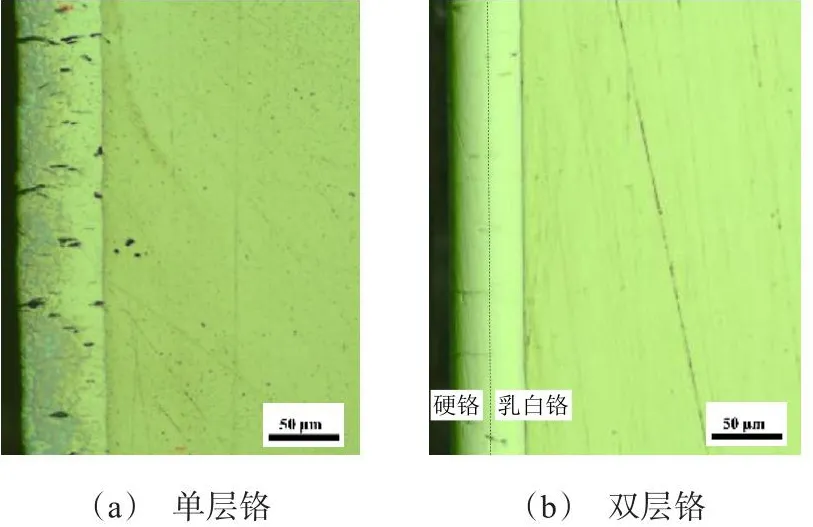

未封闭双层铬和单层铬试片在72 h内出现点蚀,96 h内镀层大部分面积被腐蚀产物覆盖,两种镀层的腐蚀形貌如图3(a)和3(b)所示。封闭处理后单层电镀铬880 h出现点蚀,大量的腐蚀产物产生,将试片镀层覆盖,见图3(c)。封闭处理双层铬1200 h无腐蚀,镀层表面仍然保持光洁的表面,如图3(d)所示。实验表明,封闭处理后电镀铬比封闭处理前的镀层致密度得到了显著改善,且封闭后的双层铬耐腐蚀性能要远优于封闭后单层硬铬。

图3 镀铬试片盐雾实验宏观腐蚀形貌Fig.3 The macroscopic corrosion morphology of chromium coating on the plate specimens after salt spray test

镀层表面形成大量腐蚀产物说明,腐蚀初期萌生的点蚀孔已经向四周不断扩展,腐蚀面积已扩大,基体被大面积腐蚀。腐蚀产物覆盖镀层后,由于微裂纹的存在,基体与腐蚀产物、腐蚀性离子之间会发生电化学腐蚀,腐蚀产物促进了腐蚀进一步发展。

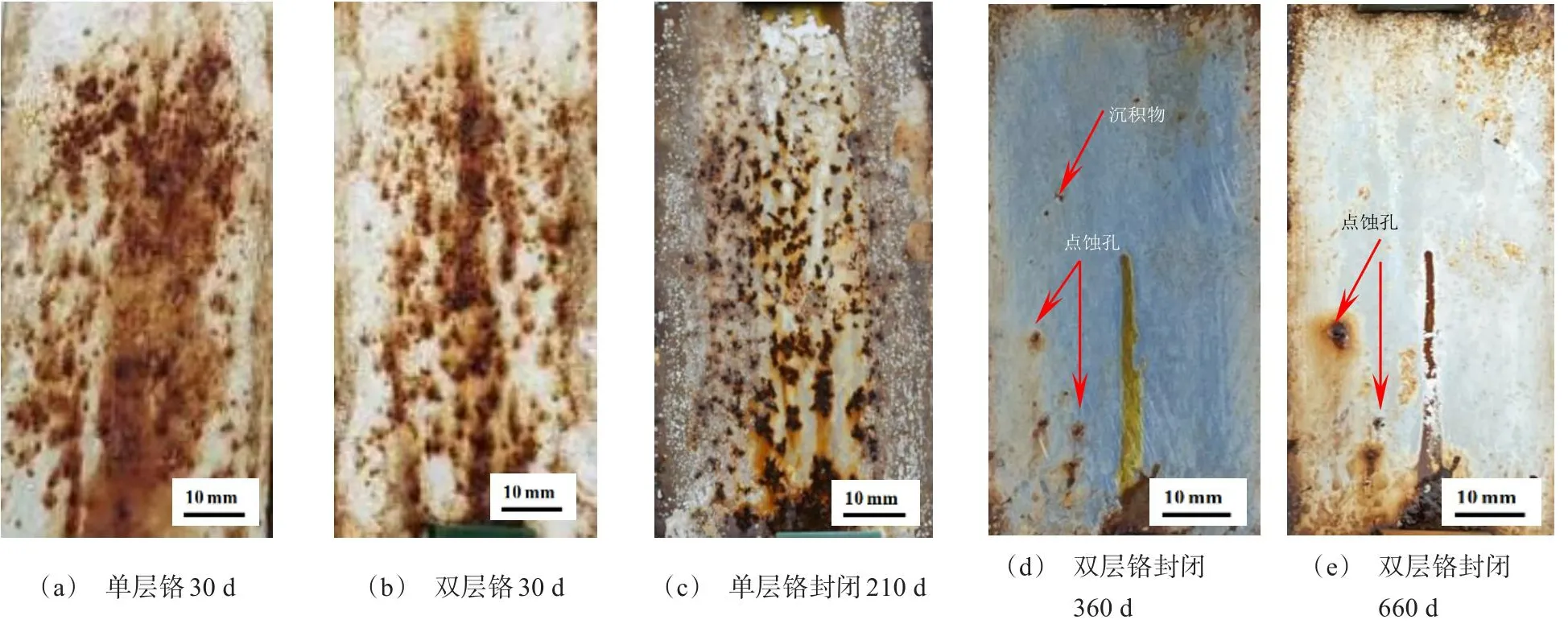

2.4 户外暴露实验

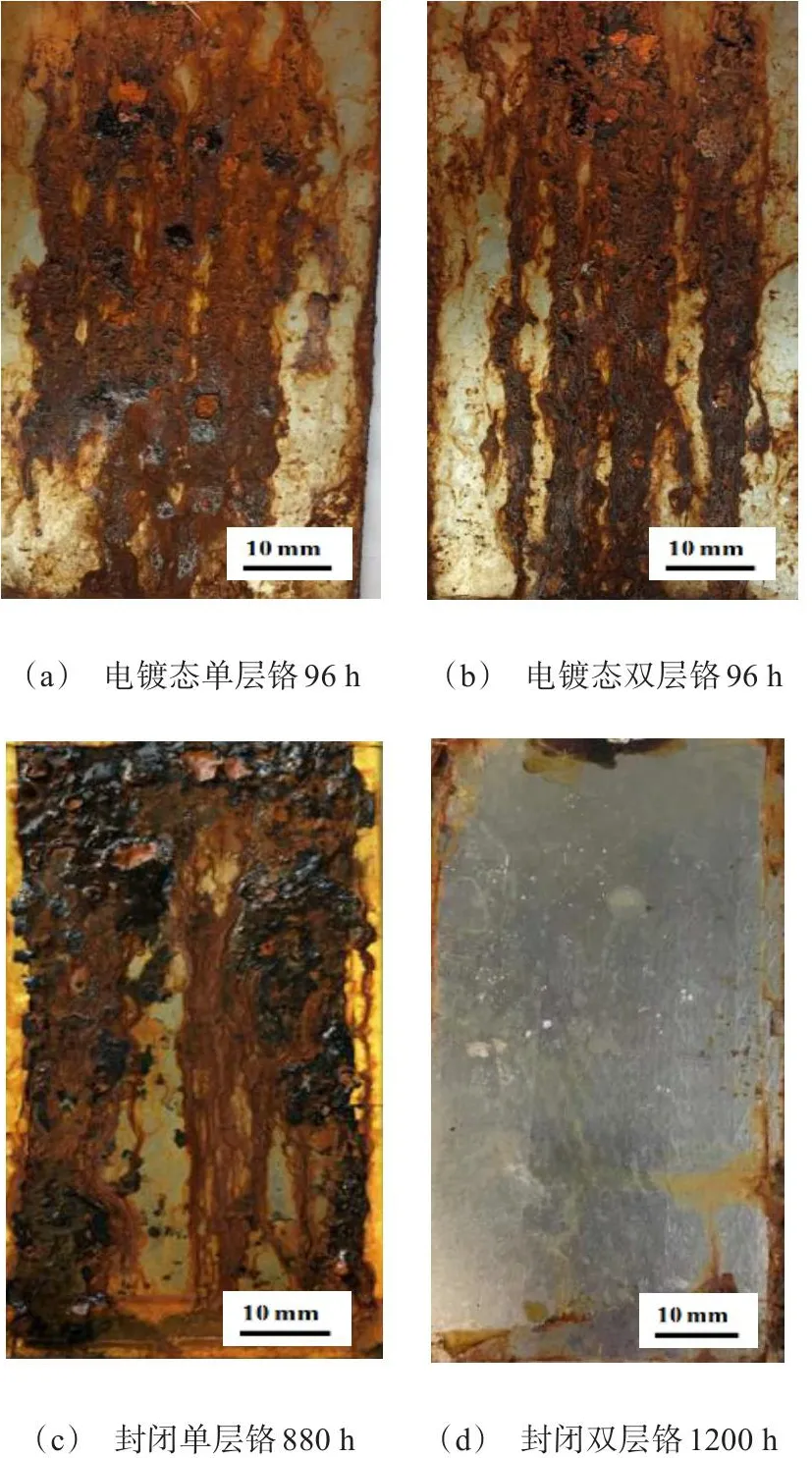

未封闭单层铬和双层铬试片在户外暴露10 d左右时出现少量的点蚀,点蚀孔不断发展,形成大量的腐蚀产物,腐蚀产物及腐蚀性离子在微裂纹中渗透,腐蚀面积迅速扩展,大量点蚀孔开始出现,30 d腐蚀面积已经超过了50%,90 d两种镀层已经被腐蚀产物覆盖。未封闭单层铬和双层铬30 d腐蚀形貌如图4(a)~(b)所示。

图4 镀铬试片户外暴露宏观腐蚀形貌Fig.4 The macroscopic corrosion morphology of chromium coating without sealing after outdoor exposure test

封闭处理的单层铬120 d时已出现较多的点蚀孔,随着暴露时间延长,点蚀孔不断地增加,在210 d时腐蚀面积已经超过50%,如图4(c)所示。双层铬封闭处理后360 d时出现了2~3个点蚀孔,660 d时点蚀孔数量未增加,点蚀孔形成致密和结合力良好的腐蚀产物,说明在300~660 d内腐蚀速率很小,点蚀孔未扩展,腐蚀面积未增加,如图4(d)和4(e)所示,说明双层铬的封闭处理耐蚀性较好。双层铬出现点蚀的原因与封闭剂封闭效果有关。

结合户外暴露实验和盐雾实验结果发现,在热带海洋大气环境中,单层铬和双层铬耐蚀性较低,封闭处理镀铬耐腐蚀性能明显提升,双层铬比单层铬在封闭处理后耐腐蚀性能得到大幅提升。

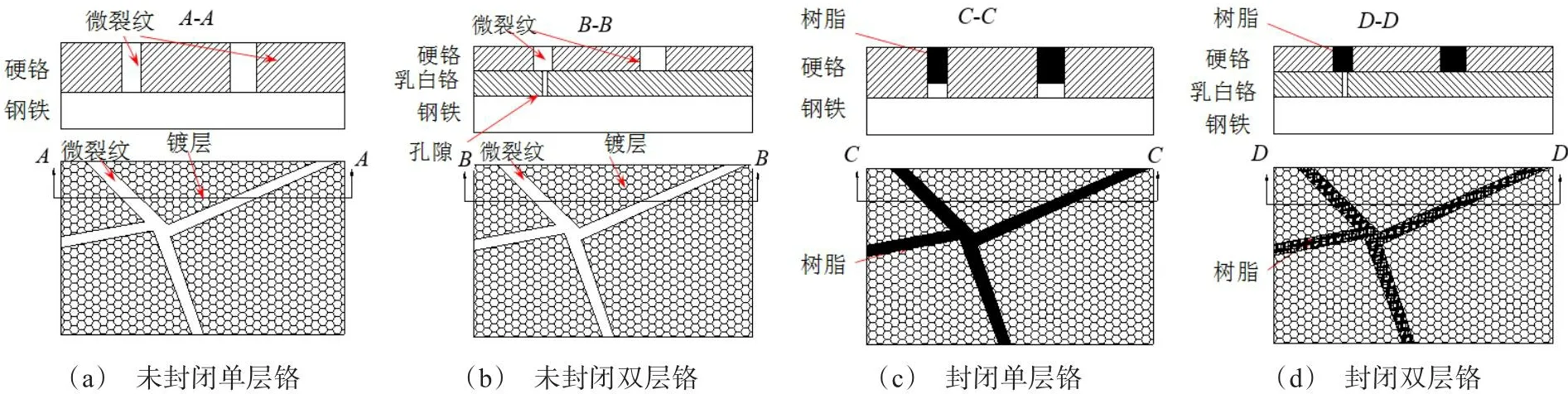

2.5 封闭前后耐蚀性分析

单层铬和双层铬在封闭前后的结构示意图如图5(a)~(d)所示。电镀硬铬层含有网络状的微裂纹,经过封闭处理后,网络状微裂纹被填充。氯离子通过微裂纹与钢铁基体接触,钢铁基体发生腐蚀,所以单层腐蚀速率较快。双层铬中虽有乳白铬将微裂纹和钢铁基体隔离开,但是乳白铬含有一定数量的孔隙。双层铬很快会发生大量点蚀,钢铁腐蚀后镀层被破坏,腐蚀面积不断扩展。所以,在热带海洋大气环境中,双层铬和单层铬的耐蚀性相近。

图5 电镀铬封闭前后结构示意图Fig.5 Structural diagrams of the chromium coating before and after sealing treatment

封闭技术主要利用树脂表面张力向微裂纹渗透扩散,达到对镀层微裂纹封闭填充的目的。封闭处理后的单层铬和双层铬比封闭前耐蚀性得到显著提高,且双层铬封闭处理后耐蚀性要远优于单层镀铬层。由于树脂渗入镀层微裂纹的深度约30 μm[21],而双层铬、单层铬的镀层厚度为60 μm,其中双层铬中乳白铬和硬铬镀层厚度分别为30 μm,双层铬中硬铬层微裂纹可以完全渗透填充,但单层铬镀层微裂纹由于深度超过30 μm不能完全填充,如图5(c)所示。在单层铬镀层中,与钢铁基体相连接镀层微裂纹网络并没有被填充封闭,在经过一段时间腐蚀后,单层铬镀层出现了点蚀,腐蚀性离子沿着与基体接触的微裂纹网络快速扩展,造成更大面积的腐蚀。而双层铬表面贯穿的网络状微裂纹被树脂填充,氯离子在微裂纹渗透至乳白铬层后,乳白铬起到了一定的隔离作用,腐蚀性离子沿着微裂纹向四周扩散的通道被封闭。即使钢铁基体出现点蚀后,点蚀只能向深度发展,腐蚀也不会扩散,基体无大面积腐蚀,镀层未受到腐蚀破坏。所以,封闭处理后的双层铬耐蚀性要远优于封闭处理后的单层铬。

2.6 封闭效果影响因素分析

封闭效果因镀层质量不同而发生变化。钢铁基体粗糙度、电镀前处理质量、工件外形等都会导致镀层出现各种缺陷[25]。电镀硬铬层越均匀,封闭液在镀层当中渗透和填充的效果越好,其致密性和耐蚀性越优异。相反,镀层缺陷越多,镀层封闭效果越差。试片边缘镀层厚度较中间厚,直角边缘前处理效果差,镀层缺陷率高,所以,直角边及其附近区域封闭效果差,腐蚀往往首先发生在边缘;而中间区域镀层质量相对较好,封闭效果好,耐蚀性更好。所以,提高镀层封闭效果,必须提高镀层质量,提高镀层均匀性,减少镀层缺陷。

3 结 论

(1) 经盐雾实验和户外暴露实验验证,未封闭处理的单层电镀铬和乳白铬/镀硬铬双层铬不满足在热带海域大气环境中长期使用的要求。

(2) 相对于未封闭镀铬层,封闭的单层电镀铬和双层乳白铬/镀硬铬的耐蚀性能够得到大幅度提升,而且封闭处理的双层电镀铬耐蚀性远优于封闭处理单层电镀铬。在双层镀铬层中,树脂填充微裂纹后显著阻碍点蚀向四周扩展。

(3) 封闭效果与镀层质量有关,镀层越均匀,缺陷率越少,封闭效果越好。

(4) 电镀铬封闭技术能够显著提升铬镀层的耐腐蚀性能,满足油缸活塞杆长效服役的要求。