氯化钠溶液与深度共晶溶剂用于对钨钩针的电解抛光

2023-09-15杨玥张晓蕊汪洋林国军金波李焕利董淑娇李杨梁山

杨玥,张晓蕊,汪洋,林国军,金波,李焕利,董淑娇,李杨,梁山*

(1.天津科技大学 理学院,天津 300457; 2.沈阳市曙光金属表面处理有限公司,辽宁 沈阳 110027; 3.威思瀚(天津)科技有限公司,天津 300400;4.天津市通洁高压泵制造有限公司,天津 300385; 5.天津市津一电镀有限公司,天津 300480)

钨具有良好的热学、力学、化学和电学性能,被广泛应用于电子、焊接、医疗器械、纺织领域[1-4]。而钨钩针是由钨金属或钨合金制成的细长棒状物头部呈钩状,主要应用于仪器探针、电极材料、真空电子器件、氧气传感器的加工[5-6]。但是钨钩针尖端太细容易被意外碰撞而折断使其报废。利用电化学抛光的方法可以将钨钩针尖端再生,能显著提高钨钩针的使用寿命。目前国内外主要以传统酸碱电解溶液作为钨的抛光电解液,Deng H等人[7]在高电流和低电压的条件下先使用恒电流法在5.0 wt.%NaOH溶液中对钨表面进行电抛光,然后使用恒电位法在1.0 wt.%NaOH溶液中二次抛光,获得了粗糙度为17.6 nm且光滑平整的表面。宋萍等人[8]以硫酸-甲醇酸性体系作为电解液,对钨箔进行电解抛光,抛光的表面粗糙度和反射率大幅提高,表明该体系完全适用于金属钨的电化学抛光。Han W等人[9]对钨在酸性和碱性电解液中的电解抛光进行了研究,实验结果表明,使用NaOH作为电解质时电流密度增加,表面粗糙度随着电极间间隙宽度的增加而减小,由于所产生的气泡无法及时从狭窄的工作间隙中逸出,造成电抛光效果较差。而用浓酸电解液进行电解抛光后,钨表面的氧化膜又会产生颜色效应。Han W等人[10]在NaCl基电解质中对316 L不锈钢进行电解抛光,获得了与传统H2SO4基电解质相当的电抛光效果。Kityk A A等人[11]研究了青铜在氯化胆碱和乙二醇的共晶混合物中的电抛光行为,得到了无缺陷、有光泽的表面,并且表面粗糙度降低了80 %。因此,此种共晶混合物具有代替传统腐蚀性水基抛光溶液的潜力。

用传统酸碱电解溶液的抛光方法易产生氢脆,降低了再生钨钩针的耐腐蚀性能,使之使用寿命下降,抛光效果不稳定并且还会对环境造成污染。因此急需开发抛光效果好且环保的电解液来替代传统酸碱电解溶液。为提高再生钨钩针的耐腐蚀性能,并降低对环境的影响,本文将采用氯化钠溶液和深度共晶溶剂两种电解溶液应用在对于钨钩针的电解抛光中,并研究了抛光前后钨钩针的耐腐蚀性能。

1 实 验

1.1 氯化钠溶液的配制

称取14.6 g氯化钠,用乙二醇溶解,并定容至250 mL容量瓶中,取出溶液后,再加入13 mL无水乙醇。

1.2 深度共晶溶剂的配制

称取200 g乙二醇与100 g氯化胆碱(2∶1)于烧杯中,并在70 ℃下搅拌,形成无色液体。

1.3 电解抛光

电解抛光在传统的二电极电解池中进行,该电解池由尺寸为500 mm×1200 mm的钌钛网为阴极和钨钩针为阳极组成。阳极和阴极之间的间隙宽度设置为10 mm,电压为4 V,温度为66 ℃,搅拌速度为444 r/min,抛光时间为900 s。

1.4 测试方法

测量电解抛光前后的样品质量,并用公式(1)计算减重率。

使用舜宇SZM-6 体视显微镜测量针尖直径变化情况。利用捷克 FEI_Apreo 场发射扫描电子显微镜(SEM)来观察针尖的表面微观形貌。CHI660E型电化学工作站用于测试钨钩针抛光前后的阳极极化曲线和交流阻抗谱。实验采用三电极体系,钨钩针作为研究电极,钌钛网作为辅助电极,饱和甘汞电极(SCE)作为参比电极,腐蚀溶液为3.5 wt.% NaCl溶液,pH=7.0。阳极极化曲线测试以开路电位作为基准电位,扫描范围在其-0.10 V至+0.6 V范围内,扫描速率为10 mV/S,钨钩针在NaCl溶液中浸泡15 min待稳定开路电位以后进行测试。交流阻抗谱扫描频率为10-2Hz~105Hz。测试完成后对数据进行拟合处理,得到腐蚀电位、腐蚀电流、溶液电阻Rs和电荷转移电阻Rct。

2 结果与讨论

2.1 外 观

使用体视显微镜观察记录针尖直径变化情况,钨钩针尖端为0.7 mm,见图1(a)所示。使用氯化钠溶液作为钨钩针抛光的电解溶液进行电解抛光后钨钩针尖端变为0.1 mm,并且表面更加光滑,见图1(b)所示。使用深度共晶溶剂进行电解抛光后钨钩针尖端变为0.4 mm,但是表面发黑,见图1(c)所示。

图1 体视显微镜钨钩针照片Fig.1 Photograph of a tungsten crochet with a stereomicroscope

2.2 质量变化

通过用实验室电子称重秤测量电解抛光钨钩针前后的质量并记录,做三次平行实验。氯化钠溶液作为钨钩针抛光的电解溶液进行电解抛光前后的质量如表1所示。深度共晶溶剂作为钨钩针抛光的电解溶液进行电解抛光前后的质量如表2所示。氯化钠溶液抛光钨钩针前后的减重率平均为3.0 %,深度共晶溶剂抛光钨钩针前后的减重率平均为1.0 %。氯化钠溶液要比深度共晶溶剂减重率要高,通过外观也可看到前者质量变化更大,抛光效果更好。

表1 氯化钠溶液抛光钨钩针前后质量变化Tab.1 Change in mass before and after polishing of tungsten barbels with sodium chloride solution

表2 深度共晶溶剂抛光钨钩针前后质量变化Tab.2 Quality change before and after deep eutectic solvent polishing of tungsten barbs

2.3 SEM表面形貌分析

图2(a)为钨钩针抛光前的电镜扫描图片,图2(b)为氯化钠溶液抛光钨钩针后的电镜扫描图片,图2(c)深度共晶溶剂抛光钨钩针后的电镜扫描图片。由图2(a)可以看出,电解抛光前的试样表面粗糙留有划痕且表面不够平整。由图2(b)可以看出,在被氯化钠溶液抛光后钨钩针表面明显更加平整。由图2(c)可以看出,表面虽然变平整但是表面有一层黑色物质,是由于有机溶液在钨钩针表面碳化而变黑造成的。

图2 抛光前后电镜扫描图片Fig.2 Electron microscope scans before and after polishing

2.4 电化学测试

2.4.1 阳极极化曲线

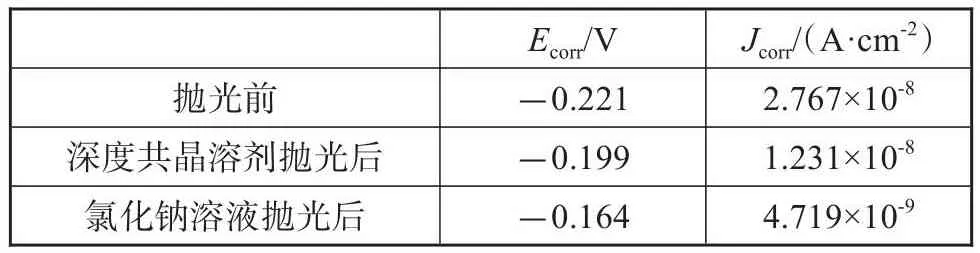

图3为钨钩针抛光前后的阳极极化曲线测试结果,Ecorr的值越正和Jcorr的值越小代表着样品耐腐蚀性能越强[12-14]。表3为相应的拟合结果。由图3和表3可知,深度共晶溶剂抛光后钨钩针的腐蚀电位由-0.221 V(SCE)正移至-0.199 V(SCE),腐蚀电流密度由2.767×10-8A·cm-2降低至1.231×10-8A·cm-2。氯化钠溶液抛光后钨钩针的腐蚀电位由-0.221 V(SCE)正移至-0.164 V(SCE),腐蚀电流密度由2.767×10-8A·cm-2降低至4.719×10-9A·cm-2。可以说明在被氯化钠溶液抛光后的钨钩针耐腐蚀性能最好。

图3 抛光前后的阳极极化曲线Fig.3 Tafel curves before and after polishing

表3 图3中阳极极化曲线的拟合结果Tab.3 Results of the fitting of the Tafel curve in Fig.3

2.4.2 交流阻抗谱

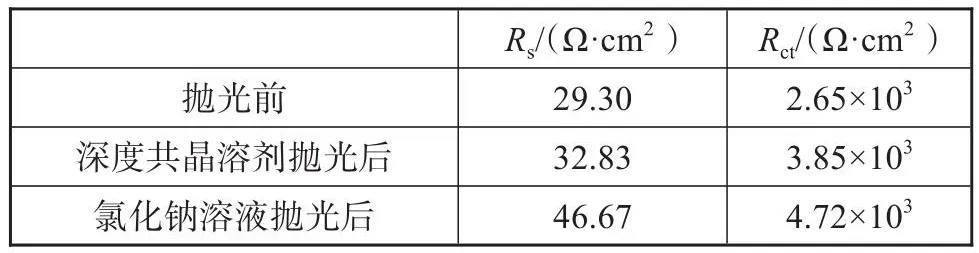

图4所示为钨钩针抛光前后的Nyquist图,图中容抗弧半径与相应的耐腐蚀性成正比[15-17]。从图中可以看出深度共晶溶剂抛光后和氯化钠溶液抛光后容抗弧半径都比在抛光之前要大,其中氯化钠溶液容抗弧半径最大,说明耐腐蚀性能最好。采用图5所示的等效电路对数据进行拟合,拟合结果如表4所示,得到溶液电阻Rs和电荷转移电阻Rct,Rct常用于表示金属的耐腐蚀性能,数值越大表明腐蚀介质扩散越难,耐腐蚀效果越好[18-20]。抛光前、深度共晶溶剂抛光后、氯化钠溶液抛光后的电荷转移电阻分别为2.65×103Ω·cm2、3.85×103Ω·cm2、4.72×103Ω·cm2,可知氯化钠溶液抛光后耐腐蚀性能最好。

图4 抛光前后的阻抗谱Fig.4 Impedance spectra before and after polishing

图5 等效电路图Fig.5 Equivalent circuit diagram

表4 等效电路拟合结果Tab.4 Equivalent circuit fitting results

3 结 论

利用氯化钠溶液和深度共晶溶剂对钨钩针进行抛光处理。氯化钠基电解液表现出很好的抛光效果,针尖明显变细并且表面呈镜面光亮,而利用深度共晶溶剂抛光后钨钩针表面会碳化变黑。通过电化学测试可以发现两个电解溶液抛光后的腐蚀电位正移,腐蚀电流密度减小,电荷转移电阻增大,说明耐腐蚀性能均提高,并且用氯化钠基电解液抛光后的钨钩针耐腐蚀性能最佳。因此,用氯化钠基电解液作为钨钩针抛光的电解液有良好的发展前景,本文所研究的电解抛光工艺为钨钩针表面抛光处理提供了新的绿色且有效的处理方法,可以将钨钩针尖端还原重新投入使用。