水泥稳定碎石-煤矸石性能研究

2023-09-15吴靖江梁朋毅邵景干李文凯

吴靖江 李 瑞 梁朋毅 邵景干 李文凯

(1.中国建筑第七工程局有限公司,河南 郑州 450004;2.河南交院工程技术集团有限公司,河南 郑州 450046)

0 引言

20 世纪70 年代,如何处理煤炭开采过程中产生的大量煤矸石这一难题引起了我国相关部门的重视。经过长期探索实践,现阶段解决的方法有两种:一是集中堆放、集中管理;二是将煤矸石破碎后应用到工程当中,实现资源的循环利用。露天堆放不仅会占用大量的土地资源,同时也会污染周边环境。将破碎后的煤矸石应用到工程当中,不仅能够实现资源的再生利用,符合国家方针政策,同时也能够缓解现阶段工程建设过程中矿料紧缺的难题。

国内道路建设工作者关于煤矸石在工程中的应用研究开展了多次尝试,在铁路、公路、水运等基础设施工程中进行了相关研究,并取得了一定成效。刘春荣等[1]针对煤矸石在路基填筑工程中的适用性进行了研究,并对煤矸石混合物的拌和、运输、摊铺及碾压等施工过程质量控制展开了探讨。结果表明,煤矸石是一种良好的填筑材料,提出了煤矸石作为一种建筑材料的压实度控制方法,并成功应用到了工程中。邱钰等[2]通过研究得出,破碎后的煤矸石颗粒级配及水稳定性较差,但细骨料的掺入能够改善混合料的整体矿料级配,能够被充分压实,可用于路堤填筑,且未风化的煤矸石与粉煤灰具有相似的化学活性,混合料中掺入粉煤灰后,能够作为高等级公路路面基层材料。尹志刚[3]通过正交试验对粉煤灰、风积砂土及煤矸石进行相关性能研究,得出优化后的煤矸石稳定土配合比能够用于道路工程。 裴富国[4]开展了水泥稳定煤矸石替代水泥稳定砂砾的研究,并进行了混合料力学性能的验证,确定了煤矸石的最佳掺量。研究结果表明,水泥稳定煤矸石能够作为路面底基层材料。王贵林等[5]通过试验确定了煤矸石在水泥稳定碎石中的最佳掺量,并开展7 d、28 d 水泥稳定煤矸石无侧限抗压强度试验,得出较高水泥剂量的水泥稳定煤矸石仅适用于低等级的公路要求。孟文清等[6]开展了8 组煤矸石混合料配合比方案研究,并进行了力学性能试验,运用分析模型评价不同胶凝材料对煤矸石混合料力学性能的影响。研究结果表明,随着粉煤灰掺量的增加,试件的无侧限抗压强度也随之增大;大剂量水泥时,粉煤灰掺量对强度结果影响较大;石灰剂量过大时,会对强度结果产生不利影响。刘晓明等[7]选用煤矸石、粉煤灰及赤泥为原材料开展路面基层混合料力学及耐久性能研究。研究结果表明,当煤矸石与赤泥总掺量为75%时,混合料7 d 无侧限抗压强度超过6.0 MPa,同时具备较好的耐久性能。

本文以鹤壁掘进煤矸石为研究对象,以路面基层应用为目标,进行水泥稳定煤矸石配合比优选、抗压强度及回弹模量试验,以期更加合理地利用煤矸石资源,实现资源的循环利用,为煤矸石在水稳基层中的应用提供参考。

1 原材料

1.1 煤矸石

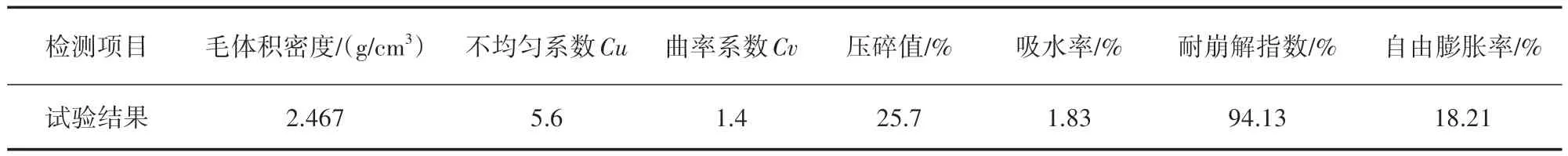

本文选用鹤壁掘进煤矸石展开研究,其矿物组成复杂,质地密实,呈灰黑色或黑色,破碎后的鹤壁掘进煤矸石主要技术指标试验结果见表1。

表1 煤矸石主要技术指标试验结果

1.2 水泥

水泥作为水泥稳定碎石的胶凝材料,其性能的优劣直接影响水稳基层的质量。本研究中水泥选用河南省同力水泥有限公司生产的P·O 42.5 普通硅酸盐水泥,其主要技术指标试验结果见表2。

2 配合比设计

2.1 设计方案

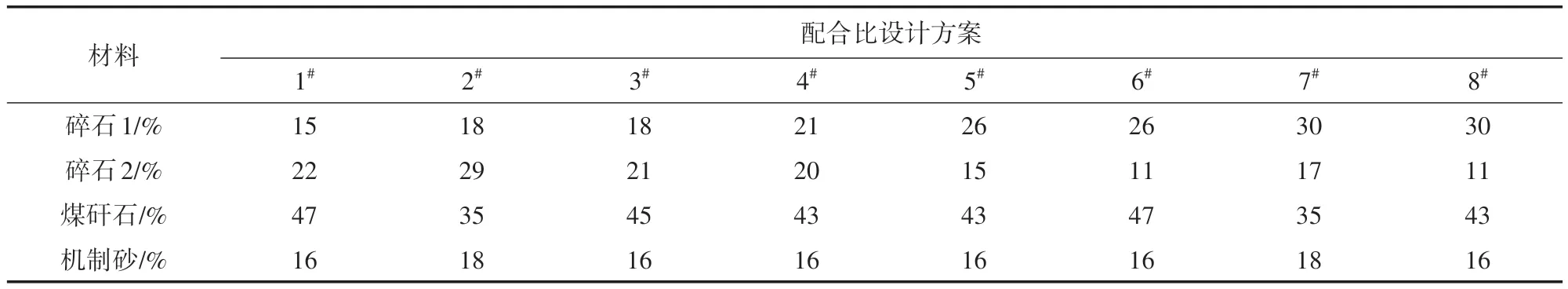

本研究水泥稳定碎石-煤矸石选用粒径分别为20~30 mm、10~20 mm的石灰岩作为粗集料,煤矸石的粒径为5~10 mm,细集料粒径为0~4.75 mm 的机制砂。配合比设计的目的在于确定不同粒径骨料的掺配比例,以确保设计结果满足水稳基层相关性能要求。为最大限度地利用煤矸石,减少成本,实现资源的再生利用,结合各档料的筛分结果,拟定8组配合比方案,见表3。

表3 配合比设计方案

2.2 击实试验

水泥稳定碎石室内击实试验能够模拟现场基层材料被压实的过程,利用重锤下落产生的冲击力来克服骨料之间的摩阻力,通过压缩骨料之间的孔隙来提高试件的密实度,从而提高试件强度,减少后期失稳沉降。为确定不同设计方案混合料的最大干密度及最佳含水率,参照《无机结合料稳定材料击实试验方法》(T 0804—1994)相关要求进行击实试验,水泥剂量统一选用5.8%,击实试验结果见表4。

表4 击实试验结果

由表4 可知,8 组混合料最佳含水量最小值及最大值分别为5.56%、5.77%,相差0.21%;最大干密度最小值及最大值分别为2.297 g/cm3、2.325 g/cm3,相差0.028 g/cm3;8 组设计方案中机制砂与煤矸石总量在53%~63%之间,二者的用量对击实结果有直接影响。由于煤矸石压碎值较大,破碎后的煤矸石更易填充矿料骨架孔隙。

2.3 无侧限抗压强度

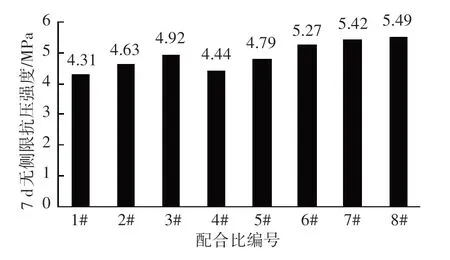

7 d 无侧限抗压强度是水泥稳定碎石配合比设计过程中关键的力学指标,也是半刚性水稳基层施工过程质量控制的主要指标。参照《无机结合料稳定材料试验制作方法(圆柱形)》(T 0843—2009)和《无机结合料稳定材料养生试验方法》(T 0845—2009)中的相关规定,水泥剂量选用5.8%,成型圆柱体标准试件,标准养生7 d 后开展无侧限抗压强度试验,8组方案试验结果如图1所示。

图1 无侧限抗压强度试验结果

由图1 可知,8 组试验方案中7 d 无侧限抗压强度最小值及最大值分别为4.44 MPa、5.49 MPa。方案6#、7#、8#试验结果相对较大,分别为5.27 MPa、5.42 MPa、5.49 MPa。前5 种设计方案的试验结果均低于5 MPa,这主要因为最大粒径为20~30 mm的碎石用量较少,不能形成有效的骨架结构,承载能力不足所导致;方案6#、7#、8#7 d 无侧限抗压强度试验结果均能满足技术细则中强度不小于5.0 MPa的规定,故可作为水泥稳定碎石-煤矸石的合理配比供工程应用。

2.4 力学性能试验

水泥稳定碎石-煤矸石配合比设计完成后,为全面验证混合料的力学性能,应进行抗压强度及抗压回弹模量相关试验,以确定材料的适用范围。参照《无机结合料稳定材料试验制作方法(圆柱形)》(T 0843—2009)和《无机结合料稳定材料养生试验方法》(T 0845—2009)中的相关规定,选用6#、7#、8#三种设计方案展开研究,水泥剂量选用5.8%,成型尺寸为150 mm×Φ150 mm 的标准圆柱体试件,并依次标准养生28 d 和90 d,养生结束后,对试件进行28 d 及90 d 的抗压强度及抗压回弹模量试验,试验结果为路面结构设计提供依据。

2.4.1 抗压强度。结合7 d无侧限抗压强度试验结果,并参照《无机结合料稳定材料无侧限抗压强度试验方法》(T 0805—1994)中的相关规定,对标准试件开展28 d及90 d 的抗压强度试验,试验结果如图2所示。

图2 抗压强度试验结果

由图2 可知,相同设计方案抗压强度的试验结果均随养生龄期的增加而增大,不同设计方案抗压强度的优劣顺序为8#>7#>6#,表明方案8#级配试件不同养生龄期的抗压强度试验结果均最优,其抗压性能最好。三种设计方案均能满足规范关于强度的要求,可应用于高等级路面基层,同时相同养生龄期内方案8#试件的抗压强度试验结果均优于方案6#、7#,方案8#(碎石1∶碎石2∶煤矸石∶机制砂=30%∶11%∶43%∶16%)更接近水泥稳定碎石-煤矸石的最优级配。

2.4.2 抗压回弹模量。水稳基层抗压回弹模量是路面结构设计的关键参数,也是反映路面结构层强度及承载能力的重要指标。抗压回弹模量能够为路面结构设计提供技术参数,同时也能确定水泥稳定碎石-煤矸石材料的应用范围。参照《无机结合料稳定材料室内抗压回弹模量试验方法(顶面法)》(T 0808—1994)中的相关规定,试验前需对试件表面进行水泥净浆抹平处理,结合抗压强度试验结果,选定P=120 kN 为抗压破坏荷载,加载分为6级,每级压力为72 kN,并选用0.6P/2=36 kN 进行预压,然后进行逐级加载、卸载试验,试验过程如图3所示,试验结果如图4所示。

图3 抗压回弹模量试验过程

图4 抗压回弹模量试验结果

由图4 可知,试件抗压回弹模量试验结果随龄期增加而增大,同一龄期,不同设计方案抗压回弹模量大小关系为8#>7#>6#。参照路面设计规范规定,水稳基层抗压回弹模量用于拉应力换算时,推荐范围3 000~4 200 MPa,其中方案8#试件90 d 试验结果达到3 154 MPa,表明该配合比方案满足水稳基层设计要求。

3 结论

围绕鹤壁掘进煤矸石在水稳基层中的应用开展研究,通过配合比方案优选、击实试验、抗压强度及抗压回弹模量试验得出,方案8#(碎石1∶碎石2∶煤矸石∶机制砂=30%∶11%∶43%∶16%)更接近水泥稳定碎石-煤矸石的最优级配,推荐方案8#作为水泥稳定碎石-煤矸石配合比应用到水稳基层当中。