轴对称收扩喷管温度场数值仿真

2023-09-14张少丽周吉利徐兴平潘鑫峰

张少丽,周吉利,徐兴平,王 旭,潘鑫峰

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

随着航空发动机性能提高,轴对称收扩喷管入口温度升高[1-2],且喷管壁温严重不均匀,使得壁面冷却成为影响喷管在加力状态下可靠工作的关键技术。目前喷管温度场计算技术基础薄弱,边界条件及计算方法均不清晰,需对轴对称收扩喷管温度计算方法进行深入研究,对冷却结构进行评估及优化,改善重要内流道件的最高温度及温度梯度,以提高喷管的耐温能力及可靠性。

国内外学者开展了喷管冷却相关研究。Robert[3]研究了热辐射换热;Rodolphe 等[4]研究了固体火箭发动机辐射与湍流耦合多相流动;Hines 等[5]研究了高压腔下冷却问题;张小英等[6]对轴对称矢量喷管红外特性数值开展了研究;Chen等[7]开展了矢量轴对称喷管气膜冷却及壁面温度的数值研究;Zhang 等[8]开展了轴对称矢量喷管气膜冷却与红外特性的耦合分析;Liu 等[9]开展了考虑热传导、对流和辐射的轴对称收敛-扩张喷管壁温计算研究;Pizzarelli等[10]通过2种不同的策略变换冷却通道宽高比,得到喷管功率损失最小、冷却回路压降最小的喷管流道宽高比组合;Ulas等[11]研究喷管冷却通道几何结构和冷却通道数量对推力室和冷却剂最高温度的影响,得出截面可变的最佳冷却结构设计;额日其太等[12]对喷管超声速段壁面排气引射冷却方案气动特性进行了研究,认为冷却喷管可以降低喷管壁面和机身表面的温度,提高飞机的红外隐身能力;额日其太等[13]还对高速热喷流条件下二元收扩喷管扩张段壁面的冷却进行了初步的试验研究,表明冷却出流对喷管壁面的压力分布影响较大,使得不同冷却结构下的壁面压力分布不同,通过对扩张段壁面进行冷却,明显降低了喷管的壁温和红外辐射强度;王建等[14]应用SST 湍流模型对超声速气膜冷却进行了数值模拟,表明吹风比是影响超声速气膜冷效的重要因素,吹风比越大,冷却效果也随之提高;彭威等[15]应用SST 湍流模型研究不同主流进口湍流度下的超声速气膜冷却情况,表明主流进口湍流度对超音速气膜冷却有较大影响,增大主流进口湍流度会减弱超声速气膜冷却效率;彭威等[16]还研究了超声速气膜冷却中激波被抑制的情况,表明壁面开孔能使激波作用的区域壁面附近的压力分布均匀,有利于冷却效果的提高;金捷等[17]对轴对称矢量喷管偏转状态和未偏转状态的壁温进行了对比,表明矢量状态喷管同一轴向位置处的周向壁温相对差值达15%。以上研究均未开展喷管入口温度场的不均匀性和实际冷却结构热变形导致的冷却通道变化对喷管壁温的影响分析。

本文通过加力燃烧室和喷管联合仿真,探究了收敛段隔热屏结构、冷却通道高度和冷却气流量等因素对轴对称收扩喷管壁温的影响规律。

1 物理模型

针对轴对称收扩喷管收敛段隔热屏不同结构和不同冷却通道高度进行了3 维建模,并进行了全3 维数值仿真计算,轴对称收扩喷管模型如图1 所示。由于该模型空间结构的对称性,采用周期性边界条件,选取1/15模型进行数值计算。收敛段不同隔热屏结构如图2 所示,包含短收敛段隔热屏(隔热屏长度未到喉道位置)、短收敛段隔热屏-后端弯边(后端中间部分为向前凹的弧形,可将冷却气向两侧引流并且有利于释放热变形)、长收敛段隔热屏(隔热屏长度到喉道位置)、全环收敛段隔热屏结构(整个收敛段周向均有隔热屏)以及无隔热屏结构。

图1 轴对称收扩喷管模型

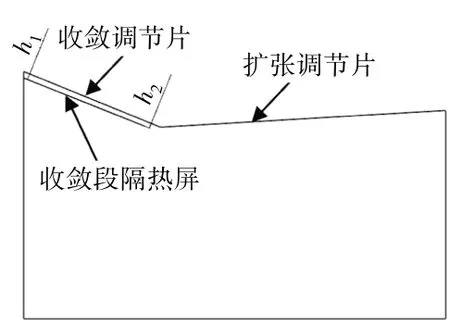

冷却通道高度如图3所示,h1为入口高度,h2为出口高度。对4 种冷却通道高度进行了数值计算:h1=10、h2=13;h1=10、h2=8;h1=8、h2=6;h1=6、h2=4,单位均为mm。

图3 冷却通道高度

2 计算方法及验证

由于加力燃烧室的不均匀性,导致轴对称收扩喷管入口流场参数具有不均匀性,该截面温度场作为喷管壁温计算的输入具有至关重要的作用,因此不能采用均匀温度场代替,需要通过数值计算得到相对真实的温度场。

如果直接采用加力燃烧室部件数值计算的出口截面数据作为喷管入口数据,由于该截面气流是亚音速气流,下游喷管结构会对其产生影响,在未考虑喷管的影响下,会产生偏差,表现为:以加力段出口压力为入口,则流量不匹配;以流量为入口,则压力不匹配。这会导致计算喷管壁温时出现偏差。

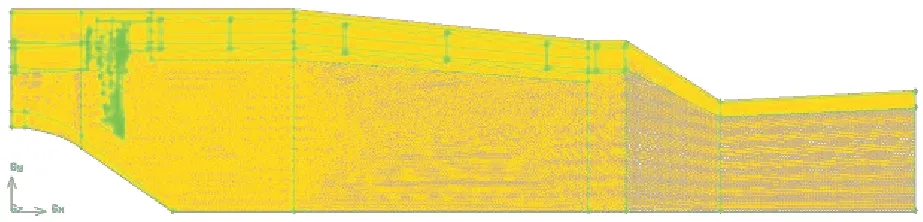

为了得到适合喷管进行数值计算的入口参数,采用加力燃烧室和喷管联合计算,考虑结构特点选取八分之一模型,加力燃烧室保留了合流环、中心锥、火焰稳定器、隔热屏等零件,喷管去掉收敛隔热屏,通过简化喷管模型减少网格数量,增加计算速度。加力和喷管联合仿真物理模型如图4 所示,加力和喷管联合仿真网格如图5 所示。采用Gambit 商用软件进行网格划分,采用结构和非结构混合网格,在壁面处加密,y+=60~120,网格总量控制在350万左右,已完成网格无关性验证。

图4 加力和喷管联合仿真物理模型

图5 加力和喷管联合仿真网格

采用基于密度的算法进行计算,流体为可压气体,外涵为空气,内涵为涡轮后燃气(完全燃烧),湍流模型为标准K-e模型,壁面函数为标准壁面函数,燃烧模型为E-D模型,辐射采用DO 模型,壁面的平均发射率取为0.8。内外涵入口设为压力入口,外内涵压比为0.96,外内涵温度比为0.266,喷管出口设为压力出口,环境压力为101325 Pa,环境温度为288 K。

加力和喷管联合仿真喷管入口截面温度场如图6 所示。将该截面的流场参数(温度、压力、组分等)以profile 格式导出,用于轴对称收扩喷管温度场数值计算的入口参数设置,连续性方程、动量方程、能量方程均采用2 阶迎风差分格式进行离散,运用耦合显示求解进行迭代计算,流体为可压气体,湍流模型采用标准k-e两方程模型,壁面函数为标准壁面函数,辐射采用DO模型,壁面的平均发射率取为0.8。

图6 加力和喷管联合仿真喷管入口截面温度场

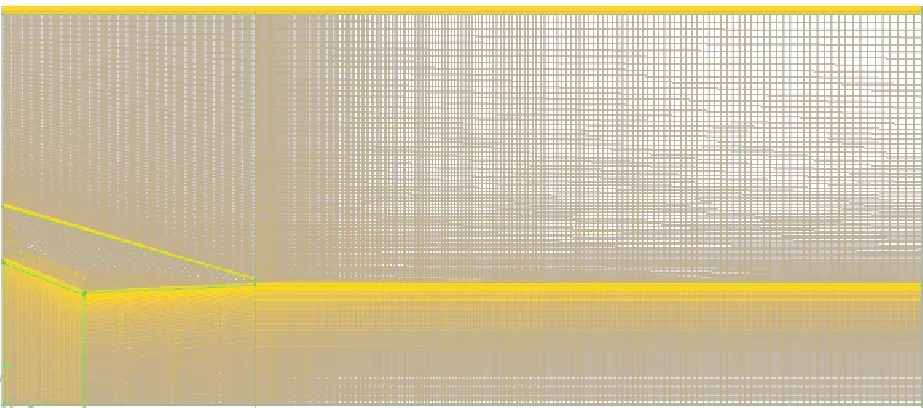

图7 轴对称收扩喷管温度场计算网格

轴对称收扩喷管温度场计算网格如同7 所示,采用Gambit 商用软件进行网格划分,采用结构和非结构混合网格,在壁面处加密,y+=30~70,并完成网格无关性验证,网格总量由50 万增加到100 万左右时,喷管收敛段和扩张段壁温变化在10 ℃以内,因此网格总量选取50万。

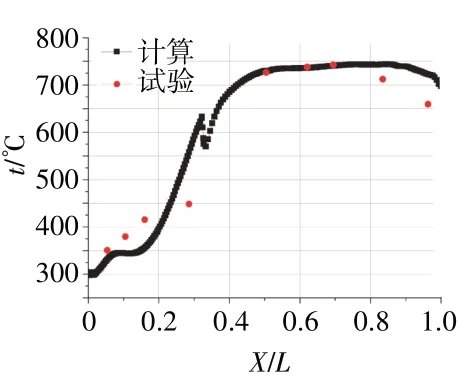

选取收敛调节片和扩张调节片中心线位置,进行了数值计算与试验数据的对比分析,调节片链壁温数值计算与试验对比如图8所示,壁温测试采用K 型热电偶,精度±1%。从图中可见,数值计算结果与试验结果吻合较好,壁温最大相差50℃左右,验证了轴对称收扩喷管温度场计算方法的有效性。

图8 调节片链壁温数值计算与试验对比

3 计算结果与分析

3.1 隔热屏形状对喷管温度场影响

隔热屏的长度和宽度会影响冷却气的流动,因此在冷却通道高度h1=10 mm、h2=8 mm 的基础上,对无收敛段隔热屏和4 种不同隔热屏结构的喷管模型进行了3 维数值仿真计算:短收敛段隔热屏、长收敛段隔热屏、全环收敛段隔热屏、短收敛段隔热屏-后端弯边。隔热屏形状对壁温的影响如图9 所示。从图中可见,隔热屏结构直接影响了冷却气的流动方向,进而影响冷却气对壁面的冷却结果:

图9 隔热屏形状对壁温的影响

(1)无收敛段隔热屏时冷却气对喷管周向进行了均匀冷却,但整体冷却效果差,冷却气未得到更好的利用;

(2)在收敛调节片上增加隔热屏时冷却气对收敛调节片和扩张调节片进行了很好的冷却,收敛密封片和扩张密封片却未得到有效冷却;

(3)将收敛调节片上的隔热屏加长后,扩张调节片的温度进一步降低,但是扩张密封片的温度进一步升高,喷管最高壁温增加,周向温差变大,喷管扩张密封片可靠性降低;

(4)全环隔热屏时冷却气对喷管周向进行了更有效地均匀冷却,降低周向温差,提高喷管可靠性;

(5)将隔热屏后端直边改为弯边时,扩张调节片温度分布由U型变成V型,扩张调节片温度明显升高,同时扩张调节片周向温差增大,扩张密封片温度降低。

产生以上计算结果的主要原因为收敛段隔热屏阻止了核心流气体与冷却气的掺混,冷却气可以对后面的扩张段有效冷却,无隔热屏的位置冷热气流很快完成掺混,后面的扩张段无法得到较好的冷却,因此需要根据实际使用需求进行隔热屏结构优化,得到最佳的冷却结构,通过以上理论分析,在结构可实现的前提下,全环隔热屏可以对喷管收敛段和扩张段实现最有效的冷却。

3.2 冷却通道高度对喷管温度场影响

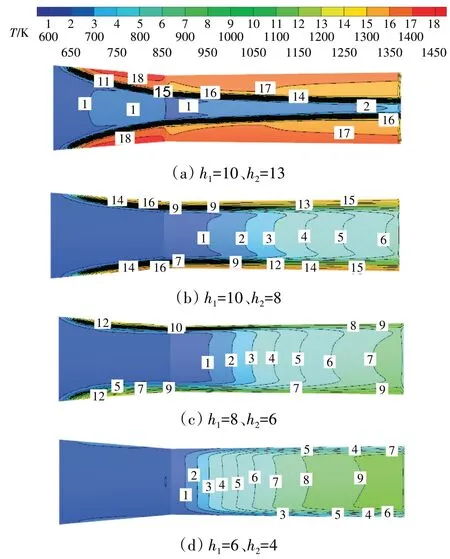

冷却通道的高度对冷却气的流动有一定的影响,因此在短收敛段隔热屏的基础上,对4 种冷却通道高度进行了数值计算:h1=10 mm、h2=13 mm;h1=10 mm、h2=8 mm;h1=8 mm、h2=6 mm;h1=6 mm、h2=4 mm,冷却通道高度对壁温的影响如图10 所示。以h1=10、h2=8为基准模型,将其他3种模型与其对比,从图中可见:

图10 冷却通道高度对壁温的影响

(1)喷管冷却通道出口高度增加,扩张调节片中间部分温度降低,扩张调节片两侧温度和扩张密封片温度急剧升高;

(2)当喷管冷却通道减小2 mm时,扩张调节片温度升高50 ℃,扩张密封片温度大幅度降低;

(3)当喷管冷却通道减小4 mm时,扩张调节片温度升高150 ℃,扩张密封片温度大幅度降低。

由以上分析可知冷却通道高度对喷管壁面温度的分布有很大影响,增大冷却通道高度可降低调节片的温度,同时密封片温度升高;减小冷却通道高度可降低密封片温度,同时扩张调节片温度升高。

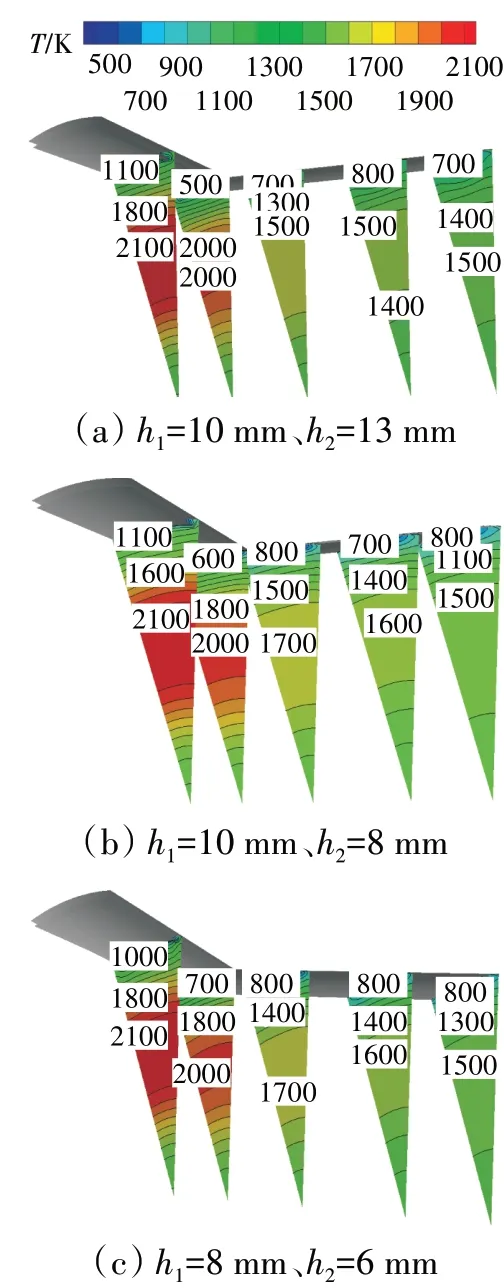

在冷却流量一定的情况下,冷却通道的高度变化会影响冷气流的流动,不同截面温度和速度如图11、12 所示。随着冷却通道减小,贴壁处的速度和温度由圆形到椭圆形再到条形变化,随着冷却通道高度减小冷却气速度增加,冷却气贴壁效应减弱,周向低速高温气流不易向冷却气方向流动,反而冷却气更容易向两侧高温低速区流动,使得喷管周向壁面温差减小,收敛和扩张段调节片壁面温度升高,收敛和扩张段密封片温度降低。

图11 不同截面温度

图12 不同截面速度

3.3 冷却气流量对喷管壁面温度的影响

在长收敛段隔热屏和冷却通道高度h1=10 mm、h2=8 mm 的基础上,将收敛段冷却通道设置为流量入口,保持冷却气入口温度不变的情况下,进行了以下5 种不同冷却气流量的3 维数值仿真计算:q=3、4、5、6、7 kg/s。

冷却气流量对喷管壁面温度的影响如图13 所示。从图中可见,随着冷却气流量的变化,扩张段高温区域和最高温度均具有明显的变化,以q=5 kg/s 为基准,将其他冷却气流量与之对比,得到以下结论:

图13 冷却气流量对喷管壁面温度的影响

(1)冷却气流量增加1 kg/s,扩张段最高温度降低200 ℃;

(2)冷却气流量增加2 kg/s,扩张段最高温度降低450 ℃;

(3)冷却气流量减少1 kg/s,扩张段最高温度升高50 ℃,高温区域明显增加;

(4)冷却气流量减少2 kg/s,扩张段最高温度升高50 ℃,高温区域进一步增加。

根据扩张段使用材料的耐温能力适当提出喷管冷却气需求,避免出现过度冷却或冷却不足的情况,满足实际需求为最佳选择。

4 结论

(1)收敛段隔热屏阻止了核心流气体与冷却气的掺混,冷却气可以对后面的扩张段有效冷却;全环隔热屏对喷管整个收敛段和扩张段均可有效冷却,降低喷管最高温度和周向温差;

(2)采用短收敛段隔热屏时随冷却通道高度增加,调节片温度降低,密封片温度升高,计算模型显示喷管冷却通道减小2 mm 时,扩张调节片温度升高50 ℃,扩张密封片温度大幅度降低;

(3)随冷却气流量增加,喷管扩张段最高温度大幅降低,计算模型显示冷却气流量增加1 kg/s,扩张段最高温度降低200 ℃。