金能矿回风巷综掘面粉尘运移规律和综合降尘技术研究

2023-09-14田东升

田东升

(华阳集团矿山救护大队,山西 阳泉 045008)

1 工作面概况

金能煤矿是霍州煤电集团的基建矿井,位于山西省忻州市静乐县,预计2023年9月进入联合试运转。其中一采区回风巷位于2号煤层内,煤层层理中等发育、节理发育,平均厚度9.8 m、平均倾角12°.工作面最大瓦斯绝对涌出量为0.09 m3/min,最大二氧化碳涌出量为0.51 m3/min,煤尘爆炸性等级为Ⅱ级。一采区回风巷长1 306 m,断面为5 440 mm×4 120 mm.利用佳木斯EBZ150掘进机掘进,型号为FBDY-No7.1的2×30 kW对旋式局部通风机向工作面供风,供风量为500 m3/min,压入式柔性风筒直径800 mm.

2 回风巷粉尘运移规律

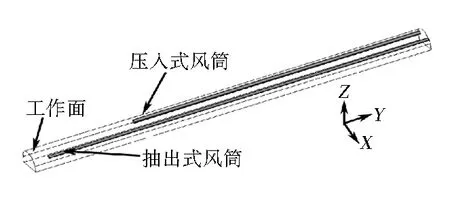

综掘面产尘的主要来源是掘进机截割头的快速截割掘进作业。截割头旋转碰撞煤壁,煤体破碎的过程中伴随着大量粉尘产生[1-2]。在工作面压入式通风条件的影响下,粉尘随风流快速移动到巷道后方,逐渐污染整条巷道。高效治理粉尘首先要明确粉尘的扩散路径,在其扩散路径上施加降尘措施,以实现粉尘防治[3]。根据一采区回风巷现场条件建立了粉尘运移数值模拟简化模型,模拟巷道长50 m,巷道断面为5.4 m×4.1 m.在巷道一侧设置直径为800 mm的压入式风筒,风筒风量为500 m3/min,在巷道迎头处设置简化的掘进机,其长×宽×高=10 m×2.7 m×1.8 m,如图1所示。

图1 巷道简化数值模拟模型

根据工作面掘进工艺状态,巷道始终处于正压通风条件下,开始掘进时,掘进机截割头截割产生的粉尘在风流条件下开始向巷道内扩散[4-5]。因此数值模拟时,先对工作面供风,然后在工作面迎头处的粉尘源释放离散相粉尘颗粒。粉尘释放后第10 s、第20 s、第40 s和第60 s时刻的粉尘分布情况如图2所示。

图2 粉尘源释放后不同时刻下粉尘扩散状态

图中迹线表示风流轨迹,圆球代表粉尘颗粒,颗粒颜色的深浅代表浓度高低。根据图2可以看出,掘进工作开始后60 s内的粉尘分布状态。当粉尘开始从掘进面迎头的尘源中释放出来时,粉尘逐渐在巷道内扩散,大部分粉尘在压入式风流的作用下朝向风筒相对一方即回风侧流动。循环风流和巷道的后半段所分布的粉尘只有一小部分,根据长期现场粉尘分布状态观测结果和模拟结果结合分析,由于不同大小粉尘颗粒受重力作用差异较大,粒径不同的粉尘在巷道内不同的分布特征存在较明显的不同,巷道内不规则的小部分粉尘积聚以直径较小的颗粒为主,巷道底板附近出现较为集中的高浓度粉尘位置主要存在于距离工作面迎头后20 m的回风侧一端,并且对粉尘浓度沿巷道走向长度分布规律的分析表明,粉尘浓度最高的位置始终是掘进机截割头截割煤壁的位置,说明该位置处应该是降尘措施的首要作用位置,这样能够从源头上治理粉尘,第一时间阻止其向空气中扩散[6]。

为了更深一步分析巷道内部粉尘浓度分布规律,获取数值模拟中粉尘源释放60 s时的巷道走向截面上的粉尘浓度,截面分别为x=1 m处(即巷道回风侧)、x=2.5 m处(即巷道中部)和x=4 m处(此处为进风侧)3个位置。巷道内部的粉尘浓度较高处大部分出现在x=1 m(即回风侧),而x=2.5 m和x=4 m处(中部和进风侧)是存在局部的高浓度粉尘积聚区域,因为根据施工现场条件,回风侧的灰尘由于风速较高而容易随风流运移至较远位置,正是随风流运移的特征造成巷道回风侧粉尘浓度高。因为在距离掘进面迎头50 m处,巷道中部和回风侧仍有较大的粉尘堆积,较小的粉尘颗粒受重力沉降作用影响较小,更容易收到风流和空气阻力及浮力作用而长时间悬浮在空中,从而在巷道的回风侧更远的地方出现。随着掘进面迎头距离越大,回风侧粉尘消散程度也逐渐增大。

3 综合降尘方案及应用效果

3.1 降尘技术应用

结合金能煤矿一采区回风巷现场的具体工作情况并结合粉尘浓度分布的数值模拟结果,发现掘进机截割头截割产尘位置处的粉尘浓度最高,因此直接针对掘进机截割头降尘的效果相对最佳。参照规定,决定不采用掘进机自带的内外喷雾技术。主要是由于内喷雾的喷嘴在截割头上,长期的截割作业造成内喷雾喷头经常损坏、堵塞,严重降低了内喷雾的雾化效果;外喷雾耗水量大且雾化效果不佳,喷射位置无法有效包裹截割头周围,仍然有较大范围的粉尘逃逸通道,降尘效果较差[7]。

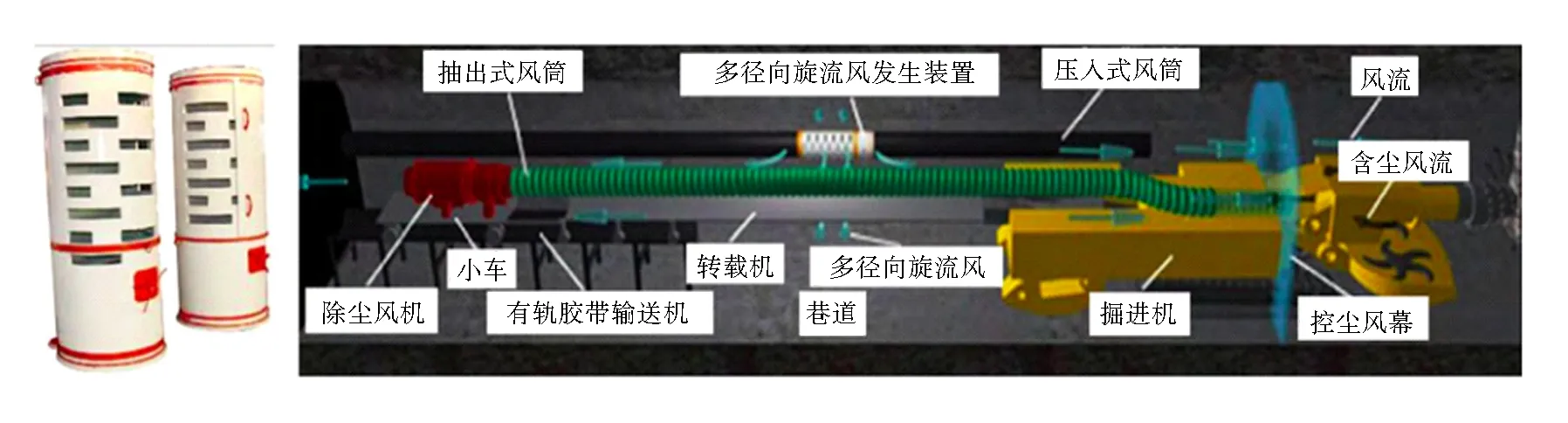

这里选用新式泡沫降尘技术进行综掘机截割头粉尘高效治理。在掘进机一运与二运转载点处采用闭合式喷雾降尘装置,在带式输送过程中,采用接触控制方式控制喷雾降尘技术的开启与关闭。对整个巷道断面的风流采用全断面自动控制喷雾帘技术进行治理。除这几种除尘技术以外,对粉尘堆积进行人工定时清理,并加大定时洒水冲刷等作业力度。图3为回风巷综掘工作面粉尘综合控制方案示意。

图3 粉尘综合控制方案示意

1) 煤层注水技术。对工作面煤层进行了注水可行性性能测试,发现该煤层煤样的孔隙率为1.9%,原始含水率为1.87%,吸水率为2.3%,普氏系数为0.53.根据前人研究结果表明,当煤层内的煤样普氏系数>0.4,吸水率>1%,含水率<4%时,可以实施煤层注水。但需要指出的是,该煤层煤样的孔隙率较小,仅为1.9%,整层注水效果可能并不够理想。根据截割工作面作业实际以及降尘技术的投入产出比分析,决定在掘进机正常截割煤层时不注水,当截割至断层等含夹矸较多的位置产尘量激增时,在掘进面迎头采取煤层钻孔注水技术,这样既能够向煤层内部注入水分使其预先润湿,降低内部原有粉尘,还能够通过打钻孔、高压注水等方式降低煤层的强度,降低细微颗粒粉尘的产生量。注水时水压为8 MPa、钻孔方向和巷道轴向平行、钻孔垂直间距为1 m、水平间距为2 m.

2) 泡沫抑尘技术。一采区回风巷煤层具有疏水特性,并且现有的喷雾降尘技术效果不佳,因此更改为泡沫降尘设施,以防治工作面上的高粉尘源并通过泡沫沉降和捕集掘进头产生的粉尘。泡沫通过固定在掘进机截割臂上的6个弧扇形泡沫喷头喷射,喷头扩散角度为60°,发泡剂为阴离子表面活性发泡剂。

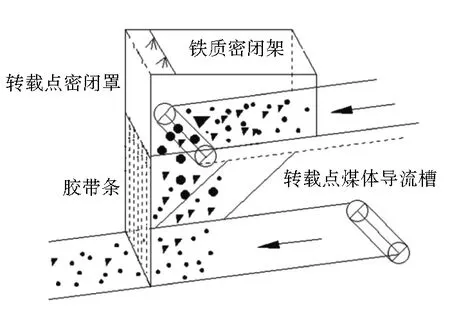

3) 密封喷雾降尘技术。转载附近煤流靠自身重力下降,在下胶带上相互撞击会产生粉尘并造成沉积粉尘飞扬,转载点的降尘是通过喷雾和密封工作区域来实现的,通过密闭盖实现降尘空间密封,喷雾系统通过风、水联动的触觉式自动控制实现。如图4所示。

图4 转载点喷雾降尘

4) 定点接触喷雾降尘技术。煤流在胶带机上随着胶带高速运移,相互之间存在较大的摩擦、振动、碰撞等作用,因此内部将产生大量粉尘,每到转载点处内部产生的粉尘就会被抛向空中。因此在胶带上每隔400 m安装触觉喷雾装置。

5) 净化巷道全断面风流。在人员经过全断面喷雾帘的时候,红外传感和光控传感装置能够感应到人员的存在,就会立即停止喷雾作业,全断面喷雾共设置有2道,间隔为40 m.

6) 根据数值模拟结果可以看出,在综掘面掘进头处一直到距离掘进头50 m的位置内都存在粉尘,因此在距离掘进面50 m的范围内设置两个净化水幕帘,第一道水幕帘固定在掘进机机身上位于掘进机司机身后,第二道水幕帘位于一运转载点后方。同时,由于掘进机截割时产生的粉尘容易堆积在风筒和巷道墙体上,因此对因掘进作业而产生的积尘实施降尘措施,重点位置为巷道的两帮、风筒、胶带机支架上。

3.2 降尘效果分析

在回风侧距离掘进迎头25 m处,设置了测尘点测定不同降尘措施下的粉尘治理效果,如表1所示。

表1 各测尘点粉尘浓度

除尘率按照公式(1)计算。

(1)

式中:μ为除尘率,%;c1为没有降尘措施时的粉尘浓度,mg/m3;c2为采用综合降尘措施后的粉尘浓度,mg/m3.

无降尘技术时,回风侧距掘进迎头25 m处掘进机截割产生的全尘和呼尘浓度分别是563.7 mg/m3和214.6 mg/m3.利用煤层注水、泡沫降尘、水幕帘降尘的综合降尘措施以后,全尘和呼尘浓度被降低至25.3 mg/m3和11.7 mg/m3,降尘率分别是95.5%和94.5%.煤层注水技术能够减少截割时的粉尘产生,实测结果表明粉尘浓度降幅可达到20%.掘进机自带外喷雾降尘效果仅为50%附近,效果较差。

4 结 语

对回风巷掘进过程中的粉尘分布特征的数值模拟结果表明,回风侧粉尘浓度明显较高,巷道中轴线附近以及进风侧也会出现局部粉尘积聚情况。设计了煤层注水、泡沫降尘、全断面水幕帘和转载点封闭喷雾降尘技术。在无降尘技术时,回风侧距掘进迎头25 m处全尘和呼尘浓度分别是563.7 mg/m3和214.6 mg/m3.利用煤层注水、泡沫降尘、水幕帘降尘的综合降尘措施以后,全尘和呼尘浓度被降低至25.3 mg/m3和11.7 mg/m3,降尘率分别是95.5%和94.5%.煤层注水能够降低粉尘产生浓度。