TBM盾构机岩巷掘进巷道稳定性分析与支护方案研究

2023-09-14王磊

王 磊

(山西新元煤炭有限责任公司,山西 晋中 045400)

我国煤炭生产以地下开采为主,煤层赋存条件复杂,煤层厚度不一[1],随着综采技术的发展,国内已出现了年产数百万吨级、甚至千万吨级的超级工作面,回采巷道长度和数量均大幅度增加,从而使巷道快速掘进成为煤矿高效集约化生产的关键[2-3]。

传统岩巷采用爆破技术掘进,主要可分为中深孔爆破技术和光面爆破技术,虽然技术工艺较为成熟,但也有着施工速度慢、精度不够高、安全隐患大等缺点[4-5]。盾构法目前被广泛用于隧洞施工,这种方式具有自动化程度高、节省人力、施工速度快和对地面建筑物的影响小等特点[6];而在煤矿井下巷道掘进领域,盾构法尚未大面积普及应用,目前国内只是部分矿井围绕盾构机掘进进行了技术探索和工程实践,何杰等[7]针对煤矿岩巷掘锚失衡、成巷效率低问题,结合矿井现有条件,设计了集掘、支、装等多工序协调统一的盾构施工技术体系,进行了工程实践并取得了良好成果。李刚等[8]通过研究盾构法煤矿巷道掘进的技术方案、施工工序、导向系统等新技术,分析传统的巷道掘进方式和盾构法掘进方式在实际生产中应用效果,表现出盾构法煤矿掘进快速、高效、安全、降成本的优势。马忠跃[9]为提高岩石巷道掘进效率,积极探索盾构掘进技术。并成功实验,与钻爆法相比,掘进速度提高了5倍,工作面粉尘、员工劳动强度显著降低。现有围绕煤矿井下巷道盾构机快速掘进方面的研究取得了一定的进展,现场也取得了良好的应用效果。论文以新元公司9110工作面高抽巷为背景,针对软岩巷道变形快,支护难度大等问题,设计采用盾构法掘进瓦斯抽采巷道,在此基础上,使用有限元分析软件Phase2D建立模型分析巷道围岩损伤特征,提出巷道支护方案并进行分析及工程实践,为软岩巷道快速掘进的围岩控制提供支持。

1 工程背景

新元公司9110工作面开采9号煤,巷道埋深560 m,工作面为高瓦斯赋存矿井,为降低开采过程中瓦斯涌出超限的技术难题,设计在工作面上覆裂隙带范围内布置高抽巷对瓦斯进行抽采。为提高高抽巷掘进效率,设计采用盾构掘进技术开掘工作面高抽巷。高抽巷的层位布置在4号煤底板下方7 m左右的砂质泥岩中,如图1所示。

图1 高抽巷位置钻孔岩性综合柱状图

施工层位具体岩性包含砂质泥岩3.13 m,上部为泥岩,下部为粉砂岩。本层厚度变化较大,不稳定,呈粉末状。该巷埋深较深,地表水对工作面没有直接影响。主要充水因素为顶板砂岩弱含水层,充水方式为顶板裂隙淋头水。预计该巷正常涌水量为0.5~5.0 m3/h.

2 盾构机盘形滚刀破岩过程分析

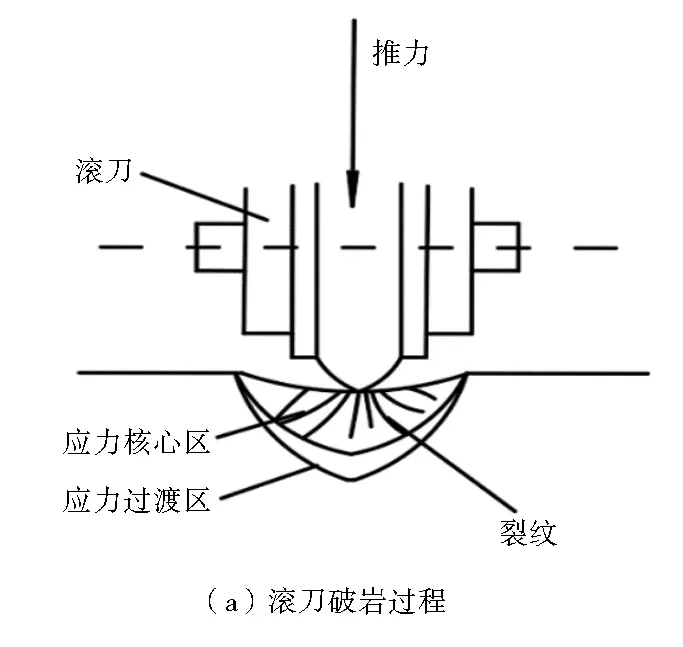

在盾构施工过程中,滚压型刀具主要应用于岩石地层,盘形滚刀紧压在岩面上,在刀盘转动和推动下切出圆形沟槽[10-11]。

盾构推力和刀盘扭矩的设计计算依据来自岩石抗力,在实际工作中,盘形滚刀受到的岩石抗力通常分解为两部分,垂直力Fv和滚动力Fr:

(1)

(2)

式中:r为盘形滚刀的半径;ψ为刀刃上压力的分布常数;T为滚刀的刃宽或刃厚;θ为盘形滚刀接岩角;P0为压碎区承受的压力,它根据岩石强度和切削几何参数估算,即:

(3)

式中:σc为岩石无侧限抗压强度;σt为岩石抗拉强度;C'为系数,取2.1;S为刀间距。

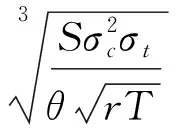

滚刀破岩过程如图2所示,岩石地层中滚刀破岩主要经历以下3个阶段:

图2 滚刀破岩示意

1) 挤压阶段:滚刀受推力切削岩石,导致变形和产生接触力。岩石粉碎成碎块并形成应力集中区。

2) 起裂阶段:接触力超出岩石强度,出现裂缝。裂缝形成为滚刀破岩提供前提。接触力过渡区位于应力集中区下方。

3) 破碎阶段:相邻滚刀刀间距达到一定条件时,岩石裂缝互相连接,表层岩石挤压分离成碎块脱离开挖表面。

在盾构施工过程中,滚刀组合根据一定的刀间距进行布局,刀间距一般选择岩石破碎比能耗来衡量合理与否:

(4)

式中:SE为岩石破碎比能耗;F为破岩力;P为贯入度;S为破岩相邻滚刀刀间距。

其他条件相等或接近时,比能更小的刀间距则为最优刀间距,合理的刀间距能够使两把滚刀在破岩过程中相互作用,刀具之间的岩石经过张拉破裂和剪切破裂而完全破碎,其破碎的岩石体积远大于单把刀具破岩时岩石破碎体积的2倍。

3 盾构机掘进的围岩损伤特征分析

3.1 数值模拟模型建立

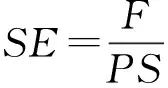

采用Rocscience Phase2D数值模拟软件进行模型的建立,基于有限元法计算分析岩体的变形破坏,模拟模型中岩层的物理力学参数依据实验室测定数据换算得到,如表1所示。

根据高抽巷位置及所处地质条件,建立巷道掘进的数值模拟模型,采用Phase2D数值模拟软件进行研究,模型尺寸宽×高=34 m×23 m,X轴为工作面长度方向,宽34 m;Y轴为竖直方向,高23 m;Z方向为垂直于模型方向,即巷道推进方向。掘进巷道直径为3.53 m,巷道主体部分处于砂质泥岩,厚3.13 m.覆岩未建模部分采用等效均布载荷加载于模型四周。数值模型如图3所示,模型的四周施加位移约束。

图3 数值模型

3.2 掘进全过程巷道围岩损伤特征

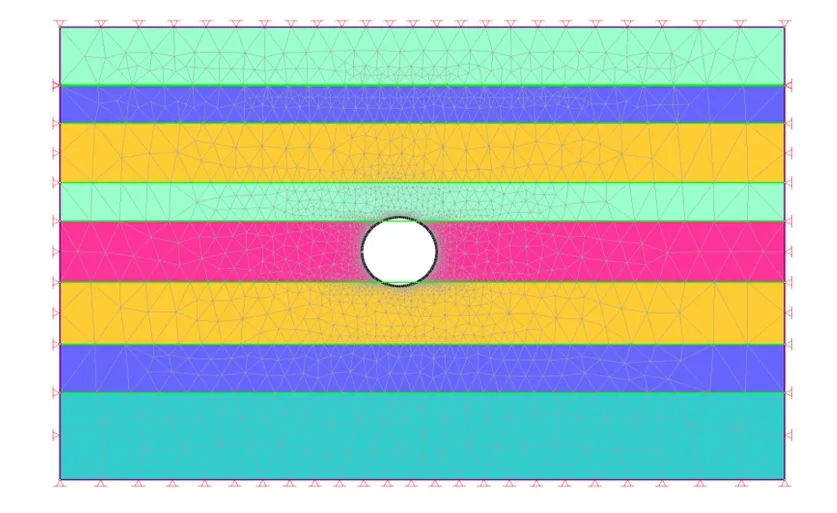

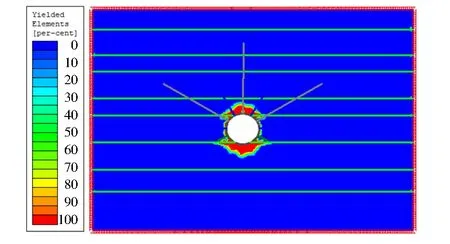

1) 巷道围岩塑性区。由巷道开挖至二次应力调整平衡后,模拟得到巷道围岩塑性区如图4所示。

图4 巷道围岩塑性区图

巷道围岩形成塑性区是多种因素综合作用的结果,塑性区形态主要受围岩中应力状态的影响。其中,非圆形塑性区是由于围岩受到双向不等的应力作用。模拟结果表明,塑性区主要分布在巷道的四周,上下部的塑性区较大,而水平方向的塑性区较小,这是因为巷道开挖后,围岩应力状态改变,巷道表面围岩由三向应力状态转变为双向甚至单向应力状态。在巷道表面,应力的突然卸载造成围岩中产生较大的偏应力,而竖直的产生的偏应力很明显大于水平产生的偏应力,导致竖直塑性区比水平塑性区大。在左右斜上方和斜下方塑性区沿着巷道所处岩层与上下岩层交界处扩展,塑性区形状形成“工”字形结构,整体塑性区距巷道范围为0~1.8 m.

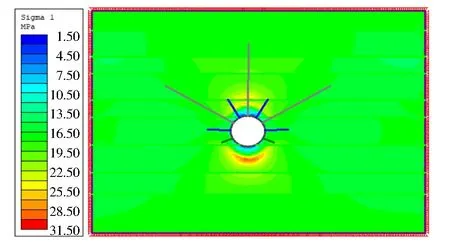

2) 巷道围岩支承应力分布。模拟得到巷道围岩支承应力分布特征如图5所示。

图5 巷道围岩应力分布区图

由图5可知,巷道围岩竖直方向应力在巷道上下方呈现应力集中区域,应力值自巷道向外先增大后减小,巷道顶底板围岩为低应力区,原因是岩石破坏导致其无法承载应力,这与塑性范围相符合,巷道上方围岩应力集中于软岩与较软岩层交界。整体应力值范围在1.5~31.5 MPa范围内波动。

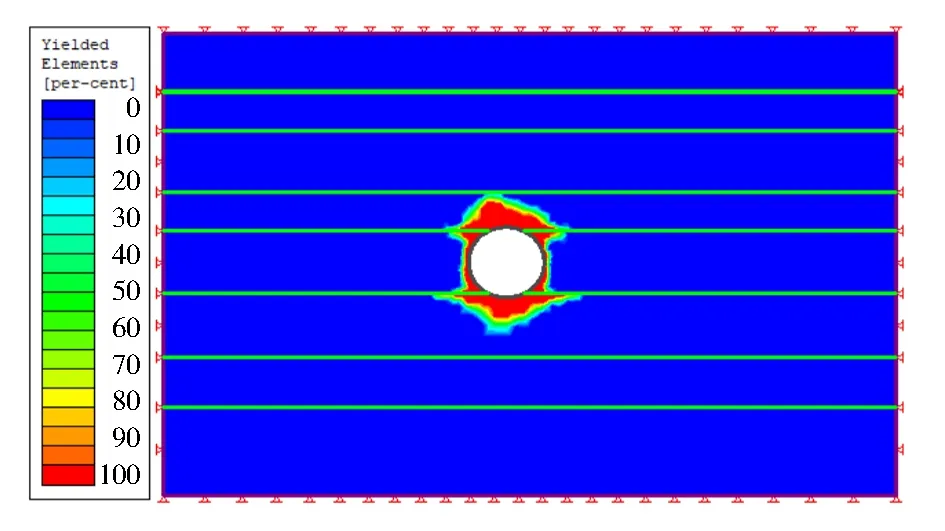

3) 巷道围岩变形特征。模拟得到巷道围岩变形特征如图6所示。

图6 巷道围岩变形特征

可以看出,巷道围岩整体位移变化趋势呈波纹扩展,位移由巷道向外逐步减少,水平方向位移区域较大,自巷道向两帮位移变化缓慢,水平位移最大值为0.8 m.巷道围岩竖直方向位移区域较小,但位移值变化明显,最大竖直位移为1.4 m,巷道围岩整体的位移范围为0~1.5 m.巷道周围主要受剪切破坏,绕巷道呈“工”字形分布,与应力分布和塑性区分布相符合。

4 盾构机掘进巷道支护参数设计及效果分析

4.1 支护方案及模型建立

通过上述模拟研究可以发现,巷道圆形断面相比矩形断面受力条件要好,但未支护条件下巷道围岩仍发生较大的塑性区破坏和变形,为配合盾构机的快速掘进,保证盾构机快速掘进的可行性,结合矿井实际条件,设计对圆形巷道采用锚杆、锚索、钢筋网、喷混凝土联合支护。

巷道断面直径3.53 m,选用锚杆锚索联合支护,顶部每排布置5根锚杆并在每排锚杆中部布置2根锚索,帮部每排布置4根锚杆且在最底角布置2根右旋锚杆,见图7.考虑到模型的模拟效果,选定背景宽×高=34 m×25 m,模型各边界施加位移约束,其余参数与第3节中数值模拟方案相同。

图7 巷道支护示意(单位:mm)

为了模拟锚杆和锚索支护,有限元软件中提供了梁和杆单元。梁单元不仅可以方便地定义锚杆和锚索的锚固长度、树脂药卷的cohesive strength和stiffness,还可以承受围岩的拉伸和剪切作用,因此模拟中采用梁单元,具体支护参数如表2所示。

表2 支护材料力学属性

4.2 巷道围岩变形特征分析

1) 掘进全过程巷道围岩塑性区演化。模拟得到支护锚杆条件下巷道围岩塑性区特征如图8所示。

图8 巷道围岩塑性区图(有锚杆)

模拟结果表明,塑性区主要分布在巷道的四周,上下部的塑性区较大,而水平的塑性区较小,分布特征与未支护巷道的塑性区图相似。但支护后巷道塑性区厚度约为0~1.1 m.对比未支护巷道围岩塑性区,有锚杆支护巷道的塑性区明显减小。

2) 掘进全过程巷道围岩应力分布特征。模拟得到巷道围岩支承应力分布特征如图9所示。

图9 巷道围岩应力分布区图(有锚杆)

由图9可知,巷道水平应力变化幅度较小,竖直方向应力由巷道向外先增大后减小,分布特征与无锚杆巷道应力分布特征相像,应力最小处为顶底板处。对比未支护巷道,支护巷道应力值范围变化不大,但高应力区域明显减小。

3) 掘进全过程巷道围岩变形特征。模拟得到巷道围岩水平位移,竖直位移和总位移及整体位移云图如图10所示。

图10 巷道围岩位移图(有锚杆)

由图10可以得到,围岩大位移区域和发生剪切-拉伸破坏区域有所减小,位移峰值明显降低。围岩整体的位移范围为0~0.18 m,最大位移处为巷道与其所处岩层和上覆岩层交界处,在这些变形较大、破坏明显的部位,因其无法承载过多地应力,为围岩的低应力区。对比未进行支护条件下,巷道支护后围岩在竖直、水平和整体位移方面变形更小,具有明显的控制效果,表明了巷道支护方案的可行性。

5 工程实践

新元煤矿采用盾构技术对9110工作面高抽巷进行掘进,选用EQS3630(A)型盾构机,集截割、出渣、支护、除尘、通风、导向、防爆等多重技术于一体,实现了高度机械化和自动化。平均月进尺达300 m,通过采用一次安装、一次拆除的“U”型方式进行作业,最小转弯半径80 m,有效减少盾构机的拆安次数、拆安工期和盾构机前期准备工程量,大幅提高了矿井单进水平。

施工较传统掘进模式具有巷道成型规整、设备故障率低、掘进速度快和安全性能高等多个优点,具有推广意义。

6 结 语

1) 研究分析盾构机盘形滚刀破岩过程,盾构机在岩石地层中滚刀破岩主要经历挤压阶段、起裂阶段、破碎阶段,通过滚刀在破岩过程中相互作用,刀具之间的岩石经过张拉破裂和剪切破裂而完全破碎。

2) 采用Phase2D数值模拟软件分析掘进过程中围岩损伤特征,在此基础上设计合理支护方案,模拟分析结果表明:锚杆索支护使巷道围岩塑性区减小面积达39%;高应力分布区域减小;位移峰值显著降低,支护后位移值范围控制在0.18 m内,剪切-拉伸破坏区域减小。

3) 现场工程实践表明:通过盾构机快速掘进,平均月进尺达300 m,施工较传统综掘机掘进模式具有巷道成型规整、设备故障率低、掘进速度快和安全性能高等多个优点,具有推广意义。