微波无损检测技术在管道中的应用

2023-09-12陈波

陈 波

(运城市水利工程建设局有限公司,山西 运城 044000)

修建基础水利设施是维持国民经济发展的重要措施之一,泵站在水资源调度等方面有着重要作用,其中管道的安全稳定性直接影响泵站高效运行与管理。随着管道长期运行,其腐蚀老化及管理问题将会逐渐出现,恶性事故发生率也会逐年增长并极大影响城市环境。若管道缺乏定期检测或检测技术有限,则给泵站的控制和维修必然带来许多问题,外国的环保机构要求各城市定期对管道进行评价,以便更好地了解管道的状态和制定维修管理决策。当前,为更加科学、合理、全面地评价管道缺陷,研究者提出许多测试技术,并将其用于缺陷的探测。但是,由于管道情况复杂,加上管件、技术规范、经济成本和人力成本等因素的制约,使得对管道的检查工作变得十分困难[1]。因此,急需发展一种经济便捷高效的无损管道检测技术。微波检测技术已经在各行各业得到广泛应用,开展例如路面结构病害检测、天然气管道检测等工作。本文主要利用这项新技术对水利工程中泵站管道的外表面缺陷进行检测,并通过实验研究发现其在理想状态下的检测规律,最后模拟实际管道情况,完善其在水利工程应用中的有效性。

1 常用管道外表面检测技术

1.1 超声波检测技术

超声波检测技术是利用超声波匀速传播且在金属表面能够部分反射的特性,进行管道探伤检测的方法。该方法检测的原理是基于超声波特性,传感器发出一束超声波后,遇到管道缺陷会反射部分能量回到传感器,传感器会计算入射波与反射波之间的时间间隔。该时间差与管道缺陷距离传感器的长度形成函数关系,有利于快速检测长距离管道的缺陷位置[2]。与电视视频检测(CCTV 检测)、管道潜望镜检测(QV 检测)相比,超声波检测技术检测速度快、造价低,适用于管道凹坑较大的缺陷检测,是一种常见的管道无损检测方法。但是,该技术在检测过程中起辅助作用的耦合剂对周围环境例如土壤、地下水有一定的影响,并且检测范围有局限性,结果需要专业人士来辨别缺陷类别。

1.2 射线检测技术

射线检测技术又称X 射线照相检测技术。X 射线是一种能量较高的射线,能穿透可见光不能穿透的物体,照射管道时能与管道发生反应产生荧光,通过胶片的感光效应可以计算出投射的X射线强度[3]。因此,该技术根据投射强度的异常判断管道是否缺陷,但是检测过程也存在一些缺点。如,射线对人体有危害,具有一定的副作用,且协助胶片感光的定影液不易回收,对环境会造成影响。陈耀瑜等[4]介绍了X 射线数字成像检测新技术,研制了非胶片数字成像系统,其具有适应射线能量范围宽、成像时间长和质量好的优点。张晓光等[5]针对射线检测焊缝对比度差、光照不均等缺点,设计了区域算法,建立了缺陷识别的网络模型,进一步提高了现有技术的管道缺陷识别率。

1.3 漏磁检测技术

漏磁检测技术适用于金属直线管道外表面的缺陷识别,当金属管道被磁化后,因管道表面的缺陷而在其表面形成漏磁场,人们可以通过检测漏磁场的变化进而发现缺陷[6]。该技术是一种检测铁磁性材料表面腐蚀、凹坑等缺陷的电磁无损检测方法,检测速度快,操作方便。但是,该技术检测结果容易受到磁化强度、扫查速度、缺陷位置等影响[7]。何辅云[8]利用漏磁原理和二维磁化研究了钢管自动化检测系统。王亚东[9]也研究了国内外管道漏磁检测技术识别管道腐蚀的状况。

2 微波无损检测技术

上述常见的管道检测技术,虽然有的技术检测速度快、成本低、准确率高,但是大多数技术存在缺点,例如检测不全面、适应管道类别少和环境危害大等。而微波检测技术与上述技术相比具有明显优势,即适用广泛且检测过程中不会对检测人员造成危害[10]。因此,在未来实际泵站管道检测中,利用这种新技术进行缺陷识别是最佳的选择。

2.1 微波无损检测原理

无线电波中频率范围在300 MHz~300 GHz,波长范围在1 mm~1 m的电磁波为微波。微波在非金属材料中能够发生穿透,在金属材料界面产生反射。对于检测管道外表面缺陷,微波信号源发出微波信号,经传输线将信号传达至检测探头并在金属表面发生反射作用。与无缺陷管道表面相比,存在缺陷的管道表面的微波信号分布和特征参数会发生改变。微波网络分析仪显示该变化并且通过计算机识别分析变化数据,进而判断管道缺陷情况。

2.2 微波无损检测特点

一般泵站管道周围检测条件复杂,管道外表面一般有防腐层,这给缺陷检测施加了难度。而微波无损检测技术能很好地克服以上局限性,具有以下特点。

(1)非接触检测。微波可以穿透管道外表面的非金属防腐层或保温层,实现管道的非接触检测,可以减少成本。

(2)操作方便,环境友好。微波检测仪器小、便于携带,检测过程中不需要对环境有害的辅助剂,如耦合剂、定影液等。

(3)自动化、准确度高。微波检测能实现快速连续的检测,并提供准确的数据判断缺陷范围和大小,形成三维实时图像。

3 微波无损检测试验研究

3.1 试验方案

微波检测方法采用扫频法,将波导探头垂直于被测管道在其表面逐点检测。如图1 所示,微波矢量网络分析仪发出微波信号,从输出端经无损电缆传至反射电桥一端,再从反射电桥传递至波导探头与管道表面发生反射反应,管道表面的缺陷情况将影响微波的信号分布和特征参数变化,这些变化通过反射电桥传入分析仪的输入端并显示参数变化情况。最后,通过计算机分析参数变化,以此判断缺陷类别。

图1 管道外表面检测方案

3.2 试验材料和设备

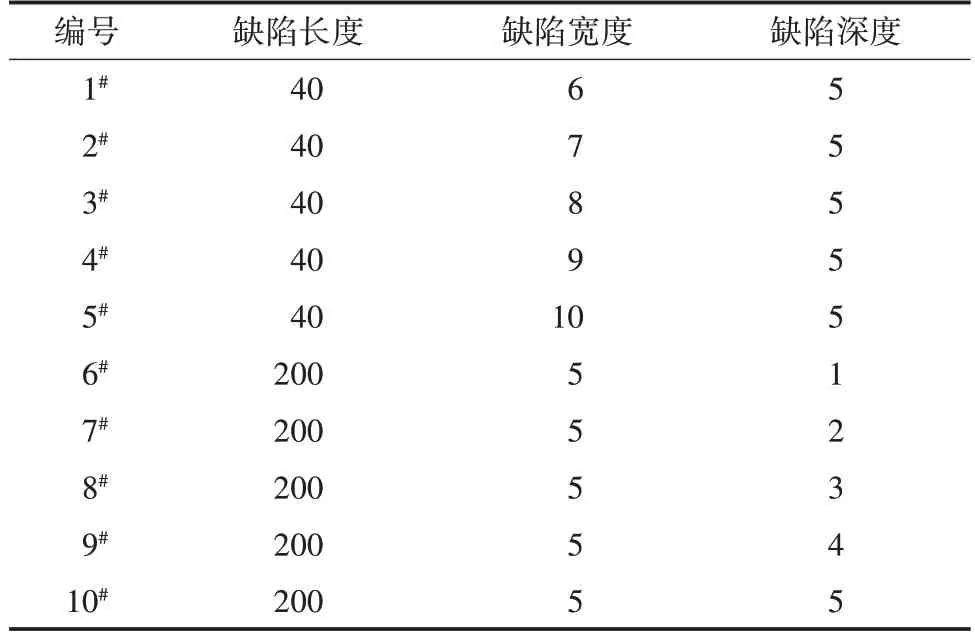

试验选择10 块长宽高为500 mm×100 mm×10 mm的金属板材试件,编号为1#~10#。其中,1#~5#试件缺陷宽度6~10 mm,缺陷长度40 mm,缺陷深度5 mm,用于检测缺陷宽度影响;6#~10#试件缺陷长度200 mm,缺陷宽度5 mm,缺陷深度1~5 mm,用于检测缺陷深度影响。试件概况,详见表1。

表1 试件概况mm

试验采用的主要仪器,详见表2。

3.3 试验步骤

首先,按图1 方案搭建试验检测装置,搭建好后设置微波矢量网络分析仪的扫频范围、扫描点数和测量格式,参数分别为12~20 GHz、200 点和对数幅度格式。其次,利用校准件校准波导端口的开路和短路。最后,开始对管道外表面缺陷进行检测。

(1)先将波导探头放在1#试件无缺陷的地方,观察分析仪上的对数幅度曲线,再每隔1 mm沿管道宽度和深度方向逐步移动探头至缺陷位置,观察曲线变化并记录最小值和对应频点。

(2)将1#~5#试件平放,通过波导探头依次对试件缺陷宽度进行检测,观察每个试件缺陷对数幅度曲线变化并记录曲线最小值和对应频点。

(3)将6#~10#试件平放,通过波导探头依次对试件缺陷深度进行检测,观察每个试件缺陷对数幅度曲线变化并记录曲线最小值和对应频点。

3.4 试验结果分析

3.4.1 缺陷识别

通过微波检测技术可以精确识别1#试件的缺陷位置,如图2 所示。波导探头长宽尺寸为10 mm×5 mm,当探头中心距离缺陷中心大于5 mm、没有扫描到缺陷时,对数幅度值稳定在-0.75 dB 左右;当探头继续扫描到缺陷时,产生电磁波,微波反射信号发生改变,对数幅度值开始降低,直至探头中心与缺陷中心重叠,对数幅度值降低到-3 dB。当探头继续扫描,对数幅度值又由-3 dB 恢复至稳定值-0.75 dB 左右,此时探头完全离开缺陷范围。因此,根据对数幅度值变化可以识别金属表面的缺陷位置。

图2 1#试件缺陷识别示意

3.4.2 缺陷宽度尺寸检测

当波导探头沿缺陷宽度扫描时,可以根据检测的信号确定缺陷宽度尺寸。图3 显示了1#~5#试件在同一深度下,不同缺陷宽度对应的对数幅度值。随着缺陷宽度的增加,对数幅度值逐渐降低。

图3 缺陷宽度检测

3.4.3 缺陷深度尺寸检测

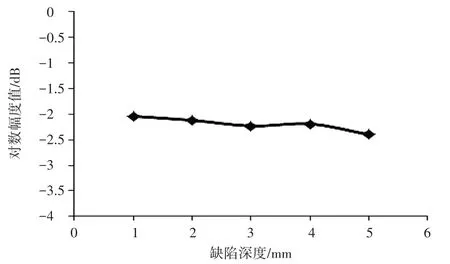

通过对6#~10#试件进行缺陷深度尺寸检测发现,波导探头扫描这些不同深度的缺陷时对数幅度值没有明显变化,如图4所示。因此,利用检测宽度的微波矢量网络分析仪的特征参数不能满足缺陷深度的检测。

图4 缺陷深度检测

4 工程应用

运城市部官扬水改扩建工程二级站位于平陆县境内,新建1 座前池、1 座进水池、1 座二级站厂房和1 条压力管线。其中,厂房内设5 台水泵,设计扬程167 m,压力管道为钢管,直径1820 mm,长度1516 m。

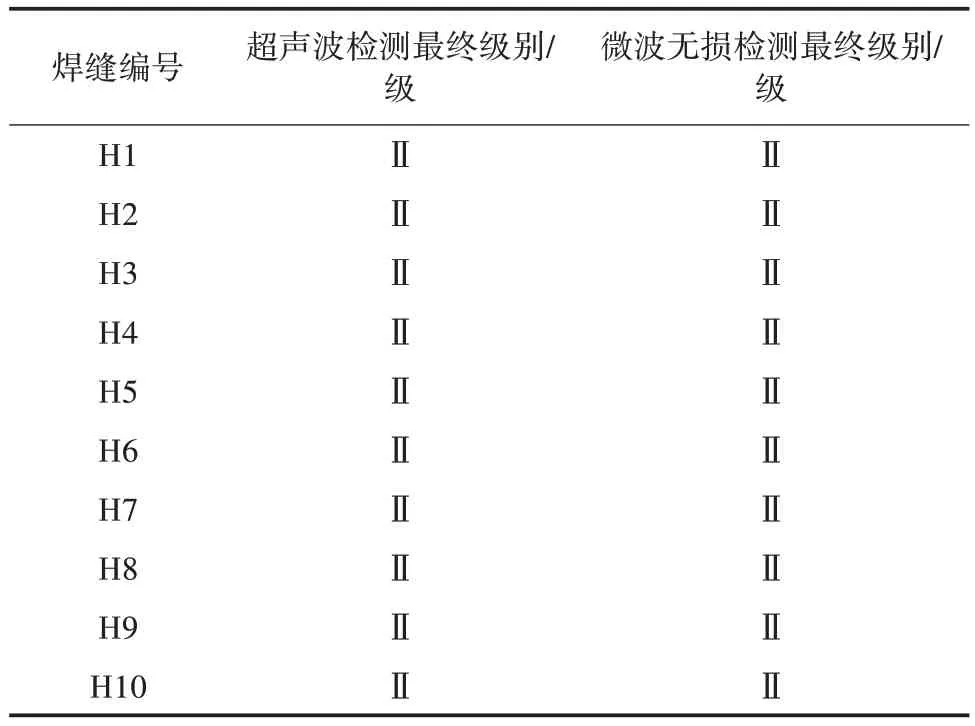

通过微波无损检测和超声波检测技术,分别对钢管焊缝进行缺陷检测,结果详见表3。由表3 可知,两者所有焊缝质量检测结果一致,均符合Ⅱ级要求,由此证明了微波无损检测技术可以实现在管道检测中的应用。

表3 压力管道焊接接头概况

5 结语

与目前常见的管道检测技术相比,微波无损检测技术具有成本低、操作方便、环境友好并且自动化、准确度高的优势。本文利用微波扫描缺陷的试验,确定了该技术可以通过对数幅度的变化来快速识别缺陷的存在和范围,另外可以根据检测的信号值确定缺陷宽度尺寸。同时,微波无损检测技术也实现了实际工程中钢管焊缝质量的检测。

但是,目前微波无损检测技术应用于管道缺陷的识别还处于起步阶段,其缺陷深度尺寸值检测方法需要进一步研究。另外微波不能穿透金属以及一些导电性能较好的复合材料,因而无法实现对此类材料内部缺陷的检测,而只能针对其表面缺陷等进行检测,因此这也是未来研究的重点之一。