侵彻引信抗高过载复合灌封方法

2023-09-12张志远郭长月常玉坤

张志远,赵 彧,郭长月,崔 冬,常玉坤

(1.西安机电信息技术研究所,陕西 西安 710065;2.西北工业集团有限公司,陕西 西安 710043;3.机电动态控制重点实验室,陕西 西安 710065)

0 引言

弹丸侵彻硬目标需要面临瞬态强冲击力学环境,引信作为弹丸的起爆控制系统,其安全性与可靠性面临严峻考验。随着科学技术的不断发展,武器系统性能的不断提升,对引信抗高过载设计提出了更高要求。针对瞬态强冲击力学环境下结构缓冲防护需求,国内外学者基于吸能减振原理从多角度开展了研究工作,如基于材料塑形变形的能量吸收[1],采用轻质、可持续吸能的新型减振材料[2-3],从材料的粘弹性特性角度实现能量的重复性吸收[4],可设计性的轻量化负泊松比结构[5-6],灌封防护[7]等,都可对瞬态强冲击载荷起到缓冲防护效果。其中灌封防护是引信重要的抗冲击设计方法。文献[8]从环氧树脂灌封料的温度和应变角度对灌封固化过程开展了研究工作;文献[9—10]通过建立仿真模型分析了灌封料对电子器件的防护性能;文献[11]从灌封工艺角度开展了提升灌封结构的生产效率研究;文献[12—13]从电子器件的冲击响应角度开展了灌封料防护性能研究。以上均为基于传统灌封方法开展的研究工作,在一定程度上可满足抗过载防护性能,尚无涉及抗过载性能提升方面的灌封方法研究。随着防御体系的不断完善,防御结构越发坚固,武器打击能力也相应增强,传统引信灌封防护方法已不能满足要求。本文针对上述问题,设计了引信复合灌封方法。

1 引信灌封方法与抗过载原理

引信灌封防护采用抗冲击性能强、高粘结能力、膨胀系数小、耐高低温以及绝缘能力强的高分子材料,将灌封料注入引信壳体,电路器件与灌封料固化为整体,加强了引信电路器件的系统整体性和抗冲击性能,灌封示意图如图1所示。常用的灌封料如硅橡胶、环氧树脂、电子灌封胶等,其导电性、固化性能经过大量产品验证符合设计与应用要求,其抗过载性能在一定冲击条件下也满足指标要求。

图1 传统灌封方法

引信灌封防护的机理可用应力波传播理论解释。弹体碰撞硬目标时,应力波由弹体传至引信壳体,再由引信壳体通过灌封料与引信壳体间界面传至灌封体,最后由灌封体传至电路板或电子器件。应力波经过不同介质可发生反射和透射,当符合衰减条件时,应力波由引信壳体传至灌封料时发生应力波衰减,从而保护电路器件。应力波从一种介质传递至另一介质时,产生反射波和透射波,其与入射波关系[14]为

(1)

式(1)中,F为反射系数,表达式为F=(1-λ)/(1+λ);T为透射系数,表达式为T=2/(1+λ);λ为不同材料介质间的波阻抗比,可分为以下两种情况讨论:

1) 若F>0,则T>1,表现为反射加载,透射扰动的应力幅值强于入射扰动,该情况下应力波是由“软材料”传入“硬材料”的情况;

2) 若F<0,则T<1,表现为反射卸载,透射扰动的应力幅值弱于入射扰动,界面的应力波透射得到衰减,该情况下应力波是由“硬材料”传入“软材料”的情况,可起到减振缓冲作用。

引信壳体一般是由硬铝合金或钢加工而成,其硬度远大于灌封料固化后的硬度,因此符合上述应力波是由“硬材料”传入“软材料”的情况,起到减振缓冲作用。基于上述分析,为了进一步衰减传至电子器件的应力波,可增加应力波衰减历程,即增加应力波传播的界面。本文基于这一设想,开展由多种灌封料分层灌封的复合灌封方法研究。

2 引信复合灌封方法

复合灌封方法是将多种灌封料按一定次序依次灌封,使得两个灌封层之间形成明显的界面,利用不同灌封层对应力波的吸收能力不同,以及应力波通过多界面发生透射及反射现象,调节灌封体的波阻抗,衰减冲击能量,达到提升抗高过载性能要求,进一步拓展传统灌封方法的抗过载应用范围。在满足高过载防护基础上,研究复合灌封方法对多次冲击条件下引信过载敏感器件的防护能力,探讨复合灌封方法在侵彻多层硬目标环境下的引信防护能力。

复合灌封方法研究中灌封料的选择主要基于典型常用的灌封料,复合灌封的层数设计主要基于引信内部器件功能而选择,如放置对环境敏感的传感器,对抗过载要求高的信号处理器件、电路板等,分别置于不同的灌封层中。此外,灌封过程中应避免敏感器件或电路板跨灌封界面而受到拉伸或压缩导致功能降阶或失效,另一方面引信自身尺寸较小不宜设计过多层数。因此,本文结合引信内部器件种类数量、功能以及对过载环境要求,主要研究由三种灌封料构成的复合灌封方法及其抗过载性能。

针对三种灌封料灌封,结合前述分析设计图2所示的灌封缓冲结构,满足在过载传递方向上灌封料硬度由“硬”至“软”的变化,达到最优的过载峰值衰减目标。因此,针对典型的硅橡胶、环氧树脂以及电子灌封胶,在组合灌封条件下,依据应力波理论以及图2所示的设计方法,“硅橡胶-环氧树脂-电子灌封胶”组合方式符合灌封料硬度由“硬”到“软”的过程,需同时满足以下条件:F<0,T<1。此时的复合灌封设计满足应力波衰减理论,可实现应力波衰减,满足抗高过载需求。

图2 复合灌封设计示意图

3 试验验证

3.1 测试方法

通过开展引信传统单一灌封方法与复合灌封方法的抗过载性能对比研究,分析复合灌封方法的抗过载性能。试验中引信壳体、试验工装、传感器等均满足同尺寸、同型号要求。以工装壳体过载为桥梁,通过不同灌封方式之间的横向对比,评估其抗过载性能。过载测试系统包括加速度传感器、电荷放大器、运算放大器、微控制器、USB通讯模块、上位机以及上位机控制软件,如图3所示。该测试系统采用双通道设计,同时采集灌封层内和工装壳体过载。

图3 测试系统组成示意图

为了进一步验证不同灌封方法抗过载性能及其评估方法的有效性,并探究复合灌封方法在多次冲击环境下对引信过载敏感器件的防护能力,将过载敏感的引信用DC/DC器件为研究对象开展验证试验,灌封示意图如图4所示。以名义过载50 000g冲击后测试DC/DC器件性能,若功能正常则继续进行冲击试验,分析抗过载性能。

图4 灌封示意图

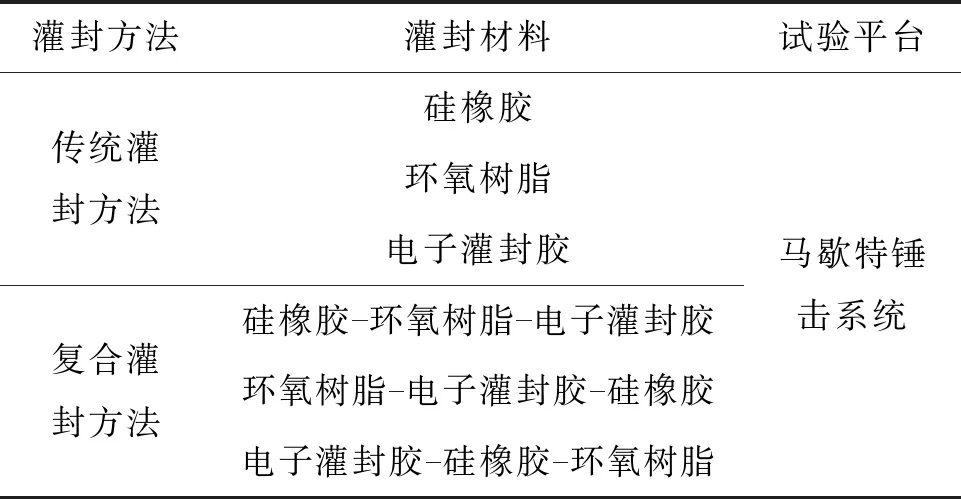

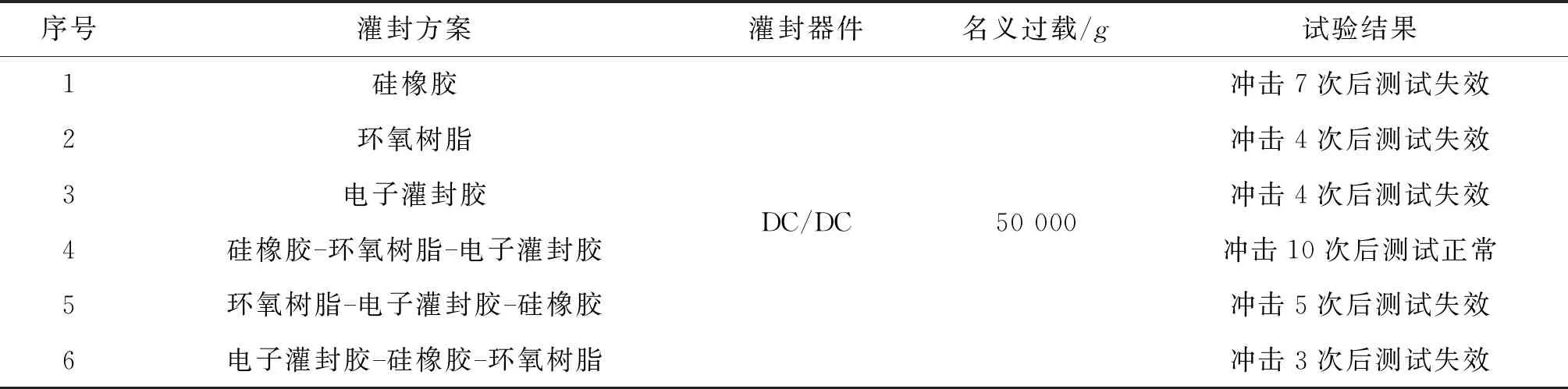

验证“硅橡胶-环氧树脂-电子灌封胶”组合灌封的抗过载性能,同时作为对照,开展“环氧树脂-电子灌封胶-硅橡胶”灌封、“电子灌封胶-硅橡胶-环氧树脂”灌封以及传统单一灌封料灌封后的抗过载性能研究。验证方案如表1所示,共包括6种灌封方法,具体过载值以测试为准,每种灌封方法完成6次冲击并测试过载信号,分析讨论不同灌封方法的抗过载性能。

表1 试验方案

3.2 测试结果

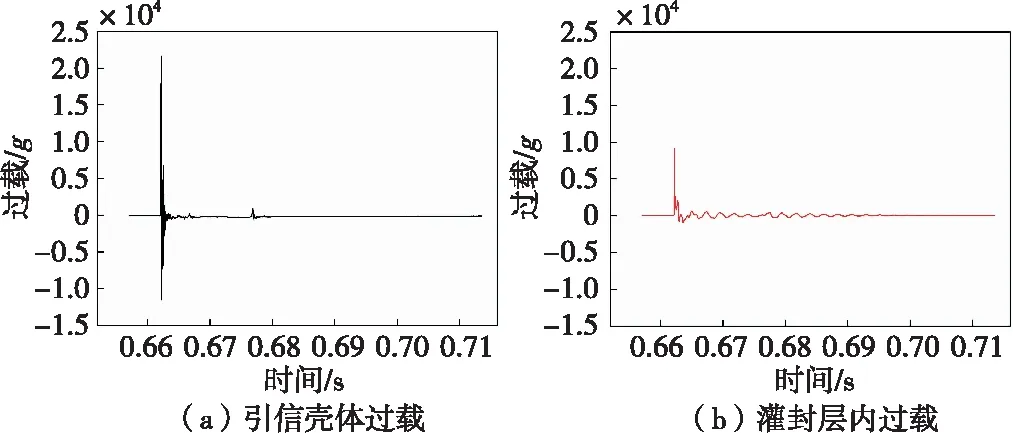

通过马歇特锤击系统,获得了传统灌封方法与复合灌封方法的过载测试曲线。以硅橡胶灌封后的过载测试曲线为例,图5分别给出了引信壳体和灌封层内的过载测试曲线,其中壳体过载为工装承受的过载,灌封过载为灌封层内过载,用于表征灌封胶的抗过载性能,过载峰值分别为21 648g和9 140.13g,灌封层过载峰值衰减比例为57.78%。由于本文主要基于过载峰值衰减比例评价抗过载性能,因此其他测试结果均给出过载峰值。传统灌封方法的过载峰值及衰减比例如表2所示,复合灌封方法的过载峰值及衰减比例如表3所示。

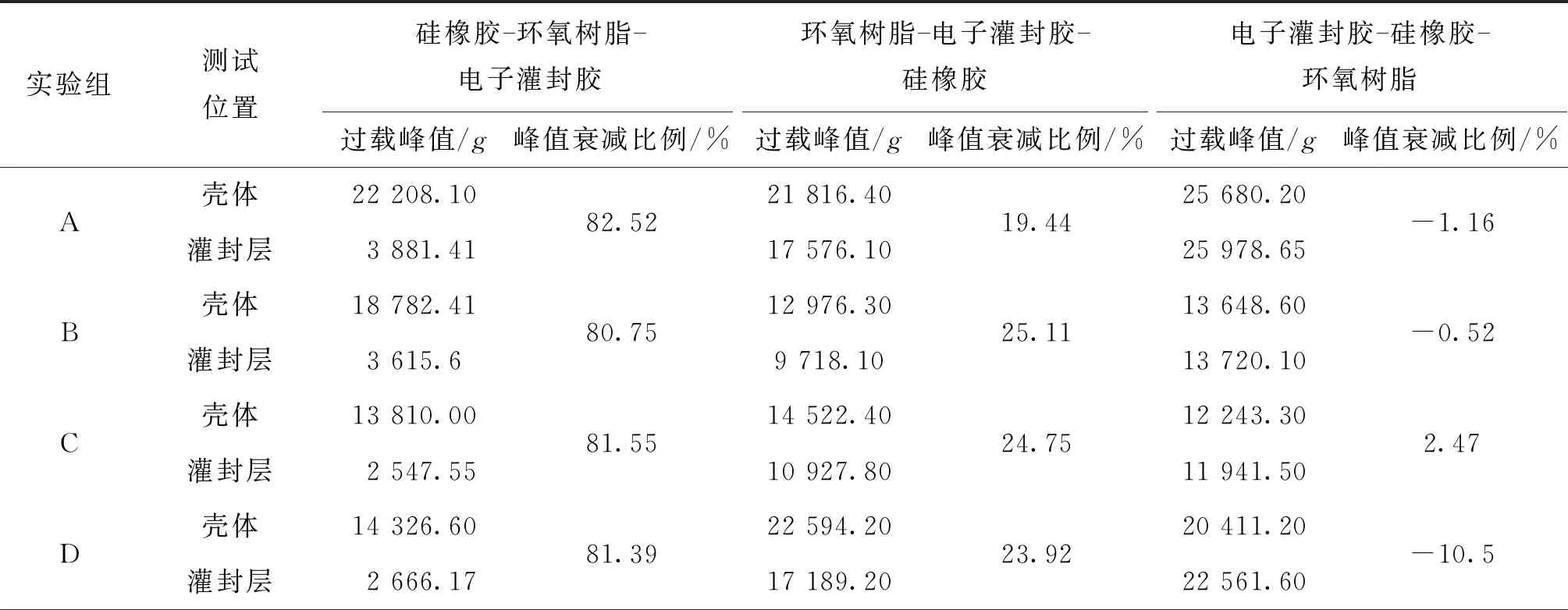

表3 复合灌封方法抗过载测试

图5 引信壳体和灌封层内过载曲线

由表2可知,采用传统灌封方法,硅橡胶胶层内过载峰值相比于壳体衰减比例在50%~70%范围内,电子灌封胶胶层内过载峰值相比于壳体衰减比例在15%~30%范围内,环氧树脂胶层内过载峰值相比于壳体衰减比例在10%~20%范围内。显然,硅橡胶灌封后对过载峰值的衰减比例较高,这与工程中高过载条件下硅橡胶的缓冲能力较强相符合,表明本文试验结果符合工程实际。

由表3可知,采用硅橡胶-环氧树脂-电子灌封胶灌封后,胶层内过载峰值相比于壳体衰减比例可达80%以上,采用环氧树脂-电子灌封胶-硅橡胶灌封后其过载峰值衰减比例分布在15%~30%范围内,采用电子灌封胶-硅橡胶-环氧树脂灌封后,灌封层对过载峰值衰减不明显。

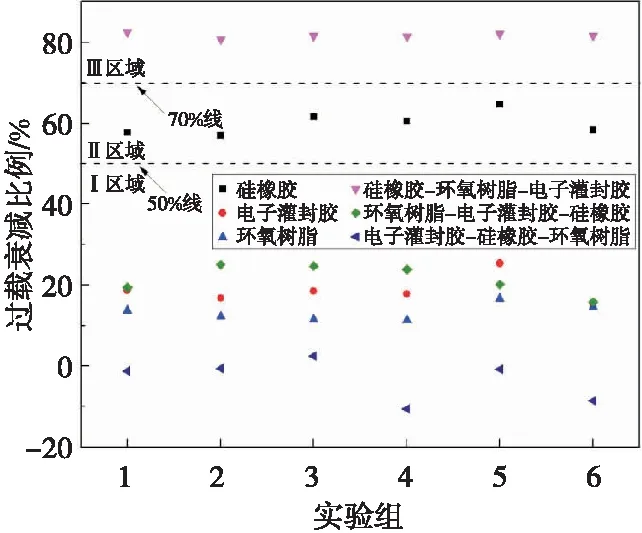

上述6种灌封工艺方案下过载峰值衰减比例分布如图7所示,定义50%线为过载峰值衰减比例达到50%,70%线为过载峰值衰减比例达到70%,将坐标平面划分为三个抗过载性能分布区域,可明显观察出不同灌封方法的抗过载性能:

图7 不同灌封方式过载衰减比例分布

1) Ⅰ区域:位于50%线以下,包含了电子灌封胶灌封、环氧树脂灌封、环氧树脂-电子灌封胶-硅橡胶灌封、电子灌封胶-硅橡胶-环氧树脂灌封;

2) Ⅱ区域:位于50%线和70%线之间,包含了硅橡胶灌封;

3) Ⅲ区域:大于70%线区域,包含了硅橡胶-环氧树脂-电子灌封胶灌封。

由图7中不同灌封方法的过载衰减比例分布可见,不同灌封方法体现了不同的抗过载性能,在基于传统灌封料基础上,通过优化灌封工艺方案所设计的复合灌封方法可进一步提升传统灌封工艺的抗过载性能。

表4为灌封DC/DC后的冲击试验结果,采用环氧树脂、电子灌封胶、环氧树脂-电子灌封胶-硅橡胶、电子灌封胶-硅橡胶-环氧树脂灌封时,DC/DC失效的冲击次数分布在3~5次,硅橡胶灌封后的失效冲击次数为7次,而采用硅橡胶-环氧树脂-电子灌封胶灌封后冲击10次仍可正常工作。该结果与前述不同灌封方法下的过载测试结果相吻合,表明针对同等体积的引信壳体,采用不同的灌封工艺,灌封层内过载峰值相对于引信壳体的衰减比例具有显著差异,特别是本文所设计的“硅橡胶-环氧树脂-电子灌封胶”复合灌封方法,不仅可将过载峰值衰减约80%,满足多次冲击条件下引信关键器件的可靠性要求,以及多层楼宇结构、多层地下防护结构场景应用需求,为侵彻多层硬目标引信的抗过载防护设计奠定了基础。

表4 试验结果

4 结论

本文针对引信抗过载设计需求提出引信复合灌封方法。该方法采用多种灌封胶组合分层的灌封方式,并基于过载同步测试系统获得了不同灌封方法的过载峰值衰减特性。其中,采用电子灌封胶灌封、环氧树脂灌封、环氧树脂-电子灌封胶-硅橡胶灌封以及电子灌封胶-硅橡胶-环氧树脂灌封灌封时,过载峰值衰减比例小于50%,仅满足3~5次高过载冲击环境;采用硅橡胶灌封时过载峰值衰减比例在50%~70%范围内,满足7次高过载冲击环境;采用硅橡胶-环氧树脂-电子灌封胶灌封时过载峰值衰减可达80%左右,并满足至少10次高过载冲击环境。结果表明,“硅橡胶-环氧树脂-电子灌封胶”复合灌封方法可满足侵彻多层硬目标引信的抗高过载防护要求。