基于平台群桩混凝土施工一体化应用

2023-09-12王芳标江佳鑫罗烨钦陈驰邝楚钊张曹博

王芳标 江佳鑫 罗烨钦 陈驰 邝楚钊 张曹博

(中国建筑第八工程局有限公司,广州 510700)

引言

桩基混凝土施工质量是工程施工中较为关注的问题,混凝土的施工质量直接影响着桩基的整个结构性能[1]。混凝土施工质量受各方面因素的影响,尤其是对于城市工程项目,受社会环境、自然环境的影响较大。临建设施用地狭小,临时出入口少,临建道路狭窄。因此,除了必要的场布优化外,还应提高混凝土的施工效率。

本文通过一种新型桩基施工指挥平台在两个大型工程项目的成功应用,有效的提高了批量混凝土的施工效率,减少混凝土运输罐车对场地的压力,确保了混凝土的工作性及浇筑的连续性,进一步保障桩基的工程质量。

1 群桩混凝土施工分析

1.1 重难点分析

群桩混凝土施工体量大,动辄需要几十万方乃至上百万方混凝土,因此,对混凝土施工调度、运输等有更高效率的要求。主要难点是:场地内交通压力大,除了必要的施工机械以外,增加了大量的混凝土罐车,极易造成场内交通堵塞,进一步加大了场地内交通压力。混凝土浇筑的连续性保障难度大,由于群桩施工通常位于地质条件软弱地区,因此对混凝土浇筑的连续及混凝土的工作性要求更高,一旦出现供料不及时,极易造成塌孔、断桩等质量问题。批量混凝土罐车运输总体组织协调难度大,受制于场地临建道路少而窄的共性因素,批量的混凝土罐车要有序的分配到不同的浇筑点,极大的增加了人力资源的投入和总体协调难度。

1.2 亟待解决的问题

在桩基混凝土施工过程中亟待解决的主要问题:如何实时准确、快速完成混凝土浇筑方量的统计,以便于实时提出现场混凝土供料需求。如何将批量的混凝土罐车自动分配到各指定的混凝土浇筑地点进行作业[2]。如何准确、快速的确定最后补方混凝土的用量。如何减少由于现场异常情况引发超时等待浇筑的混凝土方量。

2 桩基施工指挥平台综合概述

2.1 平台简介

桩基施工指挥平台是基于桩基混凝土施工调度的信息化管理系统[3],以下简称平台。将混凝土搅拌站纳入桩基施工指挥平台进行协同作业,通过共享混凝土调度信息,实时联动,高效地完成工程项目的桩基混凝土施工任务[4]。平台由无人值守地磅称量、地图路线导航、手机端数据采集等子系统于后台数据管理中心集成[5]。平台架构如图1 所示,平台大屏幕如图2所示。

图1 平台架构

图2 平台大屏幕界面

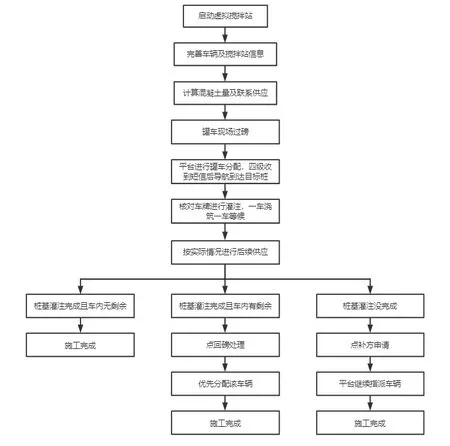

2.2 平台工作流程

平台通过集成、处理、分析施工现场与混凝土搅拌站数据信息,准确预判不同阶段桩基混凝土浇筑方量,并自动分配单桩混凝土罐车,极大的缩短了混凝土浇筑时间,将混凝土管理流程规范化、信息化、自动化。平台工作流程如图3 所示。

图3 平台工作流程图

混凝土需求方量控制方法采用保守评估法。平台基于相关算法实时统计每根桩基混凝土浇筑方量,并按照桩基施工工序分阶段的科学测算混凝土需求量。第一阶段,把已完成清孔的桩作为评估对象,评估1小时内的混凝土需求方量,按照1.2 的充盈系数计算混凝土方量,采用进一法按罐车额定装载方量进行取整,同时确保罐车的利用率。第二阶段,把已经完成第二次清孔的桩和剩余1 小时将清孔完成的桩作为整体评估对象,未完成二次清孔的桩,桩混凝土按80%需求量进行评估,算法同第一阶段。第三阶段,根据实际情况调整估算比例,最终确定估算比例,并计算当次批量桩的总体混凝土量,整过计算过程动态更新。

由项目平台管理员进行工作任务、罐车车牌号、混凝土罐车运输路线图、浇筑点坐标、车辆实时定位等数据信息的基础设置[6]。

现场技术员通过现场实测实量复核,于手机端分别输入该批次需要灌注的桩基桩长,系统通过后台已配置的设计数据,自动计算混凝土总体计划方量,并向混凝土搅拌站发布混凝土需求计划。

平台根据需要浇筑混凝土的桩基坐标[7],分配混凝土运输路线给混凝土罐车驾驶员,驾驶员通过路线导航定位,直接将混凝土运输至浇筑地点[8]。在此过程中,无需任何人指挥,驾驶员只需要按照手机端的任务提示执行便可。

混凝土运输至施工现场门口,罐车通过无人值守地磅称量混凝土方量,地磅应用红外线扫描技术,通过车牌号记录混凝土的实际方量,如果某根桩基最后一车混凝土有剩余,通过二次回磅称量,准确记录该桩基的实际浇筑方量,并将剩余混凝土方量,另外分配至新的浇筑点[9]。

混凝土罐车分配原则为每根桩基都是持续保持一辆等候,一辆灌注,直到最后浇筑完成。浇筑原则为同一批灌注混凝土的桩基,只进行最后一根桩基的补方,无需每根桩基都需要等待补方,极大地缩短了浇筑时间[10]。

平台会根据每根桩基的浇筑方量预设浇筑时间,在达到时间的80%时候,会向调度员、现场施工员进行短信提示,并需要进行情况确认,如1 分钟内无人操作确认,将提示升级到项目经理。在达到时间的100%的时候,会进行短信警告,发送至调度员、现场施工员、项目经理,并需要进行延时、暂停、情急情况处理的操作确认。通过主动的信息化管理,各层级在不同的情况介入到施工管理中,既减少了人力资源的投入,又统一了协同作业。

桩基的混凝土浇筑工程数据资料存储于平台上,并可按照电子资料相关要求导出使用。

3 工程项目应用

3.1 某超高层房建项目

广东省广州市某超高层房建项目,建筑面积40 万m2,建筑高度330m,设计采用大直径钻孔灌注桩基础,桩基数量100 根,桩径2.5m、2.8m,平均桩长40m,单桩混凝土平均浇筑方量为325m³。项目效果图如图4所示。

图4 项目效果图

本项目最先施工的10 根桩基,采用传统的人工指挥浇筑模式,即发布浇筑计划、混凝土运输、人工指引混凝土罐车至浇筑地点、人工估计补方尾料。在整个混凝土施工的过程中,呈现出几个显著的问题:需要安排专职的混凝土调度员,专门管理混凝土的调配。需要安排专职的地磅管理员,对混凝土的数量进行称量登记,浇筑过程中一旦出现浇筑中止、暂停的异常情况,就会造成大量混凝土罐车在现场超时久候,且由于超时造成了7 车混凝土离析。每根桩基最后的补方数量是根据倒数第二车浇筑完成后的混凝土液面来估算补方数量,估算结果与实际相差较大,经常发生二次,甚至三次补方的情况,导致浇筑效率低下,由于多次补方,造成混凝土浇筑不连续,造成了2 根桩基混凝土堵管现象。剩余的90 根桩基混凝土浇筑,通过采用桩基施工指挥平台辅助管理,较好的解决了这些问题,整体上提高了混凝土浇筑效率,最终桩基检测结果,一类桩96%,二类桩4%。

3.2 某地铁车辆段项目

广东省广州市某地铁车辆段,建筑面积50 万m2,设计采用钻孔灌注桩基础,桩基数量1.3 万根,桩径分别为1m、1.2m、1.6m,平均桩长65m,单桩混凝土浇筑方量为74m³,每日成桩40 根,需浇筑混凝土3 000m³,地方限制每台混凝土罐车载重不超过10m³,每日大约运输300 车次。在这样高强度的混凝土运输压力下,混凝土的运输调度是一个重点难题。

项目在施工了约800 根桩基后,引入了桩基施工指挥平台辅助管理现场桩基混凝土施工,并取得了明显的效益。项目实体如图5 所示。

图5 项目实体图

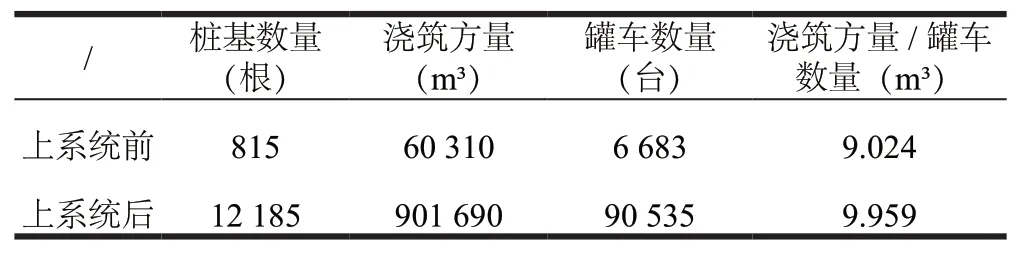

混凝土罐车使用效率提升9.35%。如表1 所示。

表1 罐车使用效率统计表

混凝土补方效率提升17.86%。如表2 所示。

表2 罐车补方效率统计表

单桩浇筑的时长缩短15%。如表3 所示。

表3 单桩浇筑时长统计表

通过使用桩基施工指挥平台辅助管理桩基混凝土施工,混凝土罐车使用效率提升了9.35%;混凝土补方效率提升了17.86%;单桩浇筑的时长缩短了15%。

4 结论

本文通过基于平台群桩混凝土施工一体化应用,解决了人工计算工程量不准确、速率慢的问题,且数据精确度高,科学决策依据严谨。

在混凝土的运输调度上,显著地提高了运输效率,明显减少了混凝土现场超时等待的情况发生,应对现场混凝土浇筑异常情况的能力明显提升,保障了混凝土的工作性,从而保证了工程的结构质量[11]。

在运输调度上减少了人工频繁沟通及经验指导,而是通过科学的数据分析,向工作人员推送项目任务及工作指示,工作人员依据工作指示完成项目任务[12]。

同批量桩浇筑只有一根桩需要补方的管理方法,减少单批次混凝土尾料的浪费,确保混凝土施工不超方,牢牢锁定经济效益。

工程数据具有回溯性,全部存储于平台服务器,可为混凝土运输异常情况追溯、混凝土超方分析等提供精确的数据支撑,同时可生成符合规范要求的成电子资料档案。

平台适用于同标号的混凝土调度运输,且混凝土方量越多,效率越明显。平台可延伸集成项目BIM 模型进行工程数据的统计。平台的应用涉及到多个部门、多个工种,因此在应用平台之前,务必要做好技术交底,并在应用过程中逐步优化服务功能。