基于工业互联网平台的稀土冶炼分离智能生产管控研究

2023-09-11吴传松高志江楚金旺

吴传松 ,高志江 ,楚金旺

(1.广东风华高新科技股份有限公司,广东 肇庆 526000;2.中国恩菲工程技术有限公司,北京 100038)

0 引言

稀土元素包括轻稀土组La、Ce、Pr、Nd,中稀土组Sm、Eu、Cd 和重稀土组Tb、Dy、Ho、Er、Tm、Yb、Lu、Y 等,作为“现代工业的维生素”,广泛应用于光、电、磁等高科技领域以及航天、军事和国防等核心技术领域,可以用来生产荧光材料、陶瓷材料、超导材料和磁性材料等,更可以作为战略资源实现先进装备制造。更为重要的是,稀土元素所展现的独特性能是其他金属材料无法取代的[1-2]。我国作为世界上稀土资源储量最大的国家,具备稀土元素齐全、矿物种类丰富、稀土品位较高和矿体分布合理等明显优势,而其中离子型稀土矿作为我国中重稀土元素的主要来源以及南岭五省特有的矿物类型,提取过程相对简单,经济效益相对较高,已成为生产中重稀土元素的主要矿种[3-4]。

离子型稀土矿经过原地浸矿处理后得到稀土中间产物,运输到后续冶炼分离厂进行冶炼分离、提纯、产品加工[5-6]。为了有效降低生产成本以及运输成本,通常情况下,稀土冶炼分离厂的建设距离实际浸采矿区较近,且一般位于偏远山区,这也导致主要作业过程仍然停留在传统人工生产组织,基础自动化较为薄弱。而信息化水平普遍偏低,对于整个生产流程缺乏最基本的信息管理系统,新技术的普及和应用进程较为缓慢。另外,稀土冶炼分离的主要生产工艺过程复杂度高,生产过程中,各个岗位分散在车间各个区域,生产管理组织者难以做到对生产过程数据实时、精准掌握。而且,大部分生产数据仍然依赖于手工抄录,或是无法做到实时记录,处于缺失状态;大部分生产过程基本处于人工操作阶段,生产管控也是以人工组织为主,效率较为低下。其次,基于稀土冶金分离厂生产工艺的特殊流程和状况,在安全、环保等方面均有较高要求,且必须严格遵照国家相关规定。因此,对于分离厂生产,亟需通过数字化手段对作业过程进行统一管控,从而优化其生产管控能力,提高其生产效率。

当前,新一轮科技革命和产业变革突飞猛进,信息技术日新月异,工业互联网已成为了新一代信息技术与工业经济深度融合的新型基础设施、应用模式和工业生态[7]。工业互联网平台是数字化转型和实施的重要抓手,工业和信息化部正式印发的《“十四五”信息化和工业化深度融合发展规划》指出,要建设和推广行业工业互联网平台,完善工业互联网平台体系、加快工业互联网平台融合应用、组织开展平台监测分析等,到2025 年,工业互联网平台普及率达45%[8-9]。

工业互联网平台是工业全要素链接的枢纽,是工业资源配置的核心,是面向工业数字化、网络化、智能化需求,构建基于海量数据采集、汇聚、分析的服务体系,支撑制造资源泛在连接、弹性供给、高效配置的工业云平台[10]。基于工业互联网平台具备的能力和特点,通过打通生产过程中的数据壁垒,结合稀土冶炼分离的实际流程场景,充分借鉴其在有色冶金行业数字化转型过程中起到的关键作用,为探索稀土冶炼分离智能生产管控提供较强可行性。

1 工艺流程

稀土冶炼分离的主要生产工艺过程按照原料—酸溶—萃取—沉淀—灼烧—产品的顺序进行。其中,酸溶工序采用盐酸作为主要浸出溶剂,得到的浸出液通过净化除杂和过滤洗涤后得到稀土料液。萃取工序主要采用皂化工艺技术。针对特定元素产品提纯,如Eu,采用全萃取分离工艺,降低酸碱单耗,避免产生含Zn 废水和含Zn 废渣,减少环境污染。

沉淀工序根据产品要求不同采用无氨氮的草酸沉淀和碳酸氢钠沉淀。灼烧工序根据产量和纯度不同,采用不同种类的炉窑进行处理。最终,实现稀土元素全分离,产品为单一氧化稀土,主要包括氧化镧、氧化铈和氧化镨等。

为了配合工业互联网平台实现智能生产管控,需要提升生产过程中主要设备的自动化和智能化水平。例如,物料流量可以采用计算机系统控制,提高流量控制的实时度和精确度。沉淀产品采用自动下卸料离心机过滤,自动化程度高,生产效率高,另外滤饼含水率低,有利于后续灼烧工序降低能耗。冶炼分离主要工序中,产品卸料、混料、过筛、包装均可以采用自动化装备,提高生产效率、提高产品回收率。

另外,为了提升自动化水平,可以通过补充相应的仪表、传感设备进行数据监控和收集,为智能生产管控提供数据支撑。例如,针对储罐区、不同工序车间储料仓,安装液位和流量监测装置;针对酸溶车间,安装液位监测装置;针对萃取车间,安装液位、流量、转速监测装置;针对沉淀车间,安装液位、蒸汽温度监测装置;针对锅炉房,安装烟气温度、蒸汽压力、给水温度压力监测装置;针对污水处理站,安装液位、pH、浓度监测装置等。

2 工业互联网平台

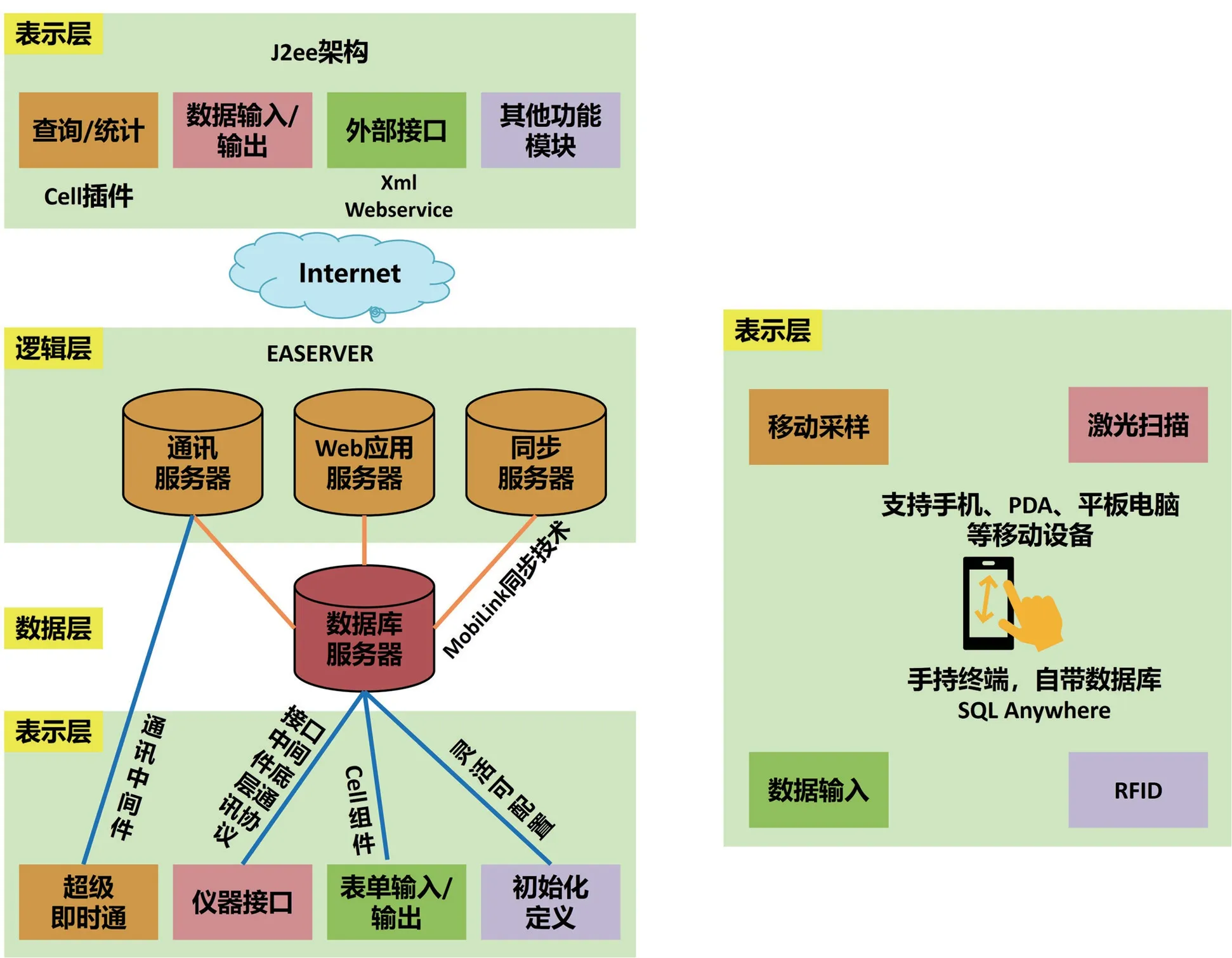

工业互联网平台基于私有云,可以采用云、网、边、端架构设计,面向稀土冶金分离全流程构建智能生产管控系统,实现与生产车间基础自动化系统、传感设备等感知终端的对接,支持区域工序及全厂级生产管控业务的应用和部署,实现生产要素、生产过程数据全生命周期管理。主要功能包括基础平台、物联网平台、数据中台,具体的技术架构如图1 所示。

图1 工业互联网平台技术架构

2.1 基础平台

基础平台基于容器的云原生技术,结合自动化手段帮助企业构建从代码构建、持续集成、持续部署到运维监控的完整DevOps 链路,实现各应用低成本集成,提高应用开发、部署、运维的效率。平台提供集群管理、集群伸缩、存储管理、微服务、应用编排、镜像仓库管理、日志监控等功能,作为整个工业互联网的核心,为平台可扩展、数据统一服务提供支持。

2.2 物联网

物联网主要面向全厂数据互联行为,为异构设备与应用的交互提供安全可靠的双向连接通信能力,实现海量设备管理,利用软件定义平台,对边缘业务编排,实现边缘系节点的统一管控,软硬解耦。对从储罐区设备、皂化车间设备、酸溶车间设备、萃取车间设备、沉淀车间设备、灼烧车间设备、锅炉房设备、空压机房设备、天然气调压站设备、污水处理站设备、控制系统采集到的数据进行数据收集、处理、分析、操作和存储,构建相应的数据库。

2.3 数据中台

数据中台是一套可持续“让企业的数据用起来”的机制,是依据企业特有的业务模式和组织架构,通过有形的产品和实施方法论支撑,构建一套持续不断把数据变成资产并服务于业务的机制;把业务生产资料转变为数据生产力,同时数据生产力反哺业务,不断迭代循环的闭环过程。核心功能包括接入交换、数据融合、挖掘分析、数据资产管控及数据服务。

3 智能生产管控

基于基础自动化对整个稀土冶炼分离过程进行有效整合,通过工业互联网平台读取DCS 系统的信息和数据,形成智能管控系统,自动生成对各工序、各岗位的数据台账、分析图表、趋势图等,具体网络配置图如图2 所示。

图2 智能生产管理网络配置图

系统通过物料需求分析、能力需求分析、物料清单匹配和核算,对生产计划进行智能分解,通过系统直接将具体的任务信息传递到分配的工序、车间、班组。在此过程中,工业互联网平台的搭建和应用能够确保数据及时传递,消除数据孤岛。通过对产品作业完成数据、生产过程关键参数指标、物料消耗等数据的收集分析,逐步建立生产管理大数据系统,为企业在生产工艺优化、成本控制等后期发展需求中提供判断依据和建议。

3.1 生产监控

通过采集生产过程中的重要工艺参数、物料参数、质量参数和DCS 系统报警事件等实时生产过程数据,涉及DCS 系统、MES 系统、ERP 系统和其他重要仪表系统,经过数据处理和转换,结合先进的数学模型,实现对生产线和产品质量的在线监控,保证生产率和避免批量偏差。另外,通过对关键生产参数进行敏感性分析和预测性分析,作为产品质量评判和工艺参数优化的理论依据,如:储罐内化学药剂的浓度和使用量、生产过程中的液固比、洗涤水量、稀土元素总量及杂质元素含量、有机溶剂的回收率以及温度、压力等化学反应过程参数。

其中,最为关键的是冶炼分离过程中各个工序产物的检化验系统。通过对中间产物进行准确高效在线化学检测分析,可以了解工序进度。通过对得到的检化验结果进行数据分析,基于特定的先进工艺控制模型,对某些关键参数做出实时调整,保证分离过程稳定进行以及合理的稀土元素回收率。具体的检化验系统可基于LIMS 系统进行构建以及数字化升级,架构示意图如图3 所示,覆盖了人员、设备、数据、标准、方法、检测过程、报告、查询、报表等检测中心管理的各个方面。通过工业化联网平台调度实现同步数据实时显示与数据刷新。同时,系统提供简便快捷的历史数据查询、趋势曲线查询和报警查询;通过工程师站、操作员站进行多权限组态编辑与数据管理。

图3 LIMS 系统架构示意图

3.2 生产管理

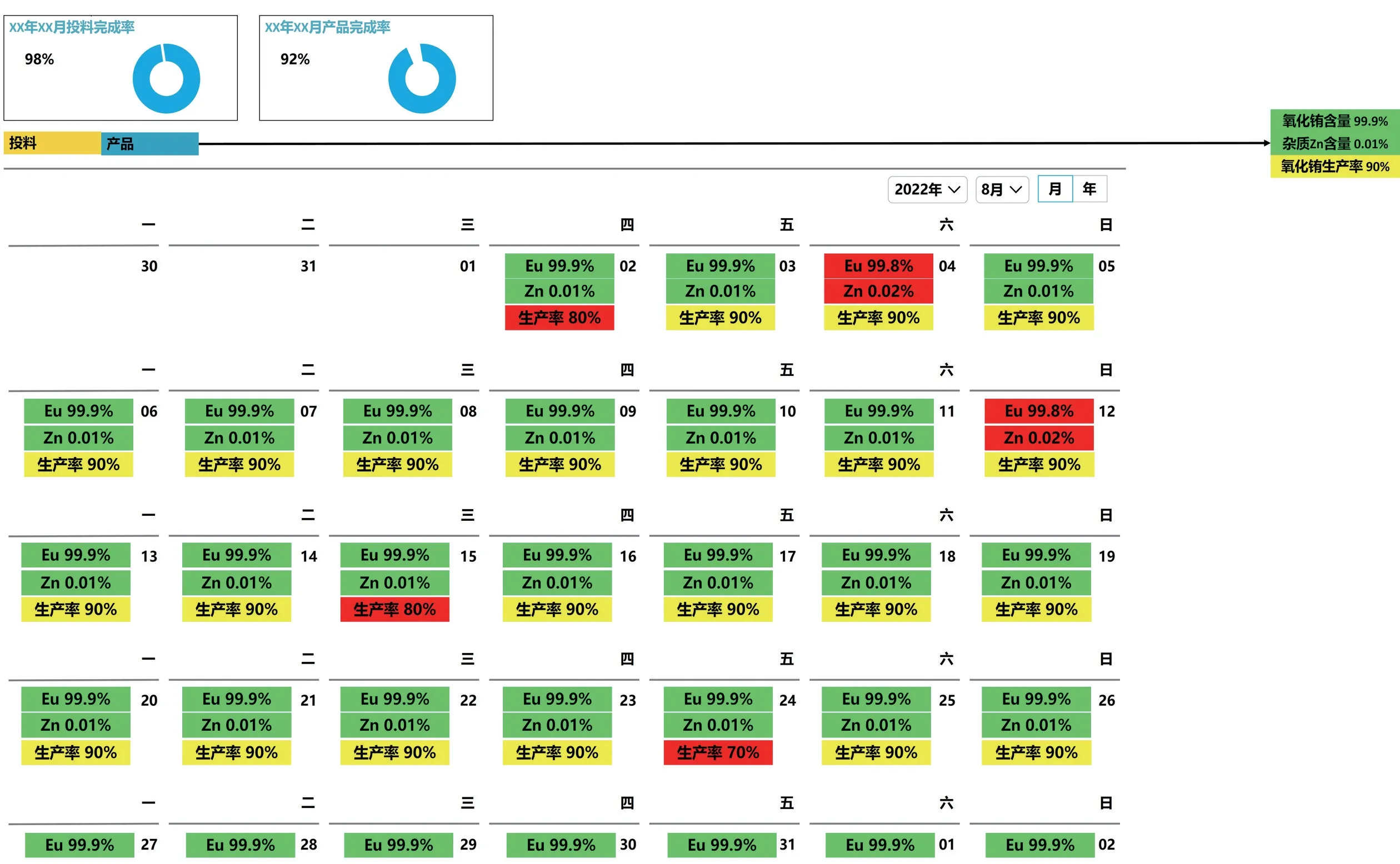

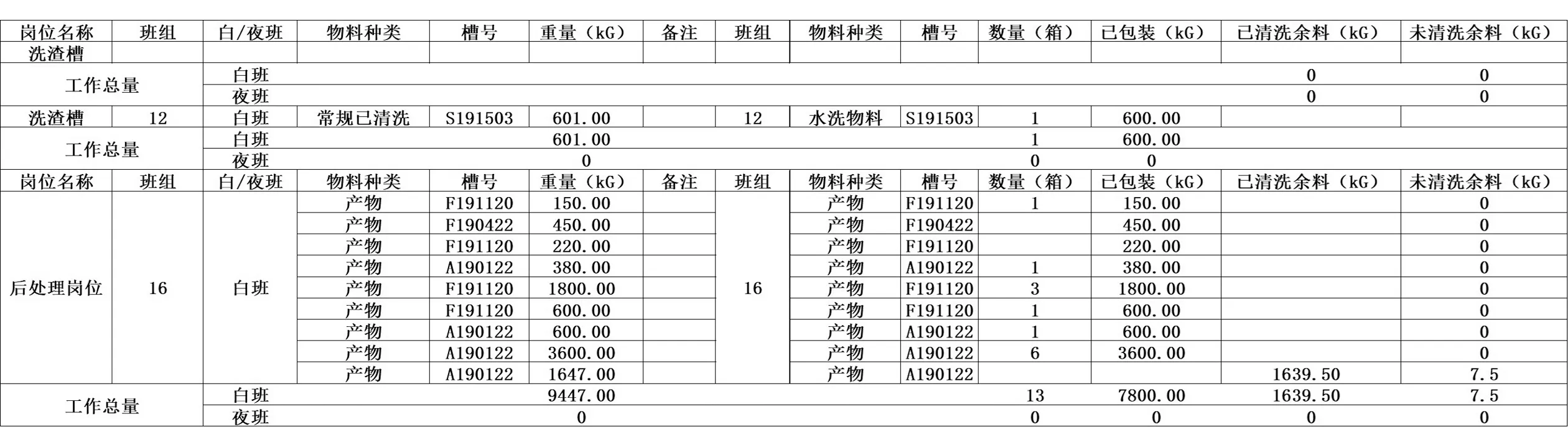

生产管理提供产量、设备、质量等基础查询和统计。可按时间段或班次对过程数据进行累计核算。实现对产量、流量、温度等各类数据进行查询和统计分析。用户可根据生产线、工序、班次、时段查询不同批次或牌号的产品产量信息并作对比,具体功能界面如图4、图5 所示。

图4 生产管理界面显示

图5 物料周转日报界面

3.2.1 生产调度管理子系统

生产调度信息是生产管理的基本信息,加强对生产调度的管理将直接影响到生产的各个环节,生产调度信息管理主要内容如下:

1)可查询统计各生产车间生产调度信息,如产品产量、调度台账、调度记录等;

2)编制生产计划,包括年度、月度、周度生产计划,根据供应链系统中的入库产品量生成各个计划完成情况报表等;

3)生产管理部分各类统计信息,主要提供生产成本核算,可根据车间、班组进行能耗统计、单位产品能耗比、产品生产率等统计;

4)生产计划的制定与完成进度追踪,并依据生产计划完成情况调整生产与库存比例,降低库存成本;

5)过程报警台账,统一汇总各工段生产过程报警信息,形成台账记录;

6)总调中心的各种汇集信息;

7)清晰、快捷的生成各类生产班报、日报、月报和年报;

8)可供用户自定义格式的报表打印插件,轻松实现各类报表打印;

9)用于极为复杂的报表的轻量级类Excel 报表设计插件;

10)灵活多样的报表数据查询。

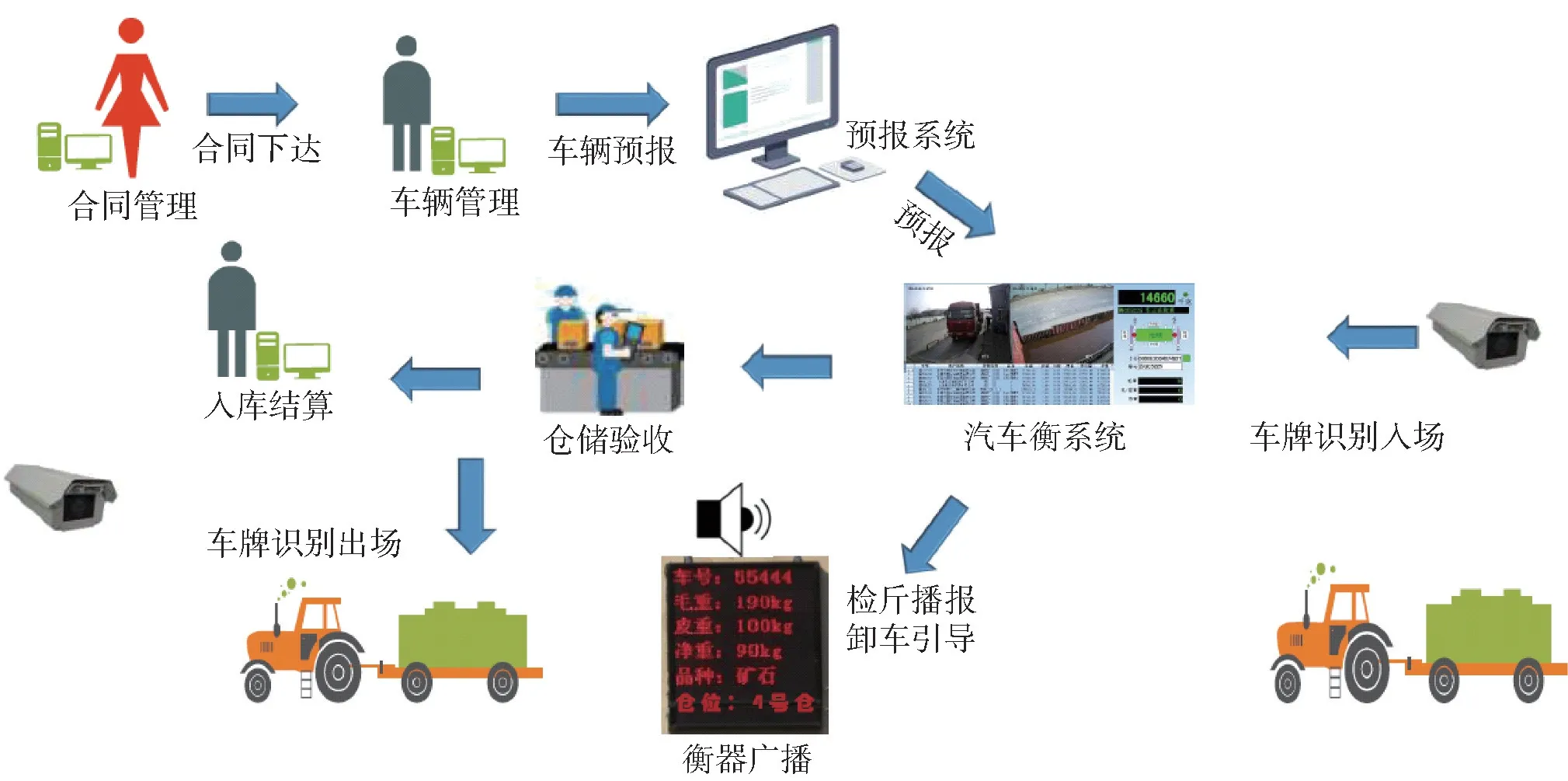

3.2.2 检斤计量系统

通过智能生产管控系统直接管理从原材料、中间产物到成品的整个生产流程,以保证在最合理的存货条件下,物料畅通的买进、运入、加工、运出并交付到客户手中。通过分析物料从运到冶炼分离厂开始,流经生产流程上每个工序车间产出成品,消除看似高效率,实际上却降低了整体效率的局部优化行为,取得整体最优化的协同作用。其中,检斤计量系统主要通过汽车运输物料的汽车衡计量、产品包装时采用的电子称计量等计量方式,通过建设系统能够根据实际情况设计开发检斤系统通信接口,实现自动采集检斤数据、标记物资信息,实现检斤计量数据的过程监控及数据发布,数据的查询、统计、汇总、并自动编制计量报表,具体的检斤计量系统部署方式如图6 所示。

图6 检斤计量系统部署

4 结论

通过应用工业互联网平台构建稀土冶炼分离智能管控系统,基于统一的硬件平台,耦合基础自动化,实现对各个冶炼分离工序进行统一集中管理,提高管控能力,降低人力组织成本。通过建立统一的数据中台,打通数据孤岛,推动生产数据的数据资产化,实现数据驱动,促进生产更加精细。智能管控系统搭建在工业互联网平台之上,可以进一步保证生产过程中各个岗位的高效协同对接,信息高效传递,减少时间和人力成本,实现操控集中化、管控一体化的厂区运行理念,打破传统生产单元和车间工序间存在的管理界限,推动稀土冶炼分离厂在更深程度、更高水平上的数字化转型,为企业带来经济效益。