某660MW机组12Cr1MoV钢制水冷壁管失效原因分析

2023-09-11皖能合肥发电有限公司戚运韬

皖能合肥发电有限公司 戚运韬 杨 平

1 概述

某发电机组1号锅炉是一台由东方锅炉厂有限公司制造的660 M W锅炉,具有超超临界的特性,二次加热,Π形布局,独立炉膛,前后墙采用了对流燃烧方法,并使用了烟气调节挡板来控制温度。其具有平衡的通风,可以在室外安装,并且有固态排渣装置,由全钢结构和全悬挂结构制成。其锅炉型号为DG1846/32.45-∏16, 经168h 试运行,随后正式运行1个月时间后,在40m 左右的螺旋部分的水冷壁区域听到了明显的渗漏声。经过检查,发现此处炉管出现问题。随后停炉转入检修状态,经检修吊笼验收合格后到达泄漏点查看,确定38m 标高右侧螺旋段水冷壁弯头存在泄漏。该螺旋段水冷壁管子规格Φ38.1×7.5mm,材质12Cr1MoVG, 节距为50.8mm。该机组水冷壁由于焊缝接头的大量使用,使这台机组的水冷壁系统的可靠性受到了严重的影响。煤电机组因水冷壁管子焊接接头失效所导致的安全事故不胜枚举[1-2]。本文通过该机组水冷壁管焊缝失效原因分析提出一定的解决措施,并寻找有效的解决方案。

2 宏观检查与分析

2.1 宏观检查

水冷壁泄漏位置如图1所示,可见现场泄漏和吹损情况,泄漏区域存在多处漏点,均位于2号、3号(图中标号)管上,其余相邻管子存在明显的吹损减薄情况,管子未见涨粗,其中2号管布置一条对接焊缝。根据泄漏形态,判断2号管(点4)焊缝处为第一泄漏点。

图1 水冷壁泄漏位置

开展扩大性检查时,发现其他区域水冷壁管焊缝存在多处裂纹。裂纹形态呈现横向或者纵向。其特征如下。一是裂纹通常发生在接头部位;二是大多数裂纹会发展到第一根、第二根、第三根、第四根等管段;三是大多数裂纹会发展到接头部位( 3 点钟和9点钟方向)的熔合线附近,并且会沿着熔合线向周围扩散。

2.2 金相检验

依据DL/T 2054-2019《电力建设焊接接头金相检验与评定技术导则》对第一泄漏管(2号)原始泄漏点处附近(点4)截取金相试样(以下简称“泄漏样”)、扩大性检查水冷壁横向裂纹管截取金相试样(以下简称“裂纹样”)。采用腐蚀溶液进行擦拭,而后置于Carl Zeiss Axio Observer A1m 倒置式金相显微镜下观察其组织。

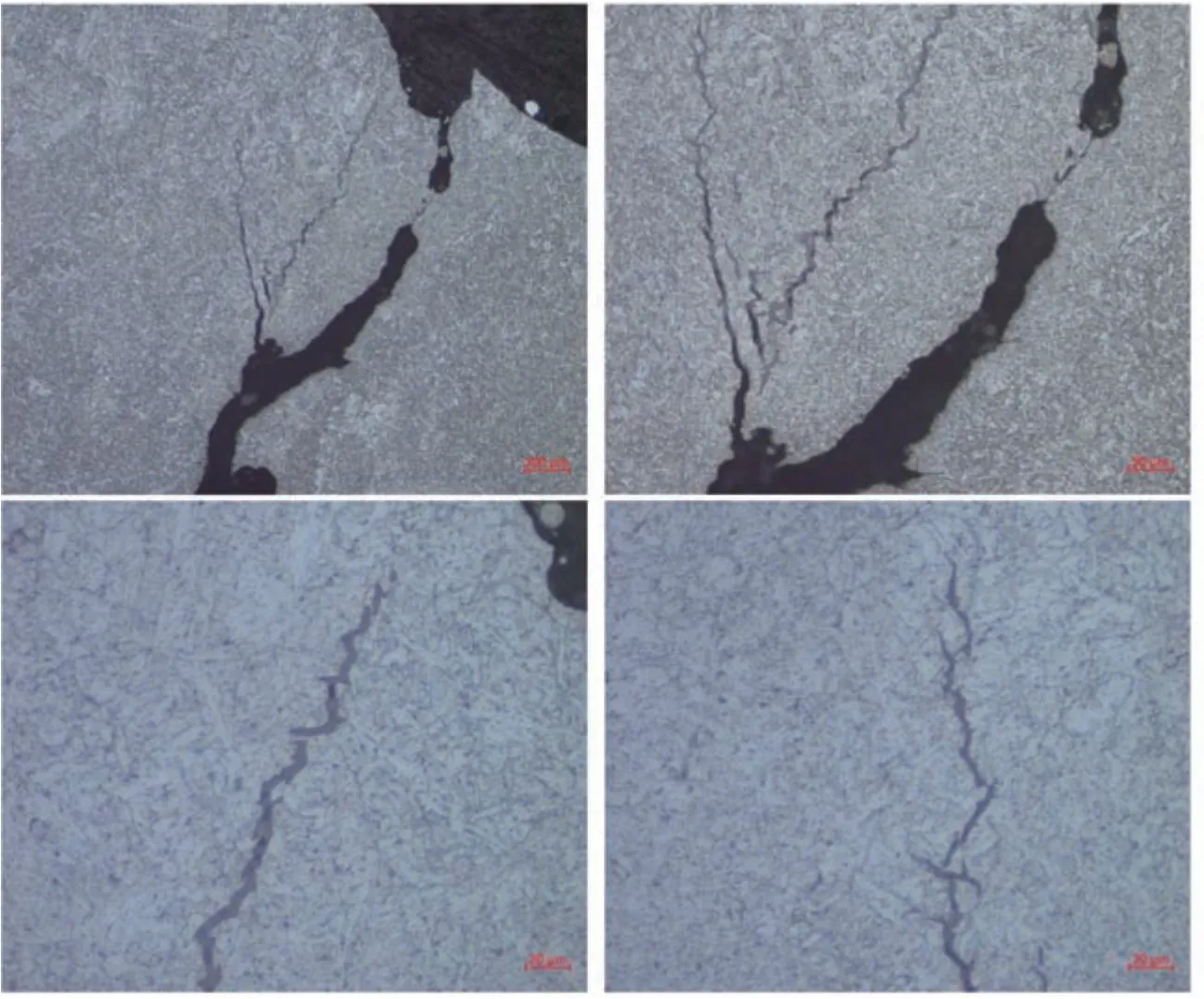

泄漏样金相组织如图2所示,可见裂纹在焊缝上,沿管子横向从外壁向内壁扩展,裂纹附近组织为贝氏体及马氏体混晶组织,裂纹表现为沿晶开裂,在主裂纹附近存在多处分支裂纹。

图2 泄漏点金相组织

根据焊接冶金学的观点,再热裂纹的发展可以归因于晶体的腐蚀和溶解[3-5]。Cr、Mo、V 等合金的腐蚀可以导致晶体的腐蚀,从而增加应力松弛的程度,而这种腐蚀又可以导致应力松弛过程中的应力集中到晶体的表面,从而导致晶体的塑性减小,从而引发再热裂纹的发展。CrMoV 耐热钢的裂纹发展历经多个阶段,其中最重要的是 HAZ 粗晶区的晶界处,这些晶界处会出现许多小的裂纹,这些裂纹会不断扩展,最终组合起来,构成宏观的裂纹。从图中含裂纹试样中均可以观察到上述产生过程中的特征,即CrMoV 耐热钢的孔洞、微裂纹和宏观裂纹等缺陷通常发现于其晶界附近,尤其是三角区域。这些裂纹通常以链条的方式排列,并且彼此连通。随着裂纹的不断发展,其会变得更大,并且遵循裂纹发育的通常规则。

2.3 化学成分分析

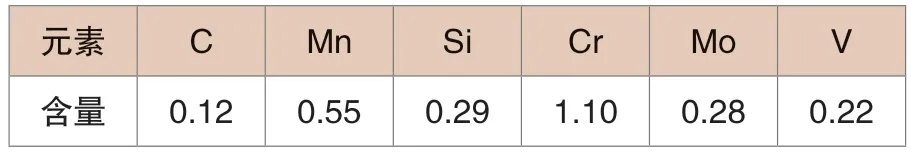

使用SPECTRO TEST 全定量光谱仪对管道母材进行了合金成分分析,分析结果见表1。

表1 化学元素(质量分数)(单位:%)

由表1可知,泄漏样管各元素含量满足 GB/T 5310-2017《高压锅炉用无缝钢管》的相关要求。

2.4 硬度检验

采用荷兰伊诺硬度计进行硬度检验,检验是在金相试样表面上进行,试验条件:负荷187.5kgf、钢球直径2.5mm、负荷保持时间15s,每组试样测试三次硬度值,最后取平均值,检验结果见表2。

表2 管样硬度

从表2中可以看出,两个失效样品的硬度值均高于母材硬度值的100HB 以上,这说明此处焊缝的残余应力较高,导致残余应力较高的可能原因如下。

第一,该管件存在有一定的焊接残余应力,该焊接残余应力是该水冷壁管在焊接热过程中因焊接受热变形时因受到约束而产生的残留在焊接结构中的内应力;第二,该水冷壁管在焊后的冷却过程中因内部金相组织变化而出现的内应力;第三,该水冷壁管处于弯曲段附近,因其结构的刚性较大而造成其拘束度较大,从而使其产生的一定量的残余应力;第四,该水冷壁管焊后未进行焊后热处理,使其焊接应力无法释放。上述原因均会造成焊缝的残余应力较大,其一项或者多项共同存在的情况下,就会造成该水冷壁管的焊缝硬度高于母材100HB以上。

3 分析和讨论

从检查试验结果来看,泄漏样发生失效的原因是再热裂纹导致。根据传统CrMoV 耐热钢的再热断裂形成理论,当焊缝受到的应力超出其临界塑性变形能力εc 时,就会出现再热断裂。所以,在制造耐热钢时,需要考虑到这些因素,如焊缝的压缩、晶间的加固以及其他相关的技术参数。经过系统的分析和实际测量,发现接头出现断裂的主要原因如下。

一是接头的接触面积很大,导致接触面受到很大的压力。二是由于缺乏热处理工艺方法,接触面受到的热应力很大。三是对于12Cr1MoVG 材质而言,其对热变形的反应较快。12Cr1MoVG 中含有Cr、Mo、V 等碳化物形成元素,其材料本身就具有较强的再热裂纹敏感性,一般12Cr1MoVG 钢再热裂纹形成的敏感温度为 500 ~ 700 ℃。经过多次检查发现,机组运行时,由于该水冷壁管的外壁温度一直保持在620~640℃,并且由于部件的结构、热处理过程的不同以及设备的质量问题,这些都会对焊缝的质量产生负面的影响,从而使得焊缝出现了裂纹。

工程上往往通过再热裂纹敏感指数的经验公式计算,即根据合金元素Cr、Mo、V、Nb、Ti 等元素含量,评定合金材料再热裂纹敏感性。评定钢材再热裂纹敏感性的经验公式:

当ΔG > 0时,易裂;当ΔG1 > 2时,易裂;ΔG1 < 1.5时,不易裂。将表1中的数据带入公式(1)和公式(2)中,结果显示:ΔG = 1.8 > 0,ΔG1= 4 > 2。这表明无论采用式(1)还是式(2),均表明12Cr1MoVG 存在一定的再热裂纹倾向。

由于焊接后残余应力较大,导致焊接接头局部位置的延性δmin不足以抵抗应变,从而导致裂纹的形成。此外,焊接后如不进行热处理,焊缝中氢元素难排出,焊缝延性差,会促进冷裂纹的产生。

4 结语

一是经过理论分析和实际应用发现,在焊接过程中,材料的再热裂纹敏感性和温度变化是必不可少的。其中,焊接应力主要来自部件的结构、热处理温度的差异和设备的制造精度,这些因素都会对焊接接头的裂纹产生重要的影响。经过显微镜分析,发现12Cr1MoVG 焊接接头的粗晶区出现了裂纹,随后这些裂纹会扩展到细晶区,最终导致泄漏样品的失效。这可能是由于该材料本身具有较强的再热裂纹倾向,DL/T 869-2021《火力发电厂焊接技术规程》修订后对12Cr1MoVG 焊后热处理的要求有所降低,导致该种钢材在焊接后存在一定程度的再热裂纹开裂风险。

二是采样泄漏管焊缝硬度较高,存在淬硬组织,不满足DL/T 869-2021标准对12Cr1MoVG 焊缝组织和硬度的要求,焊接残余应力较大是导致泄漏样发生泄漏的原因之一。

三是由于DL/T 869-2021标准的规定,结构的强度和韧性没有达到预期的标准,加上没有进行适当的热处理,以及残余应力过高,这就成为发生裂纹的主要原因。

电厂在扩建及检修过程中,应有针对性地对再热裂纹倾向的钢材,应尽可能采取高于标准要求的焊后热处理措施,避免焊接接头开裂。