电厂锅炉管道焊接现状及对策研究

2023-09-11山东工业设备安装集团有限公司丁玉鲁

山东工业设备安装集团有限公司 丁玉鲁

1 项目概况

1.1 电厂锅炉设备情况

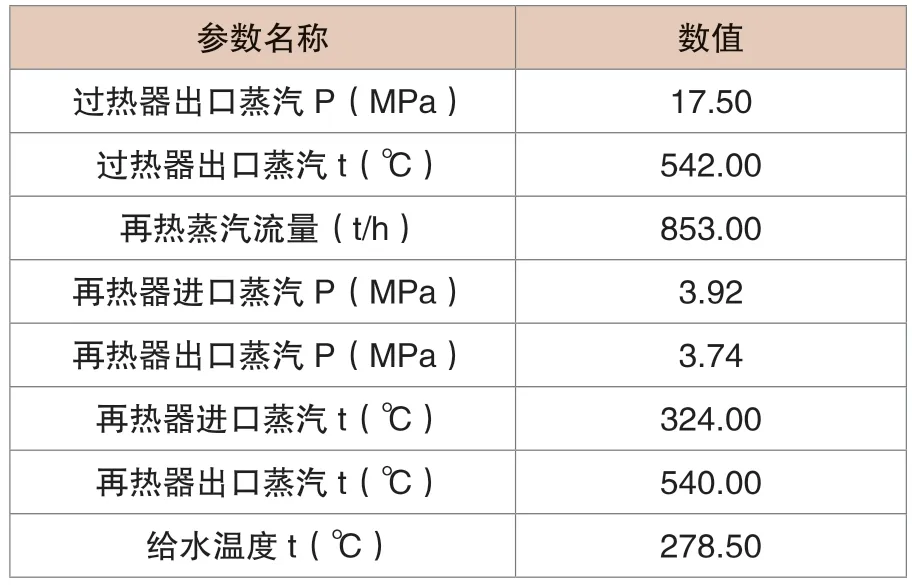

某锅炉为直流锅炉,单炉膛、固态排渣、自然循环运行。断面尺寸22.10 m×15.53 m,锅身为方形钢,紧身封闭,最大连续蒸发量为每小时1026t,工作过程中烟气主要分两路:一路经前面烟道中的低温再热器、省煤器,另一路流经后面烟道中的过热器、省煤器,两路烟气混合之后进入选择性催化还原系统,最终流入锅炉的空气预热器[1]。不同工况下,锅炉主要设计参数详见表1。

表1 锅炉主要设计参数

1.2 电厂锅炉管道焊缝无损检测的相关标准

根据国家相关部门发布的《蒸汽锅炉安全技术监察规程》中相关要求:锅炉管子、管件的环焊缝的外直径>159mm, 或壁厚≥20mm 时, 管道焊缝应全方位进行探伤。2004年发布的《火力发电厂焊接技术规程》中也有:当锅炉管道外径>159mm 或壁厚≥20mm,且工作P >9.8MPa 的锅炉管道及管件进行100%的超声波探伤。

2 电厂锅炉管道焊接中存在的问题

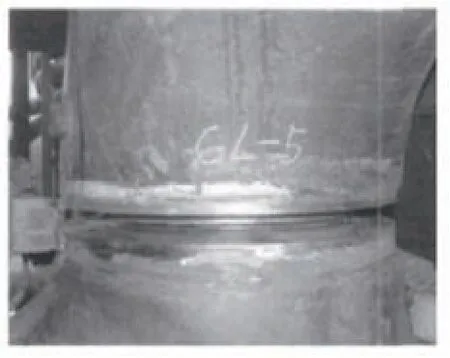

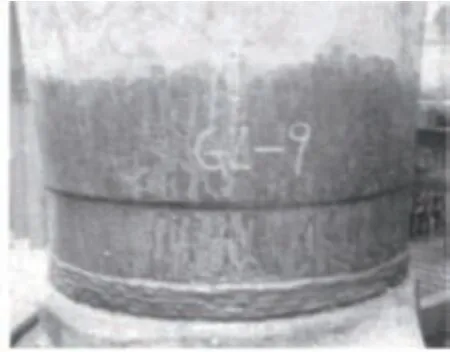

该单炉膛锅炉的建设结构中部分管道的附件为三通式,且采用的焊接方式来进行固定,直接导致焊缝紧挨着三通管件的根部,加之各个管道焊接处壁厚数值的差异,故在每个管道焊缝处凸台现象明显,因此对管道的正常使用造成一定程度的影响。本文总结出8道常见的焊缝,其相关技术参数详见表2,管道焊缝实物图如图1~8所示。由图可知,1图中焊缝的凸台最小,而其他图中考虑到凸台和管道焊缝位置较近,造成无损探伤无法进行[2]。随着国内的火电厂建设范围的扩大,锅炉数量迅速增加。电厂发电采用的锅炉不仅体积庞大,生产周期持续时间也比较久,所以锅炉生产厂商无法在较短的工期内对设备进行调整及修改。

图1 焊缝GL1

图2 焊缝GL5

图3 焊缝GL7

图4 焊缝GL9

图5 焊缝GL18

图6 焊缝GL22

图7 焊缝GL23

图8 焊缝GL27

表2 管道焊接相关量

此外,火电厂锅炉管道在安装焊接过程中,焊接设备及焊接工具的使用未能严格按流程进行操作,作业人员经验不足,技术水平不一,未充分掌握焊接工作要点,对焊缝的质量也未能做到有效把控,导致锅炉管道部分焊缝质量工作未能达标,对锅炉安全运行造成安全隐患,严重拖延了生产进度,降低了工作效率。最后,电厂锅炉管道焊接工作未建立统一集中管理制度,且相关技术质量标准不完善,造成管道实际焊接固定及使用维护工作中缺乏制度支撑,约束力较弱,无法从制度上保障锅炉的运行质量。

3 电厂锅炉管道焊接问题的解决对策研究

3.1 合理选择焊材型号

火电厂的锅炉管道要承受高温高压的工作介质,所以管道焊接时焊材选型要求较高,作业人员在材料型号选择时,一旦存在失误或者是在材料存放时粗心大意未履行监管职责,都会导致管路焊接质量达不到要求,进而影响锅炉的运行质量。为做好焊材的选型及出入库管理工作,应建立专门的台账,包含焊条材质、型号、规格、使用条件以及库存数量等字段信息,并保证存储环境的干燥。焊条领用后,需要用焊条专用保温桶进行存放,避免焊材受潮降低焊接质量,此外,相关部门必须加大焊材的质量检查力度,避免次品的焊材进入设备现场,对未来生产造成安全隐患。后期,公司也可以根据使用记录,做好焊材质量跟踪工作,与信用较佳的厂家建立永久合作关系。

3.2 重视焊前对口工作的检查

该项工作由一线焊接作业人员及项目质检人员一起参与,最终工作结果由专业技术人员组成小组共同确认。严格保证管道断口及附近10~15 mm 范围内的清洁状况,避免错口和焊接间隙超过标准。在焊接前应搭建防雨防风装置并穿戴好劳保防护用品,做好相应的准备工作。另外,焊材在使用前需严格按照规定执行烘烤流程,烘烤时间不得超出规定范围[3]。在焊接中使用的氩气来源要正规可靠,含量必须大于99.96%,且使用前必须检验其纯度,在合格后方可开展焊接工作。在实施管路焊接时,谨遵相关操作要求,焊接完成后出具相应的质量检测报告。

3.3 强化焊接过程管控力度

为了充分保障火电厂锅炉管道的焊接质量,提高综合作业效率,在焊接安装过程中,需要提前规划,设计好相应流程,从各环节上对焊接质量及进度进行科学把控,严格保证每一步质量及项目进度。

一是工作计划环节:以焊接结果为导向,对焊接安装质量的需求进行充分分析,设计出合理的指导书,并按照指导书进行细化,制定出每一步详细的焊接安装过程管控流程,差异化对焊接质量进行控制。在此过程中,工作指导书切忌凭空捏造,要广泛收集听取各方建议,多开会,多讨论,才能保证工作计划制定的科学性。

二是焊接施工环节:在实际管道焊接过程中,针对有预热和热处理需求的焊缝,严格按照相关工艺要求设置焊接参数。图中的典型例子均需要多层多道进行焊接工作,这就要求专业技术人员做好质量卡控工作。特别是SA335P 类型的焊缝,焊接要求较高,要指定人员实时监测,做好焊接过程温度和时间控制,把控好焊接厚度及速度,确保每一环节工序都按标准流程进行施工,不能出现私改步骤、偷工减料等情况。此外,安全生产大于一切,在锅炉管道焊接安装过程中,应着重增强焊接人员的安全意识,保障作业人员生命安全。首先,充分学习焊接过程中相关焊接设备如氩弧焊等的操作规程,熟练掌握其使用方法,避免操作不当而造成安全事故。其次,应穿戴好防护服/护目镜等,并将焊接设备工作电缆也做好防火保护,避免焊接过程中火花飞溅造成火灾等事故,危害作业人员人身和财产安全。最后,定期开展安全教育培训及事故演练,提高作业人员安全焊接意识,使作业人员对事故安全风险有一个全面深刻的认识,在以后焊接工作中多一些谨慎,做好第一责任人。

三是工作验收环节:该环节主要是火电厂锅炉管道的焊接工作进行整体、全面性的验收,根据相关国标和焊缝的实际情况,对于具备射线或激光探伤的焊缝,应百分之百进行探伤。对于无法进行射线探伤的焊缝, 借助表面磁粉探伤的方法对管道焊缝表面及附近位置进行全覆盖的检验,保证焊接工作总体通过验收。

3.4 落实焊接工作质量责任制

积极落实焊接工作质量责任制也可以间接提高锅炉管道的焊接质量,在明确各级作业人员的生产职责基础上,利用上下级管理关系,形成万一焊接工作中发生事故,便可逐级汇报,并将具体的责任量化,追究到个人。此外,建立奖惩机制,提高员工积极性。将员工的奖金与日常生产进行挂钩,对于主动提出的合理化建议如果切实帮助提高了锅炉管道焊接生产工艺,可以申请加分等。在这种情况下,员工将采取更加积极的态度来面对焊接工作。

4 结语

锅炉在火力发电厂发电过程中扮演着重要角色,其工作效率直接影响到火力发电厂总体的生产效率,对其管道的焊接安装质量进行整体把控有助于从源头上保证锅炉的运行质量。以某电厂锅炉为例,在介绍电厂锅炉管道焊缝无损检测的相关标准的前提下,对电厂锅炉管道焊接中存在的凸台现象、部分焊缝无法进行射线探伤、焊工水平有待提高等问题进行了分析,最后提出了合理选择焊材型号、重视焊前对口工作的检查、强化焊接过程管控力度、落实焊接工作质量责任制、提高焊接人员的技术水平等相应的解决对策,极大地提高了电厂锅炉管道的焊接质量,保证了锅炉系统的安全可靠运行,对未来发电厂锅炉管道的焊接技术研究具有一定的借鉴意义。