发电厂疏水管道节能改造及阀门结构优化

2023-09-08张大骞

张 航 齐 锋 张大骞

(国能太仓发电有限公司,苏州 215433)

某超临界机组锅炉吹灰疏水和蒸汽暖风器疏水直接排入机组排水槽造成大量浪费。为实现节能减排,参照《电力节能技术监督导则》(DL/T 1052—2016)关于节能措施的要求,对吹灰疏水回收系统进行优化改造,新增疏水旁路管道,并计算压强损失,确定管道改造后介质在管道中顺利流通的可行性[1]。管道阀门内漏是热力系统常见的问题,主要由阀门运动部件卡涩、弹簧应力松弛等原因造成。管道阀门内漏容易降低阀后管道气温,影响运行效率,给电厂造成了巨大的经济损失。据统计,当总泄漏量达到主蒸汽管道流量的2%时,将使发电煤耗上升4.0~4.5 g·kW-1·h-1,而且机组发电功率越大,煤耗增加量越多[2]。

目前,针对电力行业阀门内漏问题,主要依靠定期检修进行隐患排查。研究表明,大修时对阀门全部解体检修并不合理,50%以上的阀门不需要解体检修,阀门过度检修容易造成人力和物力的浪费。因此,针对常规调节阀长期运行下容易出现阀门内漏的现状,参照电力节能技术要求,研发了一种防内漏调节阀,实现调节阀零泄漏,助力火力发电节能减排,提升机组设备的安全性与经济性。

1 热力系统疏水管道

1.1 疏水管道结构

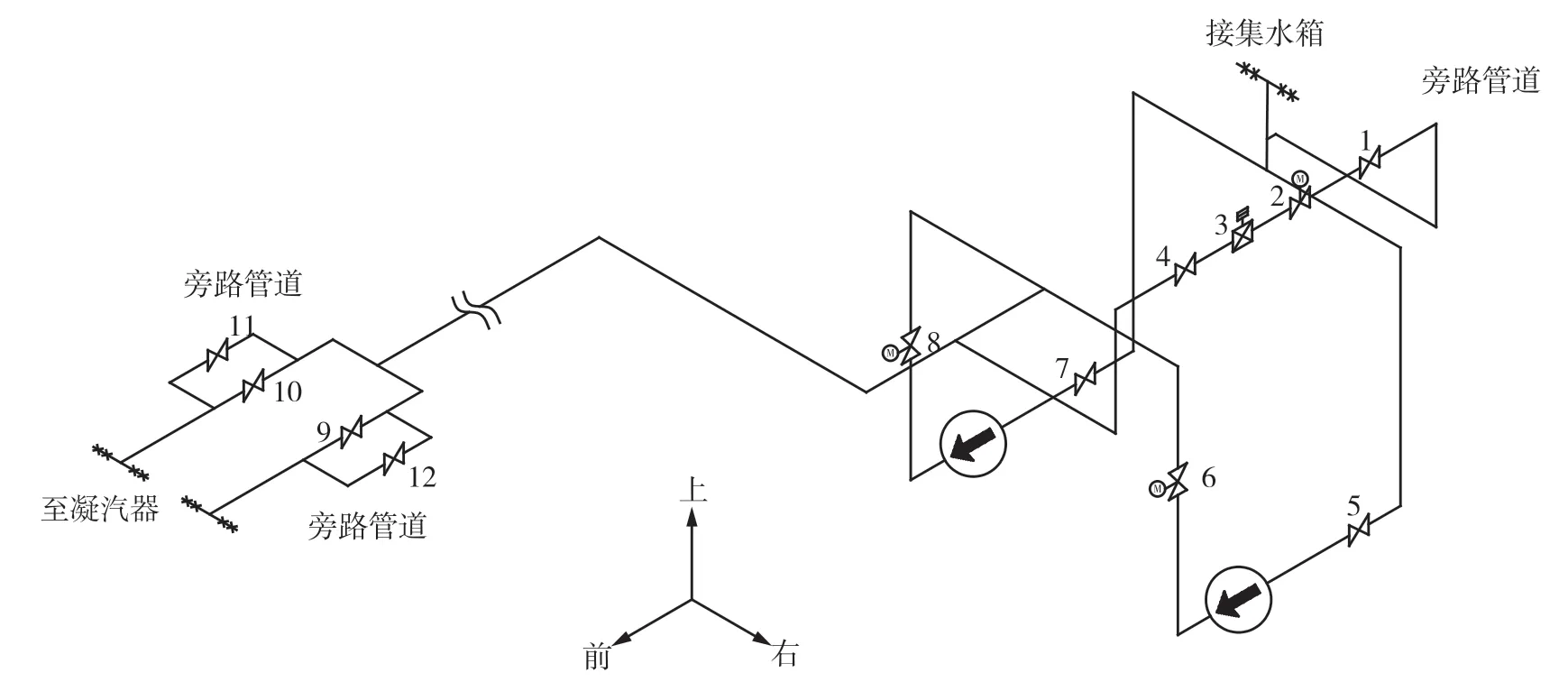

主路管径过大,因此主路段阀门开度改变会影响凝汽器的真空度。为实现疏水回收,在集水箱至凝汽器之间新增3段旁路管道,其中靠近集水箱的旁路管道发挥了主要作用。疏水回收旁路管道布置,如图1所示。疏水回收旁路管道材质为20#钢,规格为DN50,即内径50 mm、外径60.3 mm的管道。运行工况下,输水管温度为37.91 ℃,流量为0.61 t·h-1,凝汽器负压为97.54 kPa。

图1 疏水回收旁路管道布置图

1.2 管道压强损失计算

流体沿管道运动过程中,压强损失是反映管路特性的重要因素。当水流经直管段时,由于水的黏性和管壁的摩擦作用,会产生沿程水头损失;当水流经弯头及阀门时,由于流体边界形状的急剧改变,在弯管及阀门内壁对水流的约束作用力下,水流不再呈直线运动,而是流动分离产生旋涡区,流体内摩擦加剧,造成较大的机械能损失,由此产生局部水头损失[3-4]。

因疏水回收旁路管道中发挥主要作用的是靠近集水箱的旁路管道,而且出口处高度略低于流体入口处高度。本文旨在分析高程差和凝汽器负压能否克服流体经过此旁路管道时产生的压强损失,实现流体的顺利流通。

在分析流体过弯头及阀门时假设如下条件:流体为恒定流;流体为不可压缩流体;质量力只有重力;所取过流断面为渐变流断面;两断面间无分流和汇流。由此得到伯努力方程为

式中:z1、z2为选定1断面和2断面上任意一点相对基准面的高程;p1、p2为1断面、2断面选定点处的压强;v1、v2为相应断面的平均流速;α1、α2为动能修正系数,一般紊流时取1,层流时取2;hw为1断面和2断面之间由液体黏性引起的能量损失。

流体的能量损失,分为沿程水头损失和局部水头损失。整个管道的能量损失由各段能量损失叠加而成[5],公式为

式中:hf为单位重量流体沿程能量损失;hj为单位重量流体局部能量损失。

hf计算公式为

式中:λ为沿程阻力系数;v为过流断面的平均流速;l为管道长度;d为管道内径;g为重力加速度。

hj计算公式为

式中:ζ为局部阻力系数。

根据达西-魏斯巴赫公式,沿程阻力系数λ是雷诺数和管壁粗糙度的函数,即

式中:Re为雷诺数;ε为管壁绝对粗糙度;d为管道内径。

圆管中恒定流流态转化取决于雷诺数,而雷诺数定义为惯性力与黏性力的比值,即

式中:ρ为流体密度;μ为流体动力黏性系数。

对于弯管,根据损失能量相等,将管件的局部能量损失按等值长度的沿程损失进行计算,等值长度为

为方便研究,在计算流体过弯管和阀门的压强损失时,常假定管道内的流体流速不变[6-8]。弯头采用标准弯头,疏水旁路管道上分布4个阀门,分别为手动截止阀、电动截止阀、电动调节阀和手动截止阀。根据文献[9]并结合式(6)进行计算,各参数的计算结果如表1所示。

表1 压强损失计算中各参数数据

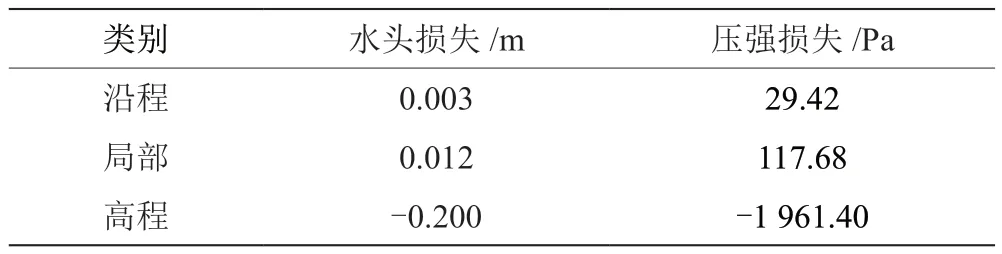

将各参数代入式(1)~式(5)和式(7),经计算得到各项总的水头损失及压强损失,如表2所示。

表2 各项水头损失及压强损失数据

从表2可以看到,流体过管段时的沿程水头损失及局部水头损失之和小于管段高程差引起的高程水头损失。高程差产生的负向压差为1.96 kPa,而凝汽器负压为97.54 kPa,流体过管段时的能量损失可以依靠管段间高程差和凝汽器负压来克服,无须附加专门的泵进行流体输送。

2 新型阀门的研发

2.1 研发思路

常规的调节阀多采用单级套筒结构。为配合电力需求,当前电厂需要频繁调峰,并不断调节常规阀门使其保持小开度运行。由于阀门中介质处于高温、高压差等运行工况,阀前饱和温度下的饱和水经常会冲刷阀芯和阀座,容易发生介质剧烈闪蒸现象,长时间运行会导致阀座、阀芯发生气蚀或损坏。因此,研发一种抗冲刷调节阀,改变传统阀门的结构构造,采用阀芯导流式结构和迷宫式降压结构,可有效防止冲刷,减轻噪声和振动,实现调节阀零泄漏,大大延长了阀门的使用寿命。

2.2 新型阀门结构

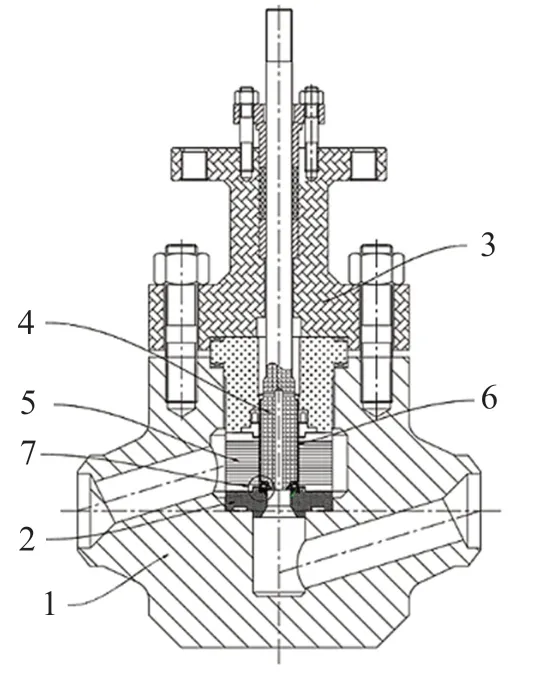

新型抗冲刷调节阀主要由下基座、上基座、阀座、阀芯、导流槽、迷宫包、基板、迷宫片、围堰槽、导流槽和凸起环组成。流体经管道进入阀门时,由于多级迷宫片、阀座及阀芯密封区外导流套的设置,使得介质不会直接冲刷密封面。迷宫片采用围堰结构,使阀芯周围压力均匀,避免介质直接冲刷阀座,还能很好地分隔密封区和气蚀区,并有效保护密封区,减轻因气蚀导致的振动、噪声等问题。新型抗冲刷调节阀结构,如图2所示。

图2 新型抗冲刷调节阀结构

本阀门结构均为中空设置。上基座中央设有阀芯,阀芯一端设置在迷宫包内部,阀芯与迷宫包之间设置导流套。阀芯通过导流套与迷宫包活动连接,导流套设置在阀芯外侧并与迷宫包内侧紧密贴合。导流槽底部凸起环嵌入阀座导流槽内部。配合迷宫包的设置保证介质不会直接冲刷密封面,同时发挥节流降压的作用。

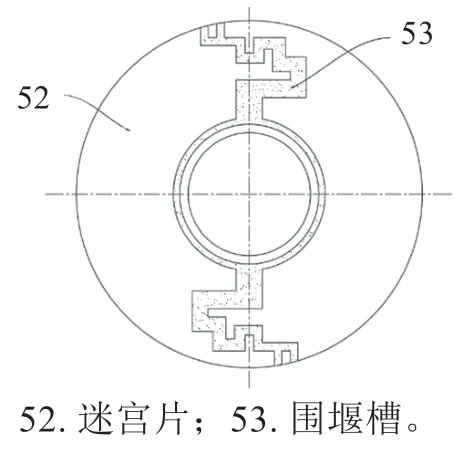

迷宫包由基板和多层设置的迷宫片组成,如图3所示。迷宫包整体通过基板与阀座连接,迷宫片上表面开设有围堰槽。围堰槽分为上槽口、下槽口和中间连通两者的环形槽口。上槽口和下槽口端均开设两个通口,围堰槽结构如图4所示。围堰槽的设置使得流体过阀门时压力分布均匀,避免介质直接冲刷阀座,有效分离气蚀区与密封区,进而保护密封区内各组件,同时防止大杂质进入,实现阀门关闭下的零泄漏。

图3 迷宫包侧视图

图4 围堰槽结构

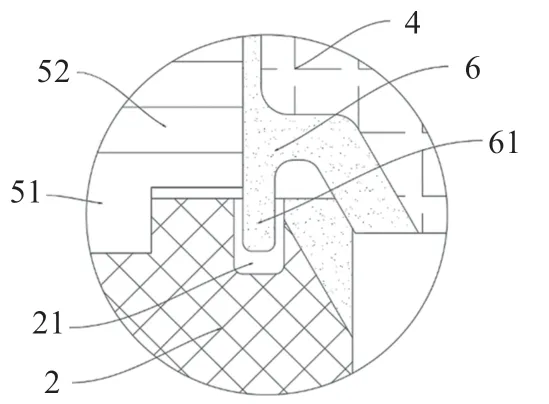

导流套贯穿迷宫包并延伸至迷宫包底部,其底部设有凸起环,并嵌入导流槽内部。同时,导流套与导流槽之间应间隔一段距离,以便于安装,并起到降压和限位导流槽的作用。阀座、迷宫包、导流套相接处的局部放大图,如图5所示。

图5 阀座、迷宫包、导流套相接处局部放大图

为便于安装,在阀座和下基座的连接处设置限位。为便于安装和拆卸,在基板底部内侧开设环状缺口,阀座的环状凸部嵌合在基板的环状缺口内部并与缺口贴合,进而形成阀座、迷宫包、导流套之间的可换式结构,大大延长了阀门的使用寿命。其中:基座采用20#钢精密锻造而成,能承受较高温差;阀芯、阀座采用堆焊方式连接的优质进口合金。

新型阀门经研发、设计、生产并应用于新增疏水回收旁路管道,解决了常规单级套筒调节阀无法满足高压差以及在长期频繁开关条件下保持零泄漏的技术难题,消除了气蚀和闪蒸问题,避免阀后管道气蚀损坏或报废,杜绝了阀门内漏,减少了维护费用和工质损失,提高了机组热效率,对电厂的节能环保和安全运行具有重要意义。

3 结语

为解决锅炉疏水浪费问题,对疏水管道进行节能改造,新增疏水回收旁路管道并优化管路中的阀门结构。研究发现,新增的疏水回收旁路管道依靠高程差和凝汽器负压能够输送管道内的流体介质,无须新增专门的泵。新型抗冲刷调节阀的研发及其在旁路管道中的应用,实现了阀门零泄漏,避免了阀后管道气蚀损坏或报废现象的出现。启机后,系统运行平稳,管道内介质流动顺畅,证明本次疏水管道改造及阀门结构优化是一次成功的尝试,具有一定的工程参考价值。