防腐设计在化工机械装备中的应用

2023-09-08康文凯李哲宇

李 龙 温 毅 康文凯 李哲宇 张 东

(中国辐射防护研究院,太原 030006)

在新一轮工业化改革浪潮推动下,我国化工企业普遍加大了对旧设备的改造与对新设备的购置力度。化工机械装备容易发生腐蚀问题,影响设备本身功能。随着时间推移,腐蚀现象的加重不仅会破坏机械装备本身,还会造成相关资源与能源的损耗与浪费。在高质量发展阶段,化工企业十分重视化工机械装备腐蚀问题的控制、运维管理等工作,因此分析化工机械装备腐蚀成因与类型十分必要。

1 化工机械装备腐蚀成因与类型

1.1 成因

化工机械装备发生腐蚀的根本原因是金属结构在适宜的温度、湿度等条件下,与空气中的H2S、SO2、CO等气体发生了反应[1]。例如,化工机械装备的金属结构中含有大量的铁、铜、铝等,当其长期处于含有硫化物、氢氧化物、碳化物的环境时,容易发生化学反应并出现腐蚀现象。从近年来的实践经验总结看,化工机械装备腐蚀的主要原因是在研发设计过程中未能对其腐蚀类型做深入分析,没有在源头上对其进行防腐控制。

1.2 类型

化工机械装备的腐蚀类型较多,一般按照腐蚀机理可划分为电化学腐蚀和化学腐蚀两种。部分企业根据腐蚀成因与表象形式,将其分为工业大气腐蚀、剥层腐蚀、疲劳腐蚀、海洋大气腐蚀及高温氧化腐蚀等。无论从哪个角度划分腐蚀类型,均可以对其腐蚀成因做深入研讨,并在此基础上制定一些有效的措施,在设计环节规避腐蚀问题的发生[2]。

2 防腐设计在化工机械装备中的应用

化工机械装备的腐蚀现象由来已久,从早期工业化时期至新一轮工业化改革阶段,均对腐蚀现象进行过相关研讨与预防性控制实践。在现代化工机械装备生产制造过程中,制造企业十分注重防腐设计,形成了“材料+工艺+配套措施”的三合一设计方案。下面分别从合理选择防腐材料、深化结构与工艺、配套设计防腐措施或方法3个方面对其应用进行具体探讨。

2.1 合理选择防腐材料

化工机械装备发生腐蚀的根本原因在于材料结构,因此要从源头上解决防腐问题,合理选择一些具有防腐功能的材料。例如,化工机械装备生产制造中,采购物料时主要按照物美价廉的原则,选择价格低、采购方便、性能相对较好的碳素钢。但是,实际应用后发现,普通环境下此类材料的防腐性能较好,但是在长期存在腐蚀物质的环境中应用时会出现严重腐蚀。以Q235钢为例,腐蚀气体浓度较高的环境会加快其腐蚀速度,并导致装备上的漆膜脱落、腐蚀面积增大等。因此,建议选择耐腐蚀性能好、价格略高的低合金钢。从日常设计经验看,合理选择防腐材料,除了对材料本身的结构、性能等进行选择外,要求从整体的装配金属情况出发,尽可能将大部分构件控制在同一类金属范围内。当前低合金钢如16MnCu应用较多,用此类材料制造的化工机械装备使用寿命通常高出碳钢2~3倍,具有较大的性价比竞争优势。

2.2 深化结构与工艺

化工机械装备由若干机械构件组成。结构设计的优良与否往往决定了其质量的好坏。当局部存在热应力、积尘、机械应力、积液等现象时,化工机械装备容易出现因接卸造成的腐蚀现象。因此,在此类产品的生产制造过程中,制造企业往往会根据结构设计的引领性作用和集成性功能深化机械结构。实践经验表明,在应用工业设计软件后,可以按照“确立优化模型→受力情况分析→建立三维模型→进行仿真模拟→创新设计应用”流程,增强对此类装备结构的深化处理[3]。设计人员在具体操作时,可以将其细化到外形、尺寸、型号、色彩、材料、质感、连接、自动化设计等,确保结构设计的全面性和有效性。

2.3 配套设置防腐措施

化工机械装备防腐设计只是在源头上进行腐蚀控制,但是要真正达到全过程防腐要求,还需要按照设计应用一体化实践模式,配套设置相应的防腐措施。首先,改善腐蚀环境,或者通过在机械装备表面喷涂涂层使腐蚀介质与机械装备处于隔离状态。其次,根据化工机械装备的腐蚀机理,应用电化学保护法、外加电流法、牺牲阳性极保护法等进行防腐。最后,近年来,化工园区普遍增强了环境管理,化工企业可以通过环境影响评价与项目竣工环保验收及环境监测等,根据腐蚀环境监测结果,实时动态控制装备所在环境的各项要素[4]。

3 防腐设计在化工机械装备中的实际应用情况

潜油电泵在石油化工企业中的应用较多。下面以潜油电泵防腐设计为例,对防腐设计在化工机械装备中的实际应用情况进行相关阐述。当潜油电泵长期处于进液介质环境时,受到“三高”(高温、高压、高流速)条件影响,极容易出现腐蚀问题并影响整个生产工作。因此,在此类设备生产制造过程中,要求制造企业严格遵循“产品防腐设计→物料采购→生产加工→订单处理→市场营销→进厂安装→售后服务”流程进行具体操作。本文结合防腐设计在化工机械装备中的实际应用情况,分别从腐蚀问题、防腐设计、性能试验、整机验证4个方面展开具体讨论。

3.1 腐蚀问题

首先,潜油电泵主要应用于石油化工企业的油田开采项目。油田中普遍存在硫化氢,容易对此类设备造成腐蚀。其次,油田开采项目所在的生产环境工况恶劣,一旦出现出砂等情况,会影响电泵井平均运输周期并影响正常的生产。腐蚀问题主要表现为表面腐蚀坑、机械损伤、点蚀坑及裂缝等方面。再次,潜油电泵的腐蚀来自硫化氢,腐蚀对象集中在零部件。通过分析此类部件的材料发现,更换优质不锈钢、高镍铸铁等材料后,虽然能够提高其耐腐蚀性能,但是价格较高,零部件加工废品率高,整体的花费是原机组投入的2~3倍,违背了“最少投入最大产出原则”。因此,拟应用钨合金镀层防硫电潜泵设计方案,从根本上解决防腐问题,并将成本控制在合理范围内。

3.2 防腐设计

设计人员为达到提高电泵机组与井况适配性、降低成本投入的目的,设计了钨合金镀层硫电潜泵,具体应用技术包括电潜泵防砂法、蒙乃尔合金喷涂法和钨合金电镀法。首先,针对离心泵叶导轮进行镀钨处理,具体操作时选择非晶态钨合金材料,通过热处理工艺后使镀层渗透到基材中,提高其耐蚀、耐磨性能,增强电潜泵的使用效果。其次,以机组外壁为准应用蒙乃尔合金喷涂法,喷涂蒙乃尔合金材料后增强外表面的耐腐蚀性能。再次,按照“运输塞→泵出口→上泵头→泵壳体→叶导轮→硬质合金副→下泵头”的顺序装配防砂泵,其中的硬质合金材料具有高耐磨特征,在滑动摩擦副方面能够提高其抗磨支撑性能,从而在规避砂料沉降的情况下降低堵泵概率与故障发生率。最后,其他部件方面主要按照种类、结构、防硫要求,选择相关的螺栓(如Monel-K500合金)、压紧环(如316L不锈钢材质)以及接头(如2Crl3)等。

3.3 性能试验

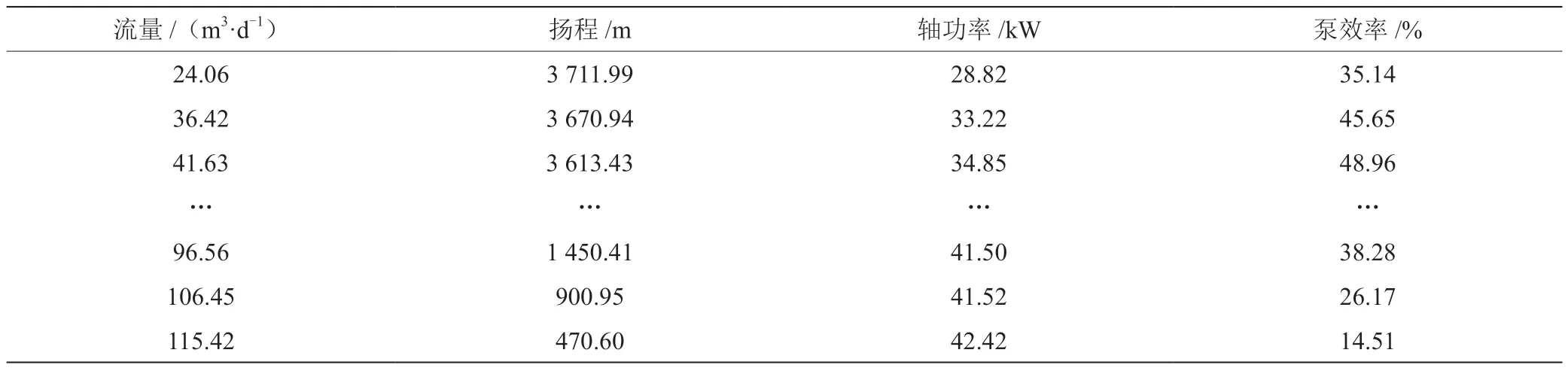

以镀钨后的叶导轮性能检测为例,设计方案中主要按照多级串联式对其进行组装。对每叶轮、导壳的外形尺寸要求较高,因此设计人员对镀前、镀后以及技术要求的尺寸进行检测,结果显示符合设计要求。在此基础上,设计人员进一步对叶导轮进行水力性能试验,通过统计其中的参数变化,得到单级扬程为470.60~3 711.99 m、功率为28.81~42.44 kW、泵效率(效率随排量变化情况)为14.52%~56.44%,然后根据叶导轮镀后性能相关参数,为后续叶导轮装配级数提供计算依据。

3.4 整机验证

整机验证主要按照现行《潜油电泵机组》(GB/T 16750—2015)中的规范要求,选择电机空载试验、保护器动态试验、离心泵试验3种试验方法,对50 m3/3 500 m钨合金镀层防硫电潜泵进行整机试验[5]。

首先,研究中潜油电机型号为YQY138-60kW,保护器、分离器、离心泵对应的型号分别为QYH102CJ、QYF98F-X、QYB102-50/3500,以机组投影尺寸138为准,适用于7″以上套管。其次,电机空载试验时设定的试验时间为0.5 h,通过平稳运输后得到绕组直流电阻(线-线)RUV、RVW、RWU、εmR分别为0.98 Ω、0.97 Ω、0.98 Ω、52%,绕组绝缘电阻试验前与试验后的数据均不小于2 500 MΩ,空载试验UO、IO、εm1分别为1 098 V、21 A、5.7 kW/4.3%,满足规范标准要求。此外,转子滑行时间统计结果显示为3.1 s,符合要求。可见,整机试验中的空载试验说明其达到了标准要求。最后,对其保护器进行动态试验后未发生渗漏现象,其中的机械损耗为1.566 kW,在规范要求范围之内。离心泵试验结果如表1所示。

表1 离心泵流量-扬程试验结果

通过对3种试验结果进行统计分析发现,结果均符合《潜油电泵机组》中的规范要求,且在试验过程中未出现不稳定、不合格、泄漏等情况。因此,建议在此类化工机械装备防腐设计中,尽可能按照常用的“三合一”设计思路,做好材料、结构、工艺、配套措施的综合设置,确保防腐设计方案的合理性与应用后的有效性。

4 结语

化工机械装备在化工企业中发挥着重要作用,直接影响生产效率与产品质量。在当前高质量发展阶段,企业应持续提升对此类设备的防腐设计水平。分析可知,造成化工机械设备腐蚀的原因较多,根据其成因与腐蚀机理可以分为若干类型。无论在哪一种类型下,通过细致分析其机理与成因,建议从合理选材、优化结构、深化工艺、配套防腐4个方面出发,积极开展防腐设计工作,提高防腐水平。尤其在潜油泵类设备方面,应按照腐蚀问题分析、防腐设计方案研发、性能试验、整机验证等标准流程进行操作,提高防腐设计效果,借助提升此类设备的性能,推动化工企业提高全要素生产率。