拉挤编织复合材料压缩性能研究

2023-09-08王东宁安柳絮

王东宁 安柳絮

(1.内蒙古工业大学 轻工与纺织学院,呼和浩特 010051;2.纺织行业风电叶片用纺织复合材料重点实验室,呼和浩特 010051;3.内蒙古工业大学先进纺织复合材料研究所,呼和浩特 010051)

编织结构复合材料由于编织体中的纤维相互缠绕,具有优异的整体性和抗冲击剪切性能。通过对编织过程的控制,实现编织过程的自动化,从而提高生产效率。夏燕茂等研究二维编织结构复合材料的制备工艺和力学性能的影响因素,结果表明,影响其力学性能的因素有编织角和纤维体积含量[1]。檀江涛等研究碳纤维编织物的压缩性能,当编织角为46°时,轴向压缩强度最大[2]。张平等通过对复合材料圆管进行轴向压缩实验,发现复合材料管件的破坏模式有4种方式[3]。赵青青的研究表明,编织角和纤维体积分数都会对压缩性能产生影响[4]。谷元慧等利用树脂传递模塑成型工艺制备复合材料管件,分析压缩性能和破坏模式[5]。董轩等制备了拉挤成型复合材料棍件,对复合材料进行压缩实验,分析其影响因素和破坏机理[6]。SURESHBABU等采用拉挤成型工艺制备纤维含量为80%、基体含量为20%的玻璃纤维/环氧树脂和碳纤维环氧树脂复合棒材,对复合材料在不同温度下进行了拉伸试验和冲击试验[7]。OKAN等针对3种不同编织角制得的复合材料管件进行了轴向压缩破坏性试验,结果表明编织角为60°的二维编织复合材料管件能量吸收性能最优异[8]。

与传统金属材料相比,拉挤编织复合材料具有更高的比强度和比刚度,在航空航天和汽车制造中具有巨大的应用潜力,因此对其进行力学研究十分必要。

1 拉挤编织复合材料的制备

1.1 纤维原材料及基体的选择

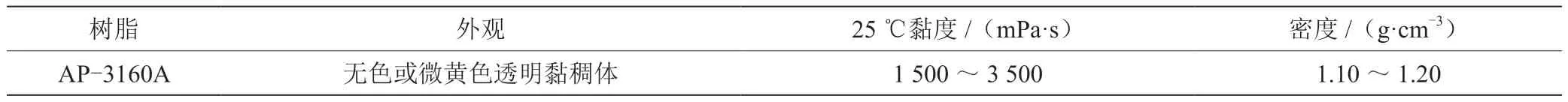

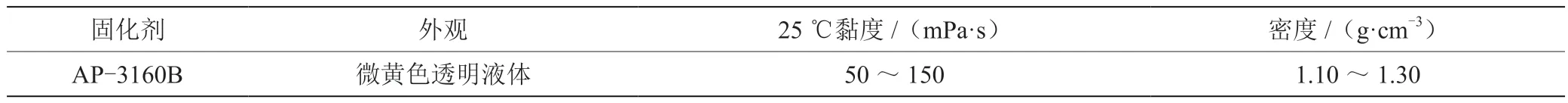

选用的增强纤维是日本东丽株式会社生产的12K-T300碳纤维,线密度为800 tex。所用试剂为惠柏新材料科技(上海)股份有限公司生产的耐高温环氧树脂体系AB(AP-3160A和固化剂AP-3160B),基本参数如表1所示。固化剂的基本参数,如表2所示。

表1 树脂基本参数

表2 固化剂基本参数

1.2 复合材料管件制备

拉挤编织工艺把纤维的编织工艺与复合材料的拉挤成型工艺结合在一起制备复合材料。编织角设为30°,纤维体积含量为70%,然后通过加热室使树脂进一步固化成形,并在牵引机的拉力作用下连续拉拔出型材制品。复合材料由于织物中的每根纤维都伸直排列,拉伸强度高。但是,当其承受压缩载荷时,容易产生径向破裂。但是,在编织结构复合材料中,不仅有平行伸直的纤维可以承受拉伸载荷,又有编织纤维承受轴向载荷,力学性能优异,广泛应用于如桥梁支撑、飞机结构梁、体育等行业。

2 压缩性能测试

2.1 实验原理

压缩实验参考国标《纤维增强热固性塑料管轴向压缩性能试验方法》(GB/T 5350—2005)和《纤维增强塑料的性能试验总则》(GB/T 1446—2005)进行,试样壁厚2 mm,选用试样内径分别为20 mm、24 mm、28 mm,长度为30 mm,并依次改变加载速度进行压缩实验,探究试样尺寸和加载速度对复合材料管件压缩性能的影响。

2.2 实验过程

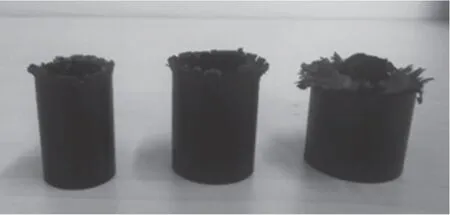

切割后的准备压缩实验的试样,如图1所示。设定电子万能材料试验机的实验参数,速度依次设定为2 mm·min-1、5 mm·min-1以及8 mm·min-1。每种类型分别选取3个试样进行测试,通过绘制位移载荷曲线和观察试样压缩后形态变化对其进行破坏机理分析。

图1 压缩实验试样

3 实验结果及分析

3.1 压缩强度分析

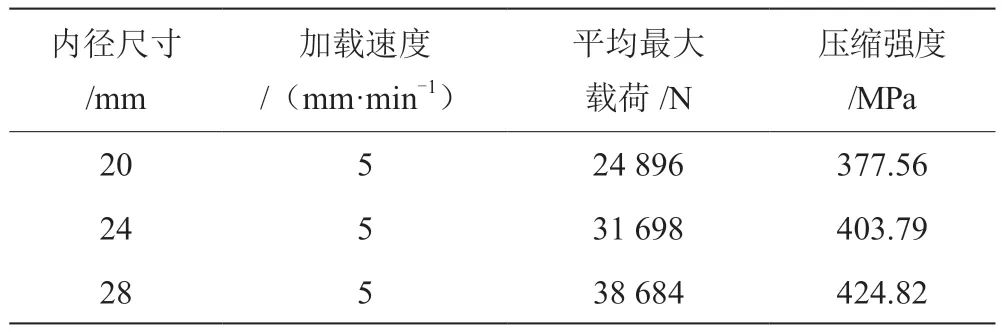

复合材料管件压缩性能参数如表3和表4所示。

表3 不同尺寸管件压缩参数

表4 不同加载速度管件压缩参数

由表3和表4的数据可知,随着复合材料管件内径尺寸的增大,试样的压缩强度随之增大,最大可达424.82 MPa,此时内径为28 mm。这是因为内径尺寸的增大,使得复合材料管件接触面积增大,抵抗载荷能力增强。对于内径尺寸为20 mm的复合材料管件,随着加载速度的增加,试样的压缩强度有所增加。加载速率大小只能影响系统载荷大小和性质,而材料的力学性能是材料的承载能力,与载荷无关。随着加载速率的增加,材料的力学性能会产生冲击载荷,促使系统载荷随之增加。

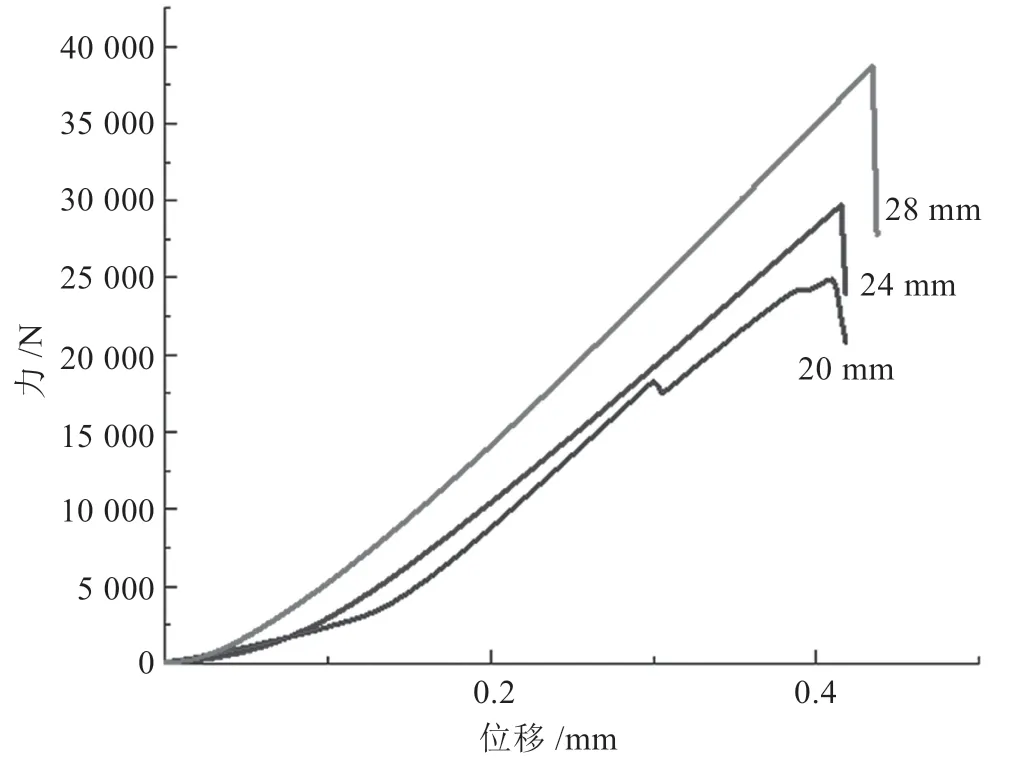

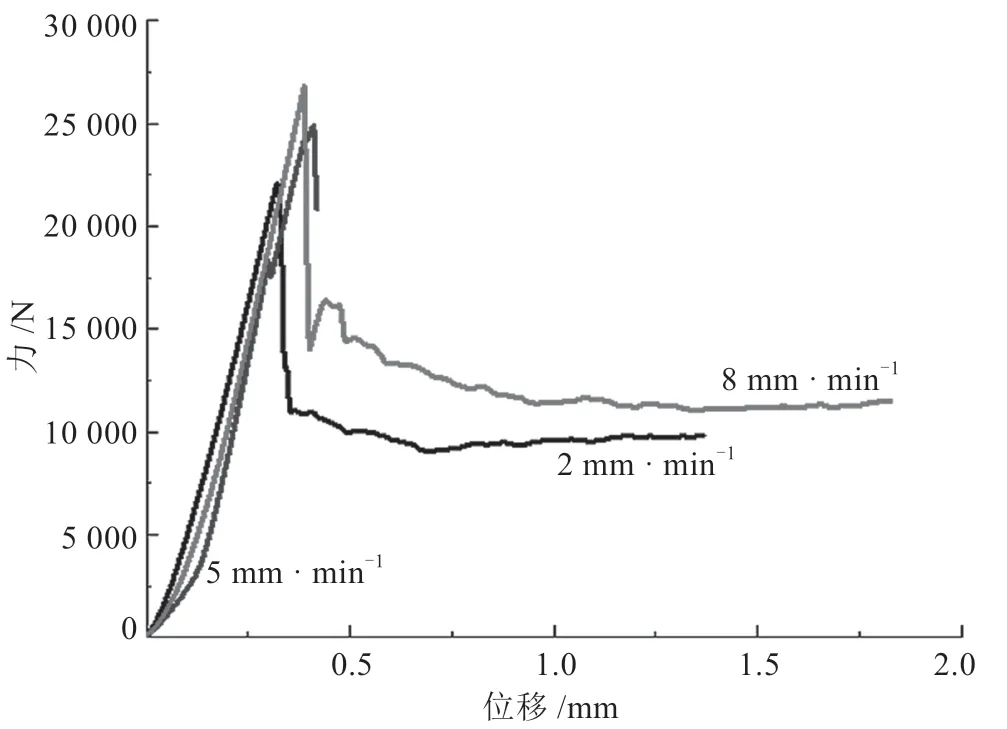

如图2和图3所示,当管件开始受到外部压缩载荷时,由于复合材料的高强度和高刚度特性,管件的变形量较小,表现出较好的刚度。随着载荷的增加,管件抵抗载荷的能力有所增加。但是,当所施压力达到管件最大承受力时,载荷值急剧下降,管件发生挤压破坏,管件截面纤维散开。因为管件已经失去了原有的刚度和强度,结构已经被破坏,无法再承受更大的压缩载荷,所以之后再增加载荷,其变化将不明显。

图2 不同尺寸内径载荷-位移曲线

图3 不同加载速度下载荷-位移曲线

3.2 破坏模式分析

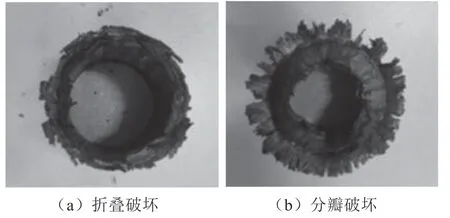

经轴向压缩实验后,管件的破坏状态如图4和图5所示。复合材料在压缩过程中如果管件的强度不足以承受受到的压缩载荷,会发生破坏并出现折叠或分瓣的情况。截面破坏状态如图5所示,其中图5(a)为折叠破坏模式,图5(b)为分瓣破坏模式。产生这种现象是由于管件在受到压缩载荷时会引起管壁产生局部的挤压和切应力,导致管壁出现裂纹并分裂成多个碎片最终崩溃。实验过程中,各管件压缩破坏过程中两种破坏模式均有出现,但折叠破坏模式出现较多。

图4 轴向压缩破坏图

图5 轴向压缩截面破坏图

4 结论

通过对3种不同内径尺寸的二维编织复合材料管件进行轴向压缩性能测试,分析了不同参数试样的轴向压缩性能和压缩破坏模式。

(1)根据破坏模式的不同,复合材料管件可以分为折叠破坏模式和分瓣破坏模式两种。折叠破坏模式是较为常见的一种破坏模式。在这种破坏模式下,管件的树脂基体会发生破坏,同时树脂与增强体之间的结合面和纤维也会发生断裂。

(2)不同内径尺寸的编织复合材料管件的压缩强度随着内径尺寸的增大而增大,其中压缩强度最高可达424.82 MPa,此时管件内径为28 mm,加载速度为5 mm·min-1。对于内径尺寸为20 mm的复合材料管件,随着加载速度的增加,试样的压缩强度有所增大。