面向新型工业化的国产工业软件架构

2023-09-08李清瞿盟津于超

李清 瞿盟津 于超

(清华大学自动化系,北京 100084)

随着全球产业环境的变化和技术的发展,建立自主可控的工业体系成为我国工业转型升级、走新型工业化道路、推动国家制造业竞争水平提升的重要抓手。

中国作为大国必须做强实体经济,其中工业是实体经济的核心[1]。相比传统制造业强国,虽然我国具有全球最为完整的工业门类,但工业软件始终是我国工业的一块短板。目前,我国自主工业软件存在规模小、布局分散,成熟度和产品化、商业化水平低的问题;量大面广的基础性工业软件和高端工业软件国产化程度低,高度依赖进口,在目前的国际形势下面临着严峻的“卡脖子”难题;盗版软件对我国自主软件研发生态的破坏以及国外软件先发优势所形成的竞争“护城河”对我国自主软件发展造成严重的挤压[2-3]。造成上述问题的原因是我国飞速发展的制造业未能与自主工业软件的发展形成良好的闭环。国外工业软件的先发优势及其在我国工业企业各个环节的深入布局,使得我国产业高速发展所形成的海量工业数据和工程经验直接被国外工业软件获取并推动其软件的快速迭代,从工业软件的生态层面将国内工业软件边缘化和附庸化,形成巨大的技术和商业代差。得不到工业界的反馈、缺乏产业生态支持的自我造血能力几乎封死了我国工业软件的发展道路。若继续放任自主工业软件的缺位,将严重阻碍我国工业的转型升级。

尽管我国工业软件技术体系化、系统化与产品化水平还比较低,但是基于我国极其全面的工业门类、高水平的工业装备和深入的产学研用合作模式,我国几乎在所有的工业软件技术领域都存在大量具有一定水平的技术成果和系统。我国工业软件并非要解决从无到有的问题,而是要解决小而散、产品化水平低以及没有形成产业生态的发展性问题。

我国工业软件面临的挑战与机遇并存。由工业物联网所推动的工业系统基础设施的变革以及由基于模型的系统工程(model based system engineering, MBSE)所推动的企业数字化转型和研发管理模式的变革还处于发展过程中,我国产业界和国际产业界面临相同的转型问题,技术发展和管理变革基本处在同一起跑线,为我国工业软件技术、系统与产业的弯道超车提供了难得的机遇。因此,工业软件作为我国最紧迫的问题之一,不仅需要在技术上全力攻坚克难,更需要具备战略眼光,切实瞄准未来产业发展关键领域精准发力[4]。

本文针对我国工业软件发展问题,提出了融合MBSE 和云计算的工业软件系统架构,为自主可控的国产工业软件的设计、研发与产业化应用提供框架指导。

一、制造业的数字化转型与工业软件架构的重塑

以工业机器人、新一代人工智能与工业物联网为代表的工业技术革命、信息技术革命和管理变革正在加速融合,并体系性地解构和重塑传统制造业的技术体系和运行模式[5-6]。德国工业4.0 参考体系模型(Reference Architecture Model Industrie 4.0, RAMI4.0)、美国智能制造生态系统(Smart Manufacturing Systems, SMS)、工业物联网参考架构模型(Industrial Internet of Things Reference Architecture, IIRA)和中国智能制造参考体系结构(Intelligent Manufacturing System Architecture, IMSA)均深刻揭示了智能制造语境下,作为工业系统的基础和工业知识载体的工业软件所发挥的巨大作用[7-9]。

作为云计算的拓展,工业云服务、工业互联网等工业数字化转型方向打破了企业本地部署、本地应用的模式,为工业软件技术体系的变革提供了新的思路和技术基础。传统的工业软件巨头也正以此为契机,以云化的方式形成产品组合,以按需订制的方式向用户灵活地提供工业软件服务,也为分散资源的汇聚提供了新的基础设施与组织模式。通过系统集成的方法,实现1+1>2 的效果[10]。

随着复杂性的急剧增加,MBSE 以模型化描述的手段,体系性地重塑了系统工程中的设计研发体系和管理系统架构。它以形式化建模弥补传统模式下信息交互、实物样机的不足,以统一建模的方式集成不同领域的专家,以虚实结合的方法实现产品研发的降本增效,从而支持多领域复杂产品的高效研发。

西门子、达索和Ansys 等传统优势企业本身也在进行管理平台和管理模式的云化和模型化,并正在同步推出云化和模型化的工业软件,以期在全球产业数字化转型过程中引领技术发展和商业变革。

因此,把握MBSE 与云服务/工业物联网的发展机遇,基于系统的思想与方法,结合体系架构与方法论的理论和技术,构建我国工业软件发展的体系结构和解决方案,是支持我国工业软件产业持续发展和弯道超车的可行方案。

如图1 所示,基于历史的分析和未来发展趋势的判断,积极配合中国式现代化的战略部署与系统谋划特点[11]。本文采用云服务的方式解决算法分散、难以实现资源整合的问题;借助MBSE 的技术和方法解决多专业协同设计和数字化设计的问题。

二、设计研发体系的MBSE 转型推动工业软件模式和机制的变革

当前,在工业领域使用模型化方法已经成为主流的思想:数字孪生基于高保真的数字化建模,通过物理空间与信息空间的映射与共生,以优化方式解决状态管理和故障诊断[12-13];王飞跃等人提出的平行智能[14]则是通过构建人工系统模型,实现对现实问题的仿真和优化,形成高效改造现实世界的方法论;元宇宙则进一步拓展了虚实融合的模型化思想,推动了智能化与系统化的灵境智能的发展[15]。福特、波音、洛克希德马丁和宝马等大型制造业企业,均在其复杂产品研发过程中认识到了MBSE 的必要性,通过实施MBSE 实现降本增效,以维持自身在行业中的优势[16-19]。

模型化思想越来越多地融入复杂产品系统开发中,新的MBSE 方法论和工具也不断涌现。如陶飞等人提出的maketwin 平台,通过建立数字孪生软件系统集成与执行方法论,加速了模型化在制造业的落地应用[20]。针对我国工业起步晚,部分行业缺少模型及模型来源、可信度与集成和互操作的问题,以及新一代人工智能技术在工业领域的应用缺乏高质量工业数据的问题,李清等人提出了如图2 所示的适用于我国工业发展的三V 方法论:从产品、模型和数据三个生命周期维度出发,通过不同维度各阶段之间的互操作,在支持复杂产品设计研发的同时,推动我国机理建模技术和工业智能技术的发展[21-22]。

之所以将数据生命周期和模型生命周期从数字孪生框架中分离出来,从数字世界和物理世界双方关系拓展为产品、模型和数据三元关系,是基于数据、模型和设计结果之间在每一个设计阶段存在相互支持、相互验证的关系。基于对产品机理的理解,构建产品的数字模型;基于数字模型开展仿真和设计结果的验证,在物理产品进行测试之前,就形成有关产品结构、功能和性能的数据;基于数据分析技术和机器学习技术,在已有产品的相关数据基础上,可以支撑数字模型的构建,支持深度神经网络的学习,支持模型可信度的验证和确认。在物理产品试验和运行数据缺乏的情况下,基于机理模型仿真所产生的数据也可以用于深度学习网络的学习。

MBSE 的发展深刻影响了复杂产品研发模式和技术创新,正在和新一代人工智能技术的发展交汇贯通。而工业软件作为智能制造模式下的基础性工具和产品,结合我国特点所构建的三V 模型对工业软件的设计与研发具有指导意义。当下,工业软件的研发模式在朝着模型化和智能化的方向发展。西门子通过一系列的收购,成为世界上主要工业软件解决方案的供应商,目前正在以MBSE 为核心理念重构其工业软件产品体系,力图成为新模式下工业软件供应商的领先者;达索的3DE 平台以模型驱动和数据协同的方式,力图解决实物—虚拟交互复杂性与验证的滞后性问题;Ansys 则是从方法论层面,融合新一代人工智能,向模型与数字驱动融合方法做出了转变。

MBSE 的理念和方法不仅推动了设计研发模式的变革,也触发了工业软件自身体系性的变革。模型成为工业知识的主要载体,推动设计、生产、运行、维护等不同领域、不同专业、不同层次、不同阶段的工业软件基于模型进行交互、协同与集成。

三、工业物联网带来的信息技术基础设施的变革推动工业软件技术体系的变革

我国工业软件研发中存在的问题来自多个方面:高校和研究机构所完成的工业软件(关键技术和功能模块)通常是实验室产品,由于缺乏产品化和商业化以及大规模工业应用的反馈而难以开展迭代升级;大量工业软件模块是在不同的国外基础软件平台上进行二次开发,在缺少通用性的同时,也受制于国外平台的商业策略;盗版软件也是导致国产软件生态无法建立的重要原因。此外,低水平重复投资、工业需求高度差异化等因素也持续困扰着工业软件的发展。

相比于传统的工业软件开发模式,基于云的服务具有动态资源管理和高效调度、高可靠性、低成本、更强的定制潜力与协同设计能力的优势[23-26]。基于云的工业软件订阅模式的发展不仅克服了物理技术资源的局限,降低了企业的资金投入,更促进了物理知识和工业知识的积累,推动我国工业软件研发体系的闭环。

不仅如此,基于工业物联网的工业软件云平台实现了对现有小而散的工业软件的部署,而对弥散功能点的应用也完善了软件体系,从而逐步形成较为完整的解决方案。反过来,软件的开发也对平台的发展形成正向激励,进一步对软件的开发和部署形成了正反馈。最关键的是,每一次对云服务分发后的软件进行使用,都能以数据积累的形式带动工业软件迭代发展。

近年来,工业软件巨头都在向工业云服务转型。如Ansys 于2022 年宣布收购云仿真供应商OnScale,并与现有云服务进行集成;西门子发布的Teamcenter X、Altair 提出的云解决方案和达索建设的体验云平台,也都从云服务的视角出发,重塑了工业软件的解决方案,逐步开始过渡到SaaS 的时代;华为也于2022 年推出了DME 这一引擎,助力工业软件云的发展。

综上所述,新兴技术的发展推动了政策的发展、用户使用意向的提升与厂商服务能力的进步,三者之间形成了一个不断促进工业软件发展、激励其持续进步的良性循环。因此,工业软件上云,不仅是智能制造时代的发展趋势,更是符合我国国情、帮助自主工业软件持续稳定发展的重要抓手。

四、面向新型工业化的工业软件架构

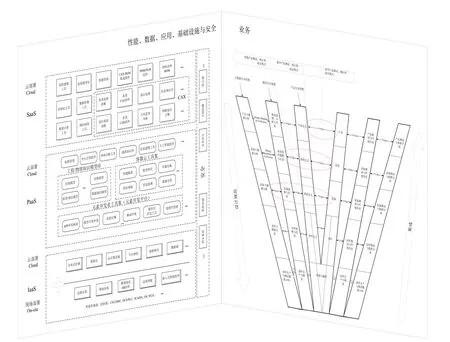

参考ISO/IEC/IEEE 42010——2011《系统与软件工程 - 架构描述》所定义的体系结构的元模型,通过对政府、行业、企业(集团)的决策者,软件系统架构师、设计师、开发和测试人员及软件系统用户三类主要利益相关者关注点的辨识,结合联邦企业架构2.0(Federal Enterprise Architecture Framework 2.0,FEAF 2.0)的视图划分思想,紧密围绕复杂工业产品数字化设计和工业软件两个核心关注点,构建的软件系统体系结构,总体框架如图3 所示。

图3 工业软件系统总体架构

工业软件系统总体架构分为两个部分:其左折剖面是通过将工业软件划分为载体性元素、连接件元素和功能性元素并按需配置的,与系统的性能、应用、数据、基础设施和安全能力相对应的,基于云服务的系统静态架构参考模型;其右折剖面是与业务流程能力视角层相对应的MBSE 三V 模型驱动流程方法,工业软件系统在这一方法指导下实现基于MBSE 的工业流程再造。静态的云服务架构与动态的MBSE方法相加,即得到了新一代的工业软件系统总体架构。

本参考模型以仿真设计类工业软件为例。但运营管理类、制造控制类以及覆盖三类交叉领域的工业软件的架构设计都可以参考这一系统动态架构模型,在具体软件落地实施过程中,结合实际进行系统载体性、连接性和功能性元素的组合和实现。同时,系统架构遵循“元素和元素的具体实现相分离”的原则,利益相关者可以根据可获得性、技术先进性与适用性等指标选择合适的实现形式以实现某种元素。

工业软件系统总体架构需要两个子架构相互协调:一方面,在右侧剖面MBSE 三V 模型驱动流程方法中所示的产品和模型全生命周期中的不同阶段,软件用户需要使用左侧剖面的不同类型元素与元素组合以满足本阶段的工业场景需求。另一方面,左侧剖面中所表示的载体性、连接件和功能性元素的长期发展目标都是与模型和数据驱动的工业流程无缝衔接,即静态架构中元素的各种具体实现形式(平台、工业软件构件、工业APP、微服务和建模工具等)能够按照系统利益相关者的需求,在全流程的交互中支持产品实体、模型孪生体、数据在物理空间和信息空间的相互映射。

基于工业软件系统总体架构,可以组织不同的软件组合和解决方案,以满足工业用户的特定需求。该系统架构也对未来出现的新技术、方法和服务开放。而对于目前部分运营管理类、制造控制类工业软件不涉及模型驱动的情况(如部分现场嵌入式软件、企业供应商关系管理软件等),可以对工业软件系统架构做出裁剪,使用工业软件系统静态架构参考模型为具体软件的架构提供指导。

五、结论

本文面向国家制造业发展战略规划,通过分析工业模式的变革与未来发展趋势,基于工业软件的特点与我国工业软件发展情况,针对我国工业软件发展痛点,参考各方权益人的需求,深度结合信息技术、管理技术与工业技术的变革,提出了一套面向设计研发体系和信息系统基础结构变革的工业软件总体架构,可以为我国工业软件设计、研发和运维提供指导。