基于PoF模型和FTA的电子装备故障模式分析*

2023-09-08张宇程中华连光耀赵润泽邱雄飞

张宇,程中华,连光耀,赵润泽,邱雄飞

☞综合保障性技术☜

基于PoF模型和FTA的电子装备故障模式分析*

张宇1,2,程中华1,连光耀2*,赵润泽1,3,邱雄飞1

(1.陆军工程大学 石家庄校区,河北 石家庄 050003; 2.中国人民解放军32181部队,陕西 西安 710032; 3.陆军装备部驻石家庄地区第三军事代表室,河北 石家庄 050003)

针对电子装备的测试性验证试验中,因电路集成度较高,故障模式可能由一个或多个失效机理引起,利用热失效分析等传统手段已无法有效对电子装备进行深层故障模式分析而导致试验样本可信度降低的问题,提出了基于失效物理(physics of failure,PoF)模型和故障树(fault tree analysis, FTA)相结合的改进故障模式分析方法。以某型电子装备电源模块中过压保护电路为实例,运用失效物理模型从器件级故障模式分析入手,计算出故障率和危害度,得到过压保护电路的FMECA结果,并以故障树分析方法为引导,根据底事件概率重要度与电子元器件危害度定义的相通性,分别将二者优先排序相互比较后验证FMECA结果的正确性,而后按照此类方法层层向上解析,最终得到电子装备正确性高的故障模式分析结果,有效提高了测试性验证试验样本的可信度。

电子装备;故障模式;故障模式、影响及危害性分析分析;失效物理;故障树

0 引言

故障模式、影响及危害性分析(failure mode effect and critically analysis,FMECA)是装备测试性验证试验的一项关键技术,包括故障模式及影响分析(failure mode effect analysis,FMEA)和危害性分析(critically analysis,CA)2部分[1]。其中FMEA是通过科学的方法,系统地分析装备自身可能存在的功能缺陷,是分析装备测试性设计薄弱环节的基础工作[2]。危害性分析(CA)通过分析计算每一种故障模式危害程度和发生的可能性来评价该故障模式的整体影响,是对FMEA的补充和拓展,其危害性计算精确程度直接影响故障样本分配结果[3]。

故障模式分析是属于FMECA的基础性工作。在测试性领域,由于装备中可能存在的故障模式往往是进行故障注入或测试性验证试验的试验样本,并利用试验数据来评价装备测试性水平,所以装备故障模式的精确性将直接影响测试性验证试验结果的可信度[4]。然而,目前研究故障模式的手段大多是通过熟练技术人员的经验分析、试验方法研究以及通过的历史故障数据统计分析,盲目性较强,造成试验备选数据不够准确[5];同时新型电子装备因电路集成度较高导致无法通过热失效分析等传统手段进行不同层级故障模式分析,而采用历史数据统计分析的方式虽然具有较好的可操作性和准确性,但由于新装备缺乏历史数据,因此并不适用于新型电子装备。

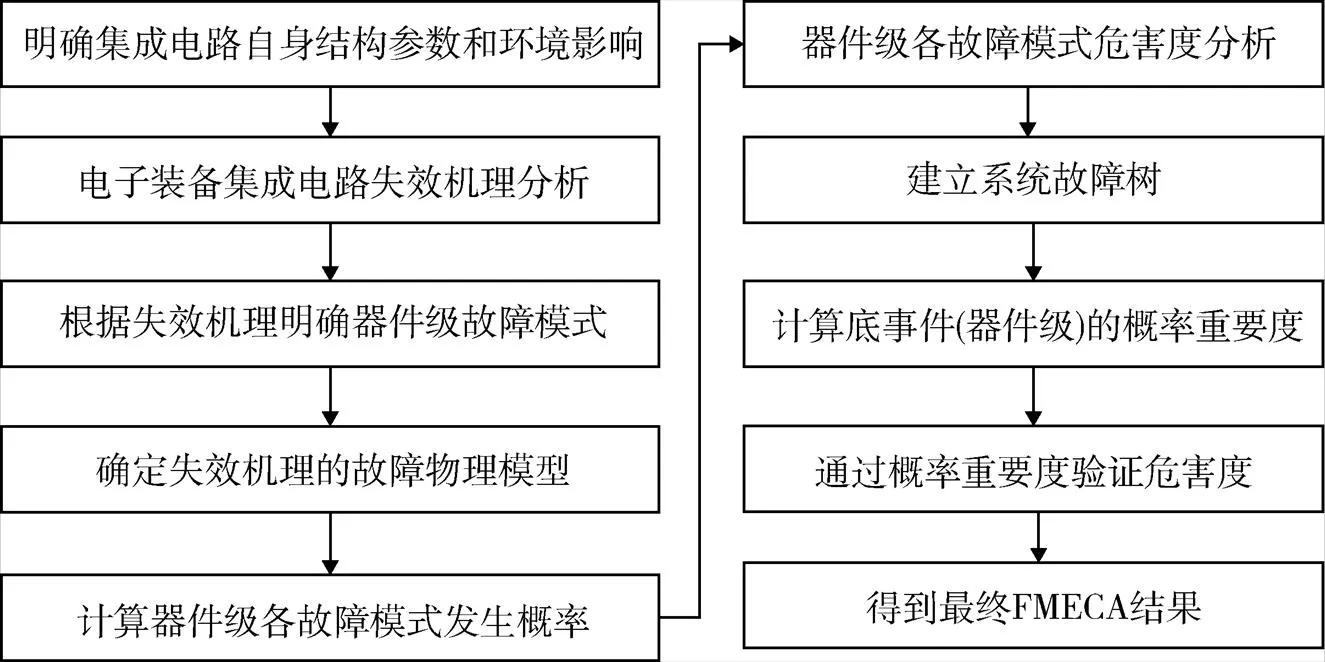

针对以上问题,运用失效物理(physics of failure,PoF)方法可以很好地解决。国内外学者也进行了相关的研究,文献[6]提出基于PoF模型的集成电路FMECA基本分析思路;文献[7]运用PoF模型针对故障协作的系统可靠性进行了预测研究等。不过此类研究大多运用单一失效物理方法针对电子元器件的故障模式进行分析,即使运用多种方法也并未进行系统性的故障模式分析。因而本文提出了一种将失效物理和故障树深度结合的电子装备故障模式分析方法。首先根据当前技术方法的缺陷,确定了改进故障模式分析的基本思路与过程;其次通过分析电子装备中电子元器件的失效机理和失效模型,完成对电子系统底层电子元器件在不同失效机理下的故障模式故障率和危害度的计算,得到FMECA结果;然后通过建立电子装备故障树,利用故障树定量分析法得到顶事件发生概率以及各底事件(器件级故障模式)的概率重要度,通过与各电子元器件危害性比较后验证FMECA结果的正确性。此方法利用危害度与故障树概率重要度定义的相通性,将二者的优先排序进行比较,以彼此相互验证的方式来共同验证FMECA结果的真实性和准确性,最终得到电子装备更加准确的FMECA结果。具体流程如图1所示。

图1 故障模式分析流程图

1 失效物理分析法

1.1 典型电子元器件失效机理及故障模式

电子元器件是电子电路中的独立单位,是用于生产或装配电子设备的基础零件单元[8]。典型的电子元器件包括电阻、电容、电感、二极管、三极管和MOS管等。电子元器件失效指的是在温度、湿度、电过应力等外部环境应力的作用下,引起了电迁移(electro migration,EM)、腐蚀(corrosion)、热载流子效应(hot carrier injection,HCI)、与时间有关的介质击穿(time dependent dielectric breakdown,TDDB)等失效机理的发生[8],使得电子元器件不能行使原有的功能,而电子元器件的失效表现形式即为故障模式。表1为几种电子元器件主要的失效机理以及对应的故障模式。

表1 失效机理及故障模式

Table 1 Failure mechanism and failure mode

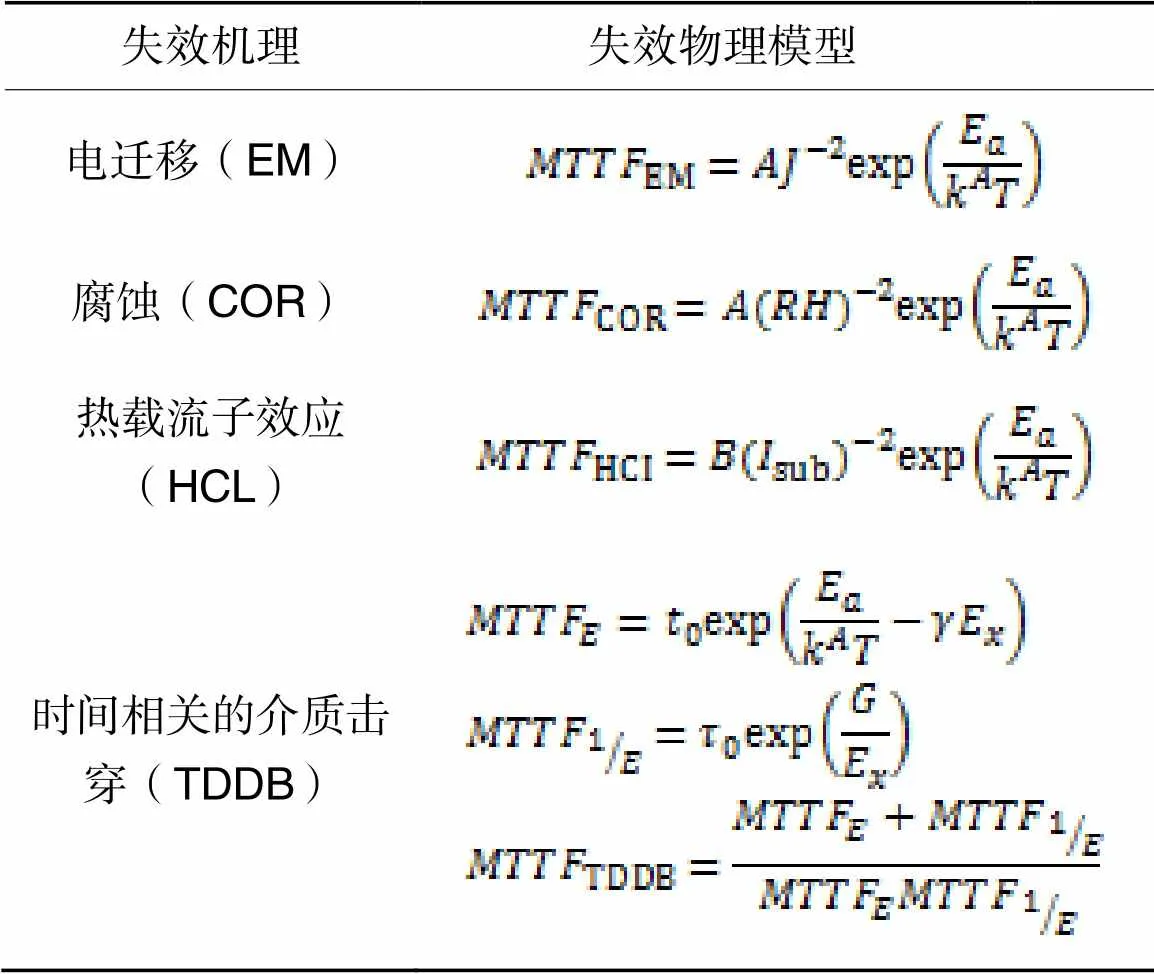

1.2 失效机理的失效物理模型

失效物理是一种从失效本质出发的分析方法。针对不同的失效机理建立失效物理模型,以此来描述电子元器件失效的剩余寿命随载荷以及时间变化的一个确定的过程或关系[9],同时也为后文定量计算不同电子元器件在各失效机理下的故障率奠定基础。表2为主要失效机理的失效物理模型。其中,MTTF(mean time to failure)表示平均失效前时间,用来量化描述电子元器件失效的过程模型。

表2 失效机理的失效物理模型

2 基于失效物理的FMECA分析

在FMEA基础上的危害性分析(CA),其目的是对各种故障模式可能造成的危险影响进行划等排序,从而综合衡量不同故障模式的影响程度。同时按照影响程度高低的优先顺序,采取有效措施来预防危害度高的故障模式[10]。

进行FMECA常用的方法有风险优先数(risk priority number,RPN)方法和危害性矩阵方法,由于风险优先数方法存在定量分析不客观和不严密等缺点[11],本文主要运用危害性矩阵方法中危害度的定量计算,在确定电子元器件失效物理模型的基础上进行故障模式的危害度计算,从而得到初步FMECA结果。

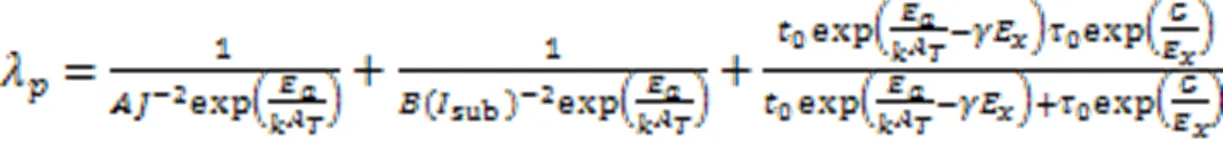

2.1 元器件故障率计算

元器件故障率是指电子元器件在不同失效机理的作用下发生故障的概率,是进行危害性分析和系统级故障率计算的基础指标。以MOS管为例,如表1所示,MOS管会受电迁移(EM)、热载流子效应(HCI)、与时间有关的介质击穿(TDDB)3种失效机理的影响,出现开路、短路或参数漂移等不同故障模式。那么不同失效机理的出现会对电子元器件造成什么影响?它们之间的关系又是怎样的?解决这些问题就需要用到系统可靠性模型。

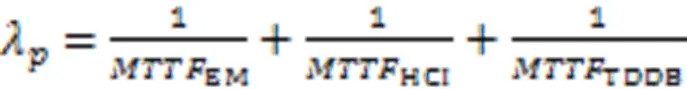

系统可靠性模型是指利用数学方法阐明系统中各组成部分具有的特性及逻辑关系,所产生的系统可靠性框图以及数学模型[12]。其主要分为串联模型、并联模型、混联模型和/表决模型4种,其中串联模型系统是指组成系统的所有单元中任一单元失效都会导致整个系统失效的系统。而根据MOS管的特性,3种失效机理任意发生一种都可导致其失效,因此符合串联模型系统。根据串联系统可靠度计算公式,系统故障率等于各单元故障率之和,其表达式为

失效物理模型量化地描述了电子元器件失效的应力、性能、强度或是寿命随载荷以及时间变化的一个确定的过程或关系。电子元器件寿命是指从开始使用到发生失效的时间,电子元器件的平均寿命指众多试验中的元器件寿命的平均值,用MTTF表示。在电子元器件行业中,其可靠性主要是围绕寿命这个特征值来表征的,所以寿命是电子元器件的一个很重要的指标。电子元器件的寿命是随机的,但是也有一定的取值范围,也就是说在一定时间范围内产品的寿命是随机的。一般来说,寿命这个随机变量是服从一定的统计分布,如二项分布、泊松分布、指数分布等。因此,失效物理方法给出的MTTF与概率统计方法中的故障率具有一定的相通性,通过失效物理模型可以定量评估出电子元器件在各失效机理下的故障率。

即

其中参数定义见表2,以某信号控制电子装备电源模块过压保护电路中的MOS管为例,其失效物理模型相关参数参考值[8]如表3所示。

表3 失效物理模型相关参数参考值

最终得到电子元器件MOS管的故障率为

因此电子元器件在多种失效机理的作用下,可以利用系统可靠性模型中的串联模型将多种失效机理关联起来。通过可靠度计算公式中的故障率模型进行评估,从而计算出电子系统中各电子元器件故障率,为后面计算器件级故障模式发生概率以及危害度做了铺垫。

2.2 器件级故障模式发生概率计算

在已知电子元器件的故障率之后,还需要对其各故障模式的发生概率进行计算,为后文通过建立故障树来计算系统级故障模式发生概率和器件级重要度打下基础,也有助于对复杂电子进行可靠性分析。电子元器件的各个故障模式的故障概率可表示为[14]

MOS管在电迁移(EM)、热载流子效应(HCI)、与时间有关的介质击穿(TDDB)3种失效机理的单独或共同作用下,会出现短路、高阻、开路、参数漂移和阈值电压增大5种故障模式。

表4 过压保护电路严酷度类别及定义

MOS管短路的严酷度类别为II级,根据式(6),得

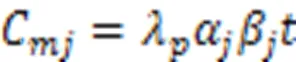

2.3 器件级故障模式危害度计算

结合2.1,2.2,2.3的相关结论及计算结果,电子元器件MOS管的危害性分析相关结果如表5所示。

表5 MOS管的危害性分析相关结果

3 故障树分析

3.1 故障树分析法概述

故障树分析法(fault tree analysis,FTA)使用了从上到下的演绎式故障解析法,通过布林逻辑组合低阶事件,预测过程中最不期望发生的情况。通过建立一系列逻辑关系图,对系统进行分析。故障树分析是一种图形演绎的分析方法,从上到下对系统进行分析,以所研究的系统故障为顶事件,由处于过渡状态的中间事件入手,层层找出系统故障的最主要原因。通过分析底事件对顶事件的影响程度,依次向下进行可靠性分析,直至系统中最底层元器件的故障模式[16]。

本文以某信号控制电子装备电源模块过压保护电路为例,首先进行过压保护电路系统定义,确定故障树目标、系统边界和顶事件,并构建其故障树,确定系统底事件——即不同的器件级故障模式,运用前文的电子元器件失效物理模型计算不同元器件故障模式的发生概率以及危害度,得到初步的FMECA结果;而后通过故障树的定性分析和定量分析相结合方法计算出最小割集、顶事件发生概率以及不同电子元器件故障模式的概率重要度;最后用不同器件级概率重要度的排序来验证器件级危害度的排序是否合理,从而得到信号控制电子装备电源模块的过压保护电路最终的FMECA分析结果。其流程如图2所示。

图2 故障树分析流程图

3.2 构建故障树

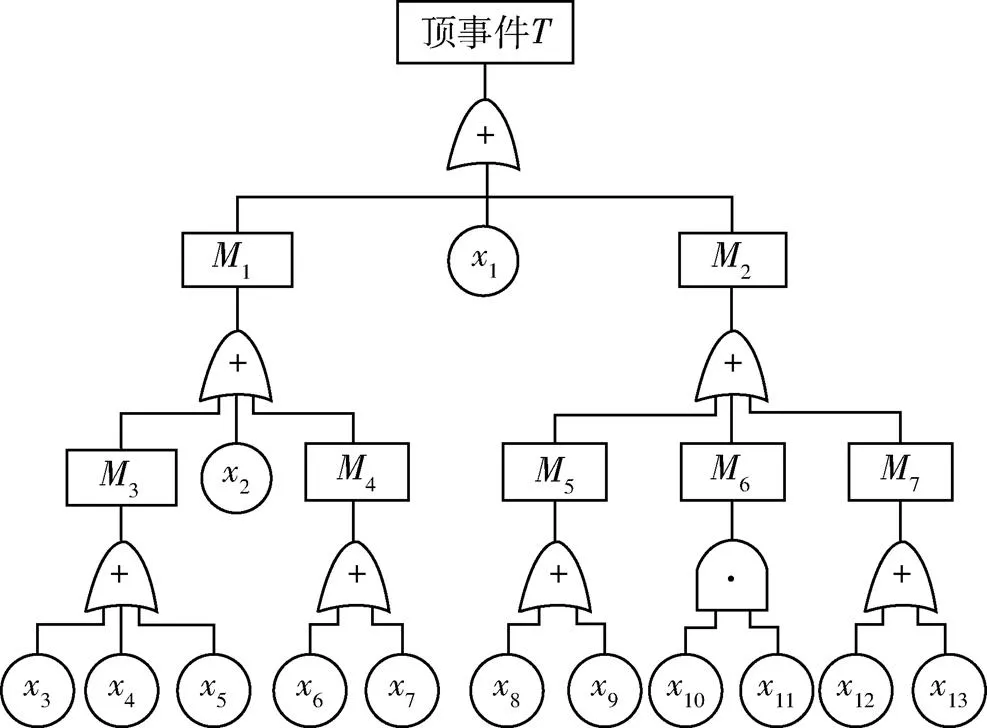

根据信号控制电子装备的相关特性和技术指标,构建以电源电路过电压保护失效为顶事件的某信号控制电子装备电源模块过压保护电路故障树,如图3所示,其事件编号的具体含义如表6所示。

图3 过压保护电路故障树

表6 故障树事件含义

3.3 故障树分析

在构建完信号控制电子装备电源模块的过压保护电路故障树后,还需要对故障树进行分析,分析方法主要包括定性分析法和定量分析法[17]。通过分析不同事件间的逻辑关系,找出导致顶事件发生的原因,并加以改进和解决。

当故障树上的某些底事件的组合同时出现导致顶事件出现,这种底事件的集合又叫做一个割集;当某割集所含的底事件任意去掉一个就不再是割集,这种割集又叫做最小割集[18]。下面主要运用上行法来求故障树的割集,其运算过程如下:

通过上行法求解后,故障树的最小割集为

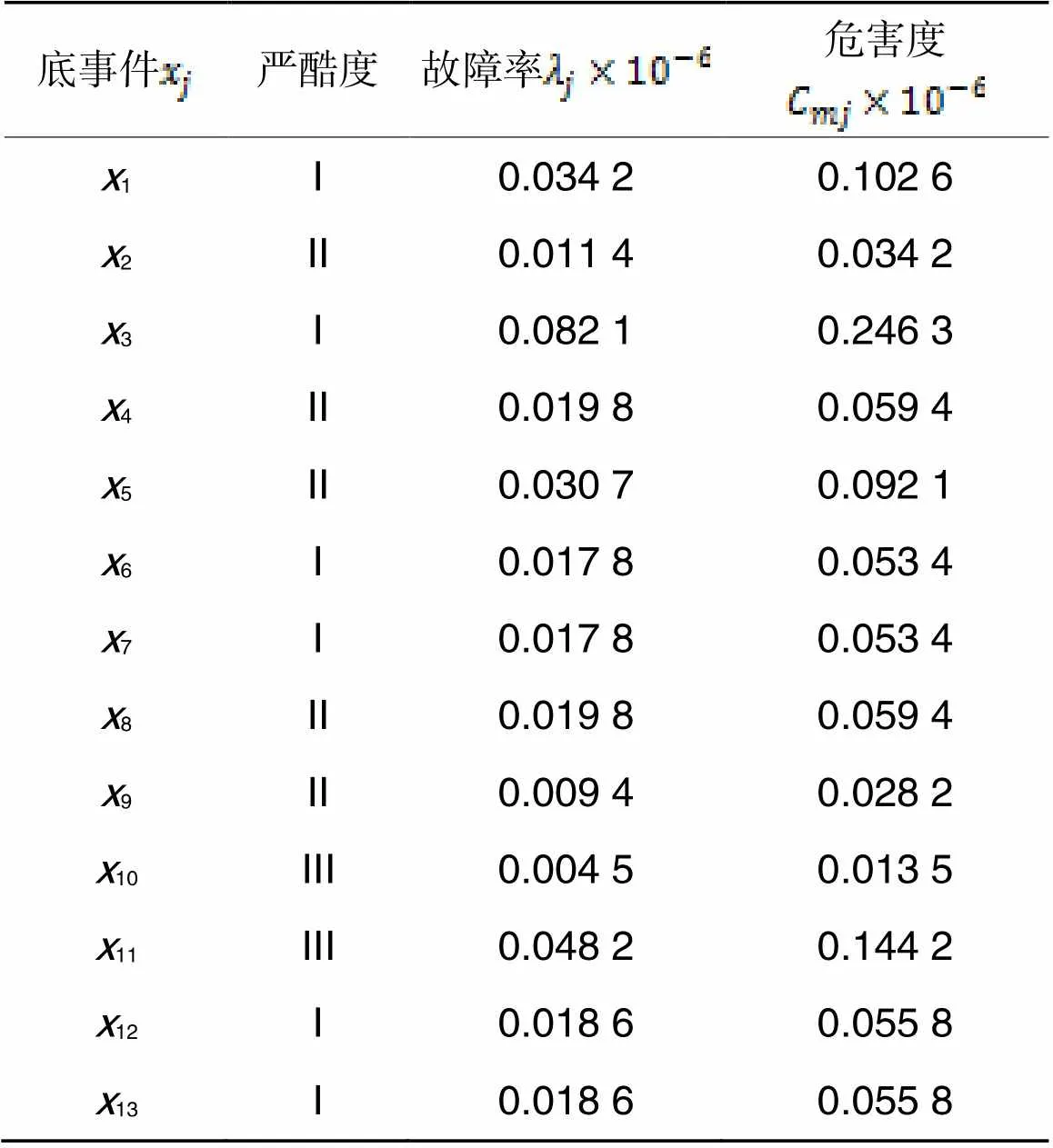

通过构建故障树可以得出其底事件中不同电子元器件的故障模式分别有双极型大功率晶体管开路、稳压二极管短路、三级管开路、电容器短路、电阻器开路、电阻器参数漂移、MOS管开路、MOS管短路和MOS管阈值电压增大等。根据前文失效物理模型、器件级故障模式发生概率以及器件级危害度等相关计算公式,设时间仍为3 h,故障树不同底事件(器件级故障模式)的故障率和危害度如表7所示。

表7 底事件故障率和危害度

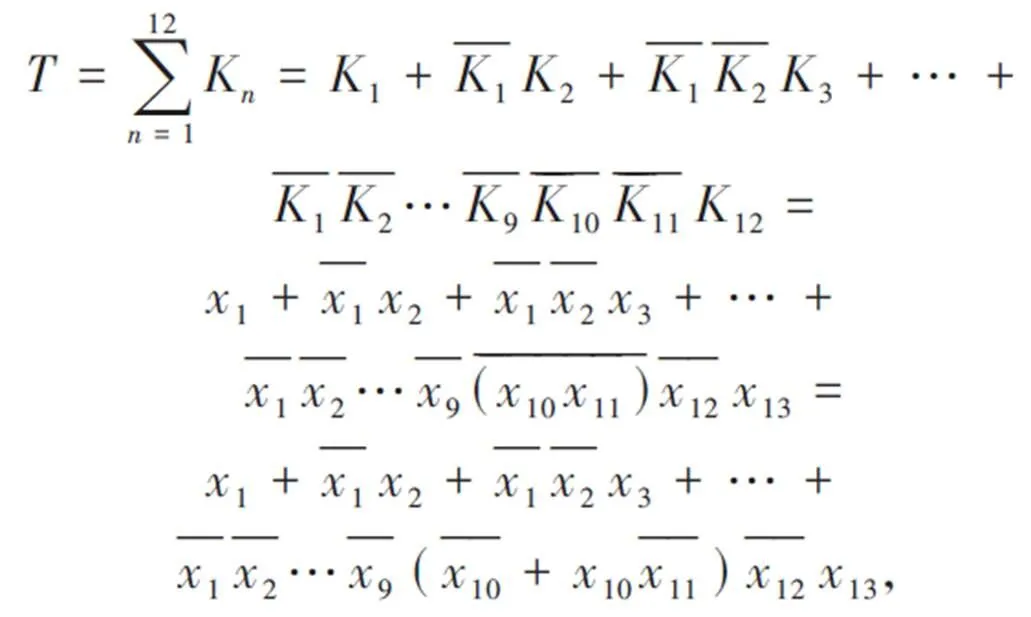

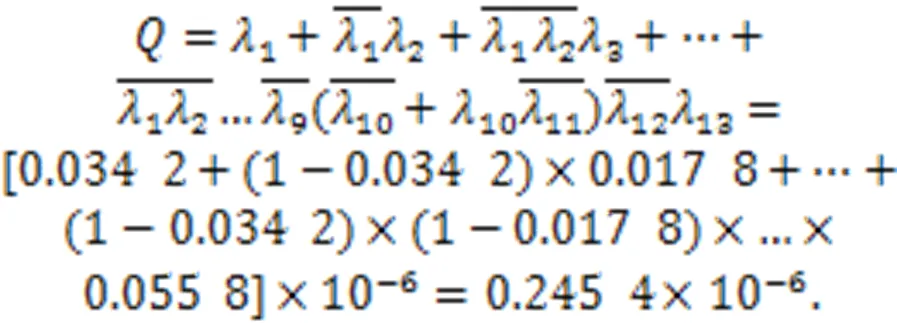

由故障树最小割集和表7中各底事件故障率可对故障树的顶事件发生概率进行计算,其计算过程如下:

顶事件为

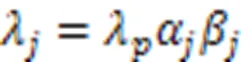

最后需要对各底事件的重要度进行计算。重要性度是指系统内底事件对顶事件影响的贡献程度大小,一般按照重要性程度进行排序,由此可以寻找系统薄弱环节,确定运行过程中需要监测的部位,从而进行改进设计。

概率重要度是指底事件发生概率引起顶事件发生概率的变化过程,是重要度分析中的一项重要指标,其数学定义为

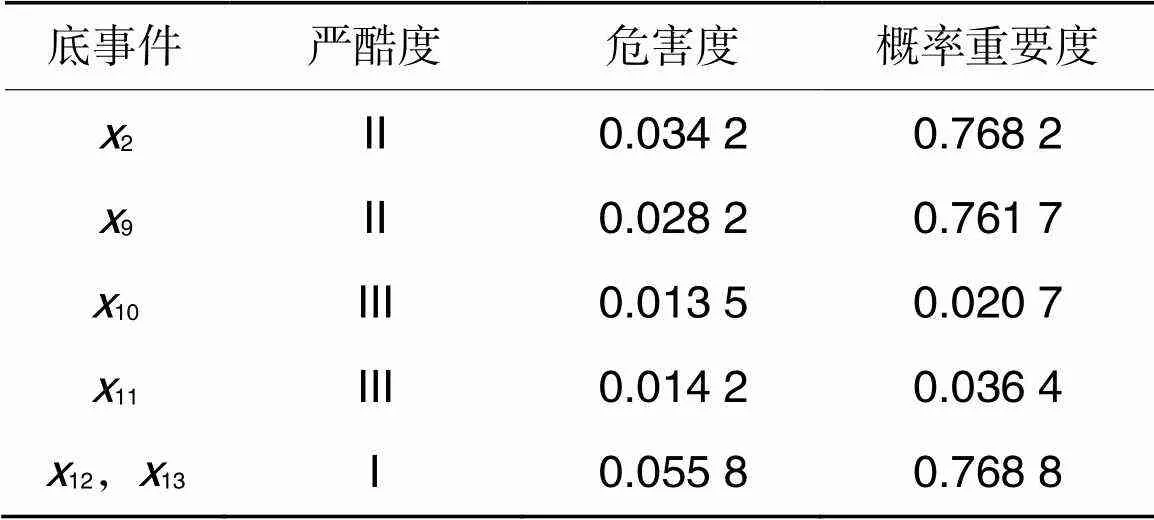

表8 底事件概率重要度

在故障树的所有底事件中,与MOS管相关的分别有2(MOS管高阻)、9(MOS管开路)、10(MOS管参数漂移)、11(MOS管阈值电压增大)以及12,13(MOS管短路),在2.3节中,通过失效物理方法求得了MOS管危害性分析结果,与故障树相对应的概率重要度的对比如表9所示。

表9 MOS管危害度与概率重要度对比

通过MOS管危害度与概率重要度对比可以看出:

而概率重要度的排序为

从MOS管危害度与概率重要度数值的排序可以看出,二者的优先排序基本一致,初步验证了电子元器件故障模式危害度与故障树底事件概率重要度具有相通性。为进一步证明该观点正确性,还需要对整体FMECA结果进行验证。

3.4 FMECA结果验证

结合前文相关信息,最终得到某信号控制电子装备电源模块过压保护电路的FMECA结果如表10所示。

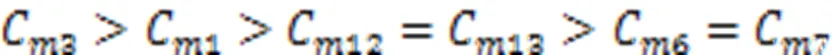

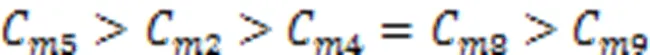

根据不同严酷度等级,对各底事件(器件级故障模式)的危害度进行排序:

严酷度等级为I时,

严酷度等级为II时,

严酷度等级为III时,

根据表8所示,故障树各底事件概率重要度的排序为

电子元器件故障模式危害度是指各种故障模式对系统可能造成危险影响程度的大小,而故障树底事件概率重要度则是指对顶事件影响贡献程度的大小,从定义来看,二者都可以理解为导致系统失效的影响因子的大小,因此两者具有相通性,其数值的优先排序可以进行相互验证。根据电子元器件故障模式危害度的优先排序(式(15)~(17))对照故障树底事件概率重要度的优先排序(式(18)),可以看出二者的优先排序基本一致,从而验证了FMECA结果的真实性和准确性。

4 结束语

本研究针对新型电子装备因电路集成度高而无法有效进行故障模式分析的现实问题,利用失效物理与故障树相互结合、相互验证的改进故障模式分析方法得到准确度更高的电子装备FMECA结果,可为装备测试性验证试验的样本选取提供参考依据。

[1] 中国人民解放军总装备部电子信息基础部. GJB 1391-2006,故障模式、影响及危害性分析指南[S]. 北京:总装备部军标出版发行部, 2006.

Electronic Information Infrastructure Department of General Equipment Department of the People's Liberation Army. GJB 1391-2006, Guidelines for Failure Mode, Effect and Criticality Analysis[S]. Beijing: Military Standard Publishing and Distribution Department of General Equipment Department, 2006.

[2] SAE J1739, Potential Failure Mode and Effects Analysis in Manufacturing and Assembly Processes[S]. 1994.

[3] ZENG L, WANG X L. Research on the FMECA Method Suitable for Testability Test[J]. Electronic Product Reliability and Environmental Testing, 2016, 34(3): 54-60.

[4] 邱文昊,黄考利,连光耀,等. 基于热失效与灵敏度的故障模式分析方法[J]. 科学技术与工程, 2018,18(34):57-63.

QIU Wenhao, HUANG Kaoli, LIAN Guangyao, et al. Failure Mode Analysis Method Based on Thermal Failure and Sensitivity [J]. Science, Technology and Engineering, 2018,18(34):57-63.

[5] 杨金鹏,连光耀,李会杰.温度载荷条件下的新装备故障模式影响及危害性分析[J].中国测试,2018,46(2):186-192.

YANG Jinpeng, LIAN Guangyao, LI Huijie. Failure Mode Impact and Hazard Analysis of New Equipment Under Temperature Load [J]. China Testing, 2018, 46 (2): 186-192.

[6] QIU Wenhao, LIAN Guangyao, XUE Mingxi, et al. Physics of Failure-Based Failure Mode, Effects and Criticality Analysis for Integrated Circuits[J]. Systems Engineering, 2018, 21(6): 511-519.

[7] ZENG Zhiguo, KANG Rui, CHEN Yunxia. Using PoF Models to Predict System Reliability Considering Failure Collaboration[J].Chinese Journal of Aeronautics, 2016, 29(5):1294-1301.

[8] THADURI A, VERMA A K, GOPIKA V, et al. Reliability Prediction of Semiconductor Devices Using Modified Physics of Failure Approach[J]. International Journal of Systems Assurance Engineering and Management, 2013, 4(1): 33-47.

[9] HU Chenming, Simon C Tam, HSU Fuchief, et al. Hot-Electron-Induced MOSFET Degradation—Model, Monitor, and Improvement[J]. Electron Devices, IEEE Transactions on, 1985.

[10] 陈颖,康锐.FMECA技术及其应用[M].北京:国防工业出版社,2014.

CHEN Ying, KANG Rui. FMECA Technology and Its Application [M]. Beijing: National Defense Industry Press, 2014.

[11] BOWLES J B, PELAEZ C E. Fuzzy Logic Prioritization of Failures in a System Failure Mode Effects and Criticality Analysis[J]. Reliability Engineering and System Safety, 1995, 50(2): 203-213.

[12] 张兴有,刘学君.基于特征量参数漂移的装备可靠性评估方法[J].兵器装备工程学报,2020,41(8):112-114,181.

ZHANG Xingyou, LIU Xuejun. Reliability Evaluation Method of Equipment Based on Drift of Characteristic Parameters[J].Journal of Ordnance Equipment Engineering,2020,41(8):112-114,181.

[13] 甘茂治,康建设,高崎.军用装备维修工程学[M].北京:国防工业出版社, 2005.

GAN Maozhi, KANG Jianshe, GAO Qi. Military Equipment Maintenance Engineering[M].Beijing: National Defense Industry Press,2005.

[14] 全国电工电子产品可靠性与维修性标准化技术委员会.GB/T 7826-2012/IEC 60812:2006,系统可靠性分析技术失效模式和影响分析(FMEA)程序[S].北京:中国标准出版社,2006.

National Standardization Technical Committee for Reliability and Maintainability of Electrical and Electronic Products. GB/T 7826-2012/IEC 60812:2006, System Reliability Analysis Technology Failure Mode and Effect Analysis (FMEA) procedure [S]. Beijing: Standards Press of China, 2006.

[15] 中国人民解放军总装备部电子信息基础部.GJB/Z 299C-2006,电子设备可靠性预计手册[S]. 北京:总装备部军标出版发行部, 2006.

Electronic Information Infrastructure Department of General Equipment Department of the People’s Liberation Army. GJB/Z 299C-2006,Electronic Equipment Reliability Prediction Manual[S]. Beijing: Military Standard Publishing and Distribution Department of General Equipment Department, 2006.

[16] 朱延飞,魏立新.基于故障树的某闭锁机构故障原因仿真分析[J].兵器装备工程学报,2019,40(1):44-46,82.

ZHU Yanfei, WEI Lixin. Simulation Analysis of Fault Causes of a Locking Mechanism Based on Fault Tree[J]. Journal of Weapon Equipment Engineering, 2019, 40 (1): 44-46, 82.

[17] ZHU Chengyuan, ZHANG Tianyuan. A Review on the Realization Methods of Dynamic Fault Tree[J].Quality and Reliability Engineering International, 2022, 38(6):3233-3251.

[18] 中国人民解放军总装备部电子信息基础部.GJB/Z 768A-98,故障树分析指南[S]. 北京:总装备部军标出版发行部, 1998.

Electronic Information Infrastructure Department of General Equipment Department of the People’s Liberation Army. GJB/Z 768A-98,Fault Tree Analysis Guide[S]. Beijing: Military Standard Publishing and Distribution Department of General Equipment Department, 1998.

Failure Mode Analysis of Electronic Equipment Based on PoF Model and FTA

ZHANGYu1,2,CHENGZhonghua1,LIANGuangyao2,ZHAORunze1,3,QIUXiongfei1

(1.Shijiazhuang Campus,Army Engineering University of PLA,Shijiazhuang 050003, China; 2.PLA 32181 Troops,Xi′an 710032, China; 3.The Third Military Representative Office of The Army Equipment Department in Shijiazhuang,Shijiazhuang 050003, China)

In the testability verification test of electronic equipment, due to the high degree of circuit integration, the fault mode may be caused by one or more failure mechanisms, and traditional means such as thermal failure analysis can no longer effectively analyze the deep fault mode of electronic equipment, which leads to the reduction of the credibility of test samples. An improved fault mode analysis method based on the combination of failure physics and fault tree is proposed. Taking the overvoltage protection circuit in the power module of an electronic equipment as an example, the failure physics model is used to calculate the failure rate and criticality from the device level failure mode analysis, and the FMECA results of the overvoltage protection circuit are obtained. Guided by the fault tree analysis method, the FMECA results are verified by comparing the priority of the two according to the similarity between the definition of the probability importance of the bottom event and the criticality of the electronic components. According to this method, the fault mode analysis results of electronic equipment are finally obtained with high accuracy, which effectively improves the reliability of testability verification test samples.

electronic equipment;failure mode;failure mode effect and critically analysis(FMECA);failure physics;fault tree

10.3969/j.issn.1009-086x.2023.04.011

TP306.3;TJ07

A

1009-086X(2023)-04-0086-11

张宇, 程中华, 连光耀, 等.基于PoF模型和FTA的电子装备故障模式分析[J].现代防御技术,2023,51(4):86-96.

ZHANG Yu,CHENG Zhonghua,LIAN Guangyao,et al.Failure Mode Analysis of Electronic Equipment Based on PoF Model and FTA[J].Modern Defence Technology,2023,51(4):86-96.

2022 -11 -02 ;

2022 -12 -05

国家自然科学基金(71871219);国防预研项目(50904020501)

张宇(1994-),男,山东莱阳人。硕士生,研究方向为装备管理与保障。

050003 河北省石家庄市新华区和平西路97号 E-mail:815315752@qq.com