基于FDM成型工艺的3D打印机的创新设计

2023-09-08江平崔志辉刘旭东

江平 崔志辉 刘旭东

摘要:3D打印是一种增加型制造,通过数字建模等方式获取扫描数据,基于数据将打印产品分割成截面,将这些截面逐层堆积成型。FDM工艺生产简单,操作安全,基本无污染,可打印材料种类多,且成型速度较快,精度较好,制造成本较低,因此FDM是3D打印成型技术中普及率最高的。为提高其打印质量与精度,对打印装置整机设计及其工艺参数的影响进行研究,主要根据市场上现有FDM成型工艺的3D打印机的机型与结构提出整体设计,完成装机后对创新设计的3D打印机采用正交实验进行工艺参数测试,得出该设计的最优工艺参数组合。

关键词:FDM技术;3D打印机;打印精度;打印速度;空间利用率

中图分类号:TB472;TP391.73 文献标志码:A 文章编号:1671-0797(2023)17-0040-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.17.011

0 引言

3D打印是一项涉及光学、热学、机械设计等学科,多位一体的先进制造技术[1]。对比传统减材制造,3D打印技术是增材制造,即其是将粉末、丝状等材料进行烧结或熔化后逐层堆积成型。目前,在3D打印领域,已有SLA、SLS、3DP等成型工艺成功应用。与以上技术相比,FDM工艺3D打印设备更具经济性和方便性,它不采用激光等复杂工艺,而是采用ABS、PLA等材料打印成型件,具有较高强度,因此在验证、评估、测试等方面应用较广。

1 3D打印机国内外研究现状

20世纪末,Charles Hull研制出了第一台商业3D印刷机。随后,1993年,美国麻省理工学院取得3D印刷技术专利,其研究的成型技术主要包括SLA、SLS、LOM、FDM等。国外研究3D打印技术的公司主要有Stratasys、Z Corp、Objet及Envisiontec等,其打印技术发展较为成熟。

国内3D打印发展较晚,自20世纪末期开始,以清华大学、华中科技大学、西安交通大学、北京航空航天大学为主的各大高校对3D打印技术、打印材料、打印软件及其应用领域进行了积极探索和研究,并进一步开发,其中部分新型技术已面向世界,取得了一定成效。基于各大高校对3D打印的研究成果,目前已有多家3D打印设备的生产加工公司,主要包括北京殷华、陕西恒通智能机器、湖北滨湖机电等[2]。

2 FDM技术3D打印机成型原理

FDM型3D打印机主要由工作平台、送丝装置、加热喷头、耗材存储装置和控制系统组成[3],其耗材主要为热塑性材料,如ABS、PLA等。工作原理是通过挤出机将丝状原料送入热熔喷头,打印头加热块将材料加热熔化,然后从喷头挤出,打印头按照产品切片轮廓路徑运动,将挤出的半流动热塑材料反复逐层堆积成型,如图1所示。

3 FDM技术存在的缺陷及其解决方案

市面上FDM技术成型设备所打印产品常存在表面粗糙度高且致密度低的缺陷,其精度与速率也需不断优化和改善。针对上述问题,本设计主要从结构和工艺参数两方面展开优化研究,通过优化3D打印机的结构设计,选取最佳工艺参数组合,最终提高3D打印机的打印精度和市场价值[4]。

(1)机械结构:本设计采用XYZ结构,其具有结构稳定可靠、维护容易、空间利用率高等优点,且由于电机安装在机架上,减轻了XY平面电机重量,可实现较高的打印速度和精度。

(2)尺寸:本设计计划采用350 mm×350 mm×330 mm热床,打印空间大,可打印较大产品。

(3)参数:FDM技术产品表面质量和力学性能很大程度上取决于打印参数的设定,但影响FDM成型质量的工艺参数繁多,最佳工艺参数组合难以确定,所以采用正交实验进行测试。

4 FDM技术3D打印机设计

4.1 机械传动结构设计

本机采用XYZ结构,打印头做XY的复合运动,以4个电机同时控制X、Y的复合平面在Z轴运动,打印平台固定在机器底部,以提高传动结构的空间利用率,同时具有更高的打印速度与精度,故选择Core XY结构为本次设计的机型。Core XY结构稳定可靠、维护容易、空间利用率高,且电机安装在机架上,减轻了XY平面上电机重量,可实现较高的打印速度,其运动结构如图2所示。

4.2 同步带、同步带轮设计

本机采用圆弧齿形带,减少齿形带滑动可能性以及反转时的反冲力,同步带与带轮齿啮合>6齿,故同步带轮最小齿数为12,一般最小齿数在15以上。步进电机驱动同步带轮转动,同步带轮齿数越多,直径越大,也就是步进电机单位步数下同步带的位移越大,间接影响3D打印机的精度。综合考虑,2GT同步带最为合适,具体参数如表1所示。

为确保步进电机的转动安全和振动、噪声,步进电机的转速N<3 r/s,打印机的打印平均速度为50 mm/s,代入下式求步进电机转速:

4.3 控制系统设计

本机选择控制系统性价比较高的42步进电机作为动力元件,如图3所示,其中低功率加热棒为喷嘴加热供热元件;热床采用1 Ω电阻丝,以12 V直流电对其进行加热;X、Y方向以限位开关进行行程控制,Z方向则以红外传感器来控制行程。主控制板选择将Arduino Mega2560、RAMPS1.4集合在一块板子的集成板MKS Gen-L上,它采用可插拔驱动模块,兼容4988驱动器、8825驱动器以及TMC2100驱动器;使用开源固件Marlin。接线如图4所示。

4.4 总体框架与总装设计

本机采用铝材框架外壳,依靠盲孔来组装,是一种低成本和较高刚性的装配方法,有连接强度高、承载能力大等优点。据打印机最大成型尺寸及其他零部件装配占有空间尺寸,最终计算所需2020铝型材为Z轴4根530 mm、X轴与Y轴各4根470 mm,均由M5螺钉安装连接。

如图5所示,整机设计为两仓结构,上层为打印仓,用透明亚克力板对其进行密封,保证操作者在打印过程中能够清楚观察到打印机的运行情况;下层为控制仓,为打印机电源、控制板等零部件提供位置,保证了布线安全的同时也提高了整体机型美观性。

5 FDM成型工艺3D打印机打印实验及工艺参数研究

完成打印机的机械系统和控制系统设计后,对本打印机进行装机,实物如图6所示。

此次实验采取脱机打印方式,考虑到成型精度是当前3D打印技术亟需突破的瓶颈,也是未来发展的研究方向,本次打印材料选择PLA,这是一种生物降解材料[5]。为了提高测试效率,采取正交实验进行测试。测试件为20 mm×10 mm×1 mm长方体,打印参数填充值设为100%。另选择打印速度、热床温度、打印温度、分层厚度4个正交实验因子,设计4因子3水平的正交实验薄壁材料打印参数。考虑材料性能与本机配置,参数设置在如表2所示的范围较为稳定。

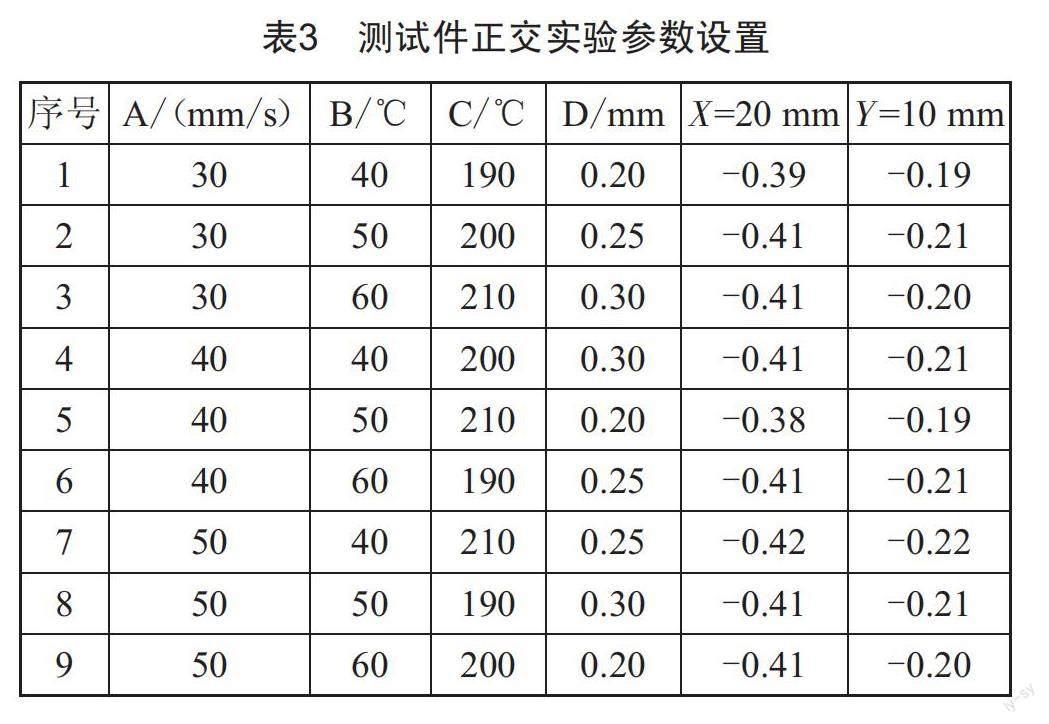

根据以上打印参数,通过正交实验打印测试件共9件,然后用游标卡尺对打印测试件X方向和Y方向的数值进行测量,如表3所示。

基于表3数据,生成误差分析图,如图7所示。

对X方向的误差进行正交分析,如表4所示。

根据结果可发现各类参数对打印效果的影响,考虑PLA打印收缩率,对X方向误差影响排序为:分层厚度>打印速度>热床温度>打印温度。

对Y方向的误差进行正交分析,如表5所示。

根据结果可发现,Y方向的误差数值大约为对应X方向数值的1/2,对误差影响排序为:分层厚度>打印速度>热床温度=打印温度。

由实验可知,温度对产品XY平面打印尺寸存在一定影响,温度越高则单位时间内喷头挤出丝材越多,产品尺寸越大,200 ℃打印时产品与设计尺寸最为接近。打印层厚是影响产品精度的最主要因素,层厚精度越高误差越小。打印速度越快,喷头挤出的丝材越细,打印的尺寸也越小,打印速度为40 mm/s时,产品尺寸最接近设计时的数据。另外,观察测试件表面,并无裂纹和比较明显的翘曲,体现了PLA收缩率低的特性。根据上述数据分析,选取实验最优参数如表6所示。

6 结束语

本机结合市面上FDM技术3D打印机的特点进行了创新设计——封闭空间提供稳定基座并很好地降低了外界气流和温度的影响;XY轴传动系统则采用同步带式直线导轨传动装置,极大地减轻了机身重量,提高了定位精度和运行速度;同时,Z轴打印平台升降结构采用了4根直线导轨运动装置,承载能力与定位精度都有了极大的提髙,保证了运行时水平稳定,在一定程度上解决了打印效率低、成型精度差等问题,可弥补国内FDM桌面型3D打印机的不足,为其更高效便捷的市场化奠定基础。

[参考文献]

[1] 覃英姐,周洁璇,李春城.一种基于3D打印技术的义齿制造工艺:CN114129290A[P].2022-03-04.

[2] 刘江.基于FDM工艺的3D打印技术在文创产品原型设计中的应用研究[J].天工,2022(28):33-35.

[3] 冯志徽.基于FDM的圖学模型设计及其成型精度研究[D].南昌:东华理工大学,2022.

[4] 葛啸.基于FDM技术3D打印支撑结构设计与优化的研究[D].杭州:杭州电子科技大学,2022.

[5] ISMAIL K I,YAP T C,AHMED R.3D-Printed Fiber-Reinforced Polymer Composites by Fused Deposition Modelling (FDM):Fiber Length and Fiber Implementation Techniques[J].Polymers,2022,14(21):4659.

收稿日期:2023-05-08

作者简介:江平(2001—),女,广东茂名人,研究方向:生物医学工程。

通信作者:刘旭东(1987—),男,河北衡水人,硕士,讲师,研究方向:快速成型技术。