国产水泥立式辊磨研磨区提产降耗改造

2023-09-07彭凌云董苑刘栋强

彭凌云,董苑,刘栋强

1 前言

水泥行业面临日益严峻的节能降耗压力,特别是GB 16780-2021《水泥单位产品能源消耗限额》标准的出台,促进了各水泥生产企业利用停机时间对生产设备进行节能降耗升级改造。在水泥生产过程中,粉磨系统电耗占全部生产用电的60%~70%,因此,进行粉磨系统改造、降低粉磨系统电耗是水泥生产企业节能降耗的主要目标之一。

立磨终粉磨系统具有工艺流程简单、占地面积小、操作维护简单等优点,是水泥生产企业常用的成品制备粉磨系统。其中,立磨是粉磨系统运行的主要设备,集研磨、选粉、烘干等功能于一体,也是节能降耗改造的重点设备。

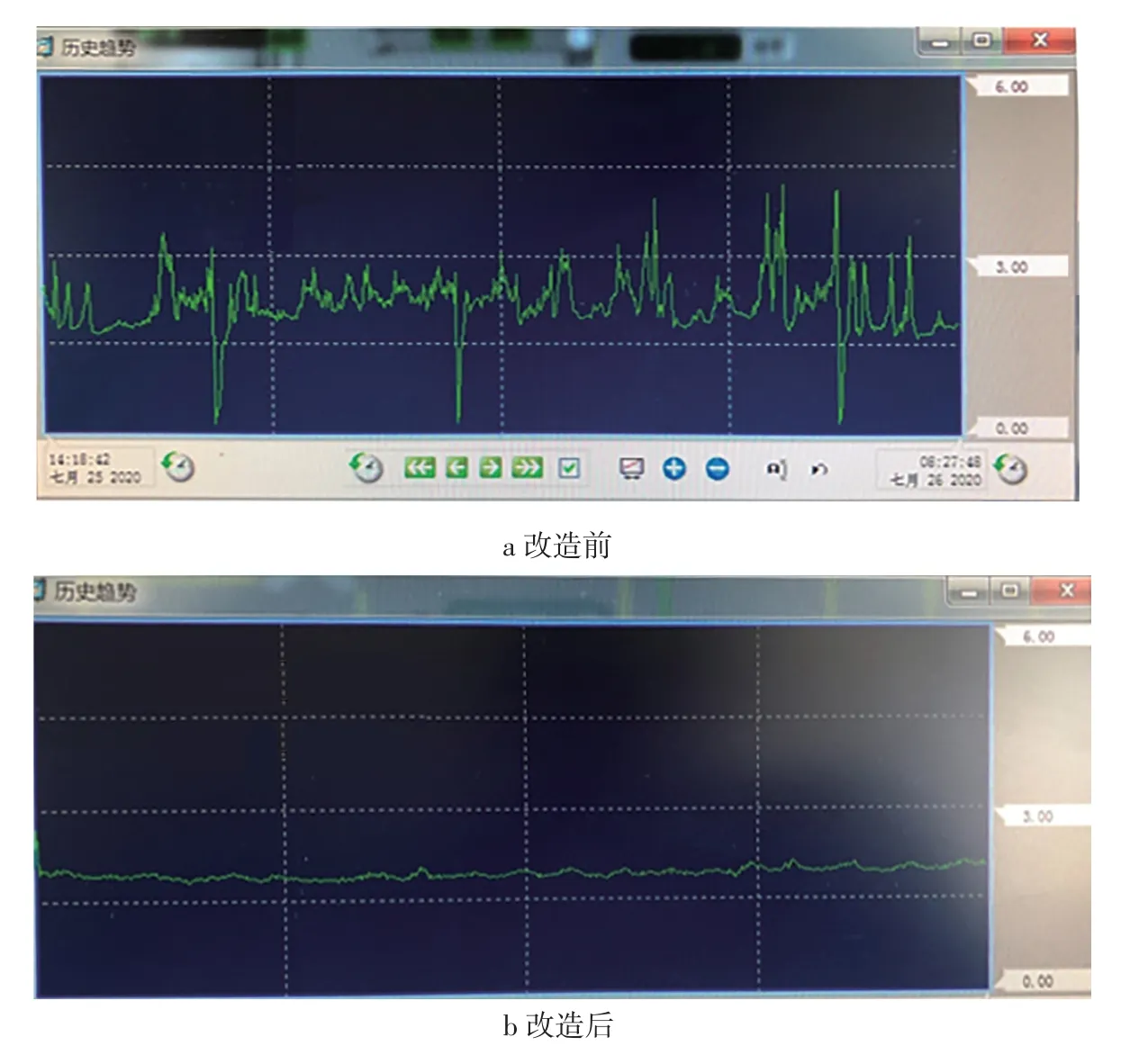

某水泥厂有两台型号相同的国产水泥立磨,磨盘直径ϕ4.6m,配置2个主动磨辊和2个辅助磨辊,装机功率3 150kW,水泥立磨系统配置见表1。自投产以来,立磨稳定性差、振动大,频繁出现振动跳停情况,运转率和台时产量低,电耗高,严重影响了水泥生产。一段时期的统计结果显示,两台水泥立磨平均产量均为90t/h 左右,1 号水泥立磨主机电耗20.59kW·h/t,2 号水泥立磨主机电耗22.95kW·h/t,虽已多次对这2台磨机进行过调整,但立磨稳定性较差的问题一直未得到妥善解决,提产降耗收效甚微。

表1 水泥立磨系统配置

2020 年,该水泥厂采用天津水泥工业设计研究院有限公司(以下简称“天津水泥院”)新型研磨区技术,对两台水泥立磨进行了局部结构升级改造,改变物料在立磨磨盘上的流速及运动轨迹,加宽立磨有效研磨区,在提升立磨稳定性的基础上,提高了设备运转率,提产降耗效果明显。改造后,在相同水泥配比和成品细度情况下,1号水泥立磨提产38%,系统电耗下降3.0kW·h/t;2 号水泥立磨提产22%,系统电耗下降2.6kW·h/t。

2 立磨工作原理和问题分析

立磨是利用料床粉碎原理进行物料研磨的设备,料床主要由磨辊、磨盘及磨盘上的物料组成。立磨工作时,一方面,磨辊直接施压在物料上,对物料进行挤压粉碎,另一方面,磨盘回转产生离心加速度,使磨盘上受磨辊挤压的物料颗粒间形成运动速度差,受剪切力而粉碎。料床挤压和剪切粉碎相结合,最终达到产品粒径要求。

假想立磨料床工作时,物料颗粒间存在“摩擦系数”,若物料颗粒受挤压和剪切力小,则摩擦系数较小,磨辊和物料间会出现打滑现象,料床厚度波动大、薄厚不均,磨机振动大,产量低,电耗高[1]。如何提高摩擦系数,成为解决立磨频繁振动、提产降耗的关键,常用的方法有增加磨内挡料圈高度和“向料床喷水”两种,但这两种方法均存在缺陷。虽然增加挡料圈高度会提高立磨稳定性,但同时也会导致料层加厚、电耗升高。如果向料床喷水过多或喷水位置不当,则易引起水泥的早期水化反应,从而影响水泥性能。

通过该水泥厂的现场测量和标定数据可知,水泥立磨磨辊有效研磨区宽度为140mm,仅占全部辊宽的20%。磨辊有效研磨区宽度窄,立磨工作时,物料受压面积小,料床上的物料在磨辊施压粉碎前急速跑离;物料在受剪切粉碎前,颗粒间难以形成速度差,产生的剪切力小,物料间摩擦系数小。另外,立磨主电机消耗功率较低,额定功率为3 150kW,实际消耗功率<2 000kW,做功不足额定功率的63%。

天津水泥院技术团队研究发现,在立磨磨盘转速不变的情况下,调整磨盘与磨辊的啮合形式,可适当降低物料在磨盘上的流速,改善物料在磨盘上的运动轨迹。调整磨盘与磨辊的啮合形式,不仅能够增加磨盘上的物料间的摩擦系数,还能增加物料被粉磨的次数,加宽有效研磨区,从而提高磨机的稳定性及粉磨效率。

3 改造方案

3.1 磨辊研磨区改造

(1)在不改变磨盘转速的情况下,改变磨盘和主辊的啮合形式,将原水平磨盘结构修改为略带角度的斜盘,维持磨辊中径、磨辊母线与磨盘的间隙不变,调整磨辊母线角度。

(2)通过在线堆焊的方式,完成磨盘衬板和磨辊辊套外形的改造,在线改造停机时间短,工作量小。该改造方案改变了物料在磨盘上的流速和运动轨迹,将物料受切向力、离心力和摩擦力的状态,改变为受切向力、离心力、摩擦力和部分重力的状态。同时,该改造方案采用的技术为天津水泥院近年来研发的新技术,先后经历了理论计算、实验室研究和半工业实验,最终实现了工业应用。改造后,不仅提高了立磨稳定性,还增加了物料在磨盘上被粉磨的次数,减小了边缘效应,提高了粉磨效率。

3.2 下料管改造

该水泥厂立磨原下料管的落料点高度距磨盘>1m,无法保证物料正常落在磨盘中心,易产生边缘效应,使一些物料未经磨辊粉磨就直接甩离磨盘;不但影响粉磨效率,还会增加磨内通风阻力。本次改造延长了直段下料管,使其距磨盘高度缩短为500mm,同时,相应延长了喂料溜管,使其插入至直段下料管内。

3.3 导风环改造

原导风环水平方向夹角角度较小,不仅影响风环处阻力和带料能力,还会使一些成品物料再次被吹回磨盘,破坏料床稳定,本次改造对原导风环角度进行了调整。

3.4 回转下料器改造

原水泥立磨喂料采用回转下料器,易产生磨损,影响锁风效果,造成磨内通风量不足。本次改造将回转下料器改为立式锁风给料器,该设备利用料位进行锁风,使用变频电机,根据进料量实现自动调速,使立磨壳体内保持合适料位。

4 改造效果

该水泥厂利用生产淡季,完成了对两台水泥立磨磨盘磨辊研磨区、下料管、导风环及喂料装置的改造,每台磨机的改造周期约为20d,改造效果显著。

4.1 立磨振动值降低

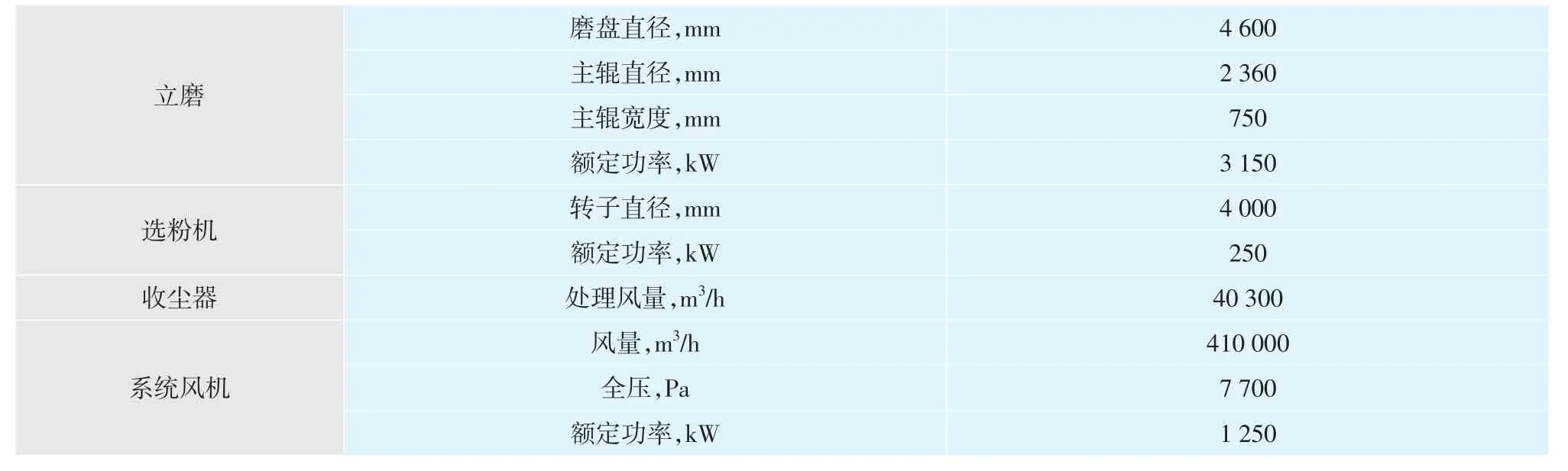

本次改造在不增加磨内喷水的前提下,两台立磨均由频繁跳停转变为平稳运行,水平和垂直方向振动值均下降至1.5mm/s 以内。改造前后立磨振动趋势对比见图1。

图1 改造前后立磨振动趋势对比

4.2 磨辊有效研磨区加宽

改造前,两台立磨磨辊的有效研磨区宽度仅为辊宽的20%,改造后,运转1 000h后测量,磨辊有效研磨区宽度为260mm,占辊宽的35%,有效加宽了研磨区宽度,达到了预期改造效果。加宽研磨区后,不仅提升了立磨稳定性,实现了提产增效,还有效延长了辊套衬板耐磨件的使用寿命。

4.3 立磨提产降耗

改造前,1 号水泥立磨磨辊加载压力最高9.0MPa,主机消耗功率约1 850kW;2号水泥立磨磨辊加载压力最高8.5MPa,主机消耗功率约2 000kW。改造后,1号水泥立磨加载压力为11.0MPa,主机消耗功率约2 400kW,增幅30%,2号水泥立磨加载压力为11.0MPa,主机消耗功率2 300kW,增幅15%。

1号水泥立磨在熟料占比73%时,改造前后成品细度折算到相同成品细度下,产量由改造前的90t/h 上升至125t/h,增幅38%,主机电耗由20.59 kW·h/t下降至19.38kW·h/t,风机电耗由6.75kW·h/t下降至6.12kW·h/t,系统电耗合计下降3.0kW·h/t。2号水泥立磨在熟料占比87%时,改造前后成品细度折算到相同细度下,产量由改造前的90t/h上升至110t/h,增幅22%,主机电耗由22.95kW·h/t 下降至20.7kW·h/t,风机电耗由6.2kW·h/t下降至5.6kW·h/t,系统电耗合计下降2.6kW·h/t。两台水泥立磨改造前后产量和电耗对比见表2。

表2 两台水泥立磨改造前后产量和电耗对比

5 结语

(1)本次对国产水泥立磨研磨区的改造,采用天津水泥院专利技术(ZL201420246816.8),在两台立磨上均取得了显著效果,有效解决了原立磨存在的稳定性差、产量低、主电机消耗功率低、有效研磨区宽度窄、能耗高的问题。

(2)改造采用在线堆焊的方式,改变了磨盘衬板和磨辊辊套的外形,改造周期短,投资回报率高。

(3)本次改造项目为解决水泥立磨运行稳定性问题及提高物料摩擦系数,提供了新的解决思路,也为水泥行业节能降耗做出了贡献。