二次配风引射式低氮燃烧器设计与试验研究

2023-09-07张锦梁余浩伦

张锦梁 余浩伦

(广东万和新电气股份有限公司 佛山 528305)

引言

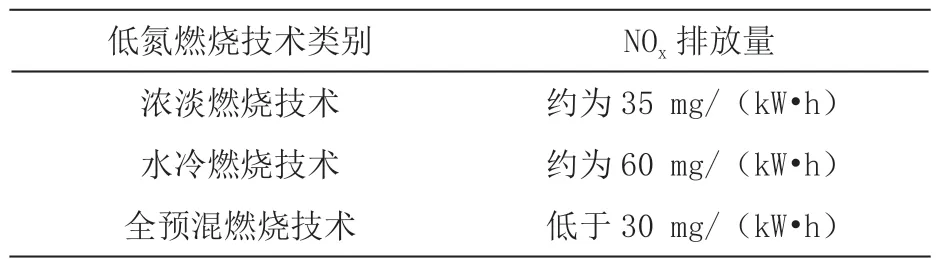

随着国家节能环保政策的推进实施,低氮燃烧技术已成为燃气热水器、燃气采暖热水炉等燃气器具必然发展趋势之一。在我国GB 25034-2020《燃气采暖热水炉》标准要求中,NOx排放最高等级标准(5 级)上限为62 mg/(kW·h)。现有低氮燃烧技术中,能达到此标准要求的有浓淡燃烧技术、水冷燃烧技术和全预混燃烧技术,如表1 所示。

表1 低氮燃烧技术NOx 排放量

现有的低氮燃烧技术制造、替换成本普遍较高,市面上的燃气热水器或燃气采暖热水炉普遍以常规大气式燃烧技术产品为主。而常规大气式燃烧器的NOx排放量大多在(130~150)mg/(kW·h)之间,只能达到GB 25034-2020 标准要求的3 级标准。近年来,我国北京等部分地区强制要求NOx排放量小于30 mg/(kW·h),欧洲地区排放标准要求为NOx排放量小于56 mg/(kW·h),美国加州地区的排放标准要求则为更加严格。为了能降低NOx排放量,以符合愈加严格的氮氧化物排放要求,并考虑到制造成本及排放门槛要求,发展常规大气式低氮燃烧产品不失为国内市场的可选项。因此本文将围绕二次空气引射低氮燃烧技术,介绍一种常规大气式二次风引射预混燃烧低氮燃烧器的结构设计、数值仿真及其燃烧试验效果。

1 燃烧器燃烧及技术原理

1.1 燃烧器燃烧方式

大气式燃烧属于自由扩散方式,其混合时间长且火焰拉高,完全燃烧所需时间长,导致热力型NOx的生成排放量较高,所以抑制热力型NOx的生成是减少氮氧化物排放的关键所在。

二次风引射预混式低氮燃烧是指将二次空气按设计的入口高度、方向以及流量强制稳流引射入火焰内部,主动补充二次空气与未燃尽的空燃混合气体预混燃尽,实现二次空气引射预混式低氮燃烧的燃烧方式。该方式在降低火焰温度的同时加快二次空气与未燃气体预混燃烧,提高燃烧效率,缩短燃烧时间,从而抑制热力型NOx的生成。

1.2 燃烧器技术原理

目前的浓淡燃烧和水冷燃烧等低氮燃烧器可有效降低氮氧化物排放值,但其在结构上与常规大气式燃烧器存在较大区别,相互之间不能直接置换使用,需要专用燃烧室结构配合,使得通用成本偏高。常见的浓淡燃烧器和水冷燃烧器如图1 所示。

图1 大气式低氮燃烧器

二次风引射预混式低氮燃烧器主要由燃烧器组件及预混燃烧腔两大部分组成,其技术实现原理如图2 所示。燃气通过喷气管上的喷嘴喷出并引射一次空气进入燃烧器组件完成一次预混,随后经火孔流出在表面完成一次贫氧燃烧;在进行一次贫氧燃烧的同时,将二次空气按设计的入口高度、方向以及流量引射进入一次火焰上方内部,加快二次空气与贫氧燃烧后未燃气体的二次风预混燃烧,从而实现空气引射预混低氮燃烧,降低火焰温度,提高燃烧效率,缩短燃烧时间,抑制热力型NOx生成。

2 燃烧器设计与仿真分析

2.1 燃烧器结构设计

实现二次风引射预混燃烧,一是要构造形成二次空气的有效引射路径,二是要形成预混燃烧腔,使一次燃烧在腔内进行的同时将二次风与火焰实现引射预混,降低火焰温度,加快二次预混燃烧。燃烧器主体结构如图3 所示,包括燃烧器组件、二次空气引射流道以及组成的预混燃烧腔,其中二次空气分三个不同高度进行引射预混燃烧,同时燃烧器组件与二次空气引射流道开设稳焰孔。为保证二次空气引射流量及燃烧稳定性,根据火焰高度公式进行参数计算,并对火排模型进行数据模拟仿真分析、优化改善。

燃烧器按热负荷26 kW 进行设计,火排数为13 排。基于上述结构试制样品燃烧器,采用0.4 mm 厚度耐高温、耐腐蚀和加工性能良好的不锈钢板进行手板样件制作。

该燃烧器二次空气引射腔尺寸如表2 所示。

表2 二次空气引射腔结构尺寸

以上二次空气引射口合计有效引射面积为310.35 mm2。下面按公式(1)计算火焰内锥高度:

式中:

hic—火焰内锥高度(mm);

fp—单个火孔的面积(mm2);

qp—火孔热强度(kW/ mm2);

K—与燃气性质及一次空气系数有关的系数,查表3。

表3 不同燃气的K 值

由公式(1) 可得燃烧器火焰内锥高度为hic=3.24 mm;

按公式(2)计算火焰外锥高度:

式中:

hoc—火焰外锥高度(mm);

n—火孔排数;

n1—表示燃气性质对外锥高度影响的系数;对天然气,n1=1.0;对丁烷,n1=1.08;对炼焦煤气,dp=2 mm,n1=0.5;dp=3 mm,n1=0.6;dp=4 mm,n1=0.77~0.78,热强度较大时取较大值;

s—表示火孔净距对外锥高度影响的系数,查表4。

表4 火孔净距对外锥高度影响的系数s

由公式(2) 可得燃烧器火焰外锥高度为hoc=18.05 mm。

根据公式(1)和公式(2)火焰高度的计算结果可知,该燃烧器二次空气引射腔高度尺寸设计值为:引射空气孔1 设计高度为(5~8)mm(距离火孔面高度),引射空气孔2 设计高度为(18~20)mm(距离火孔面高度),引射空气孔1 设计高度(26~28)mm(火焰燃尽区)。

2.2 模拟仿真分析

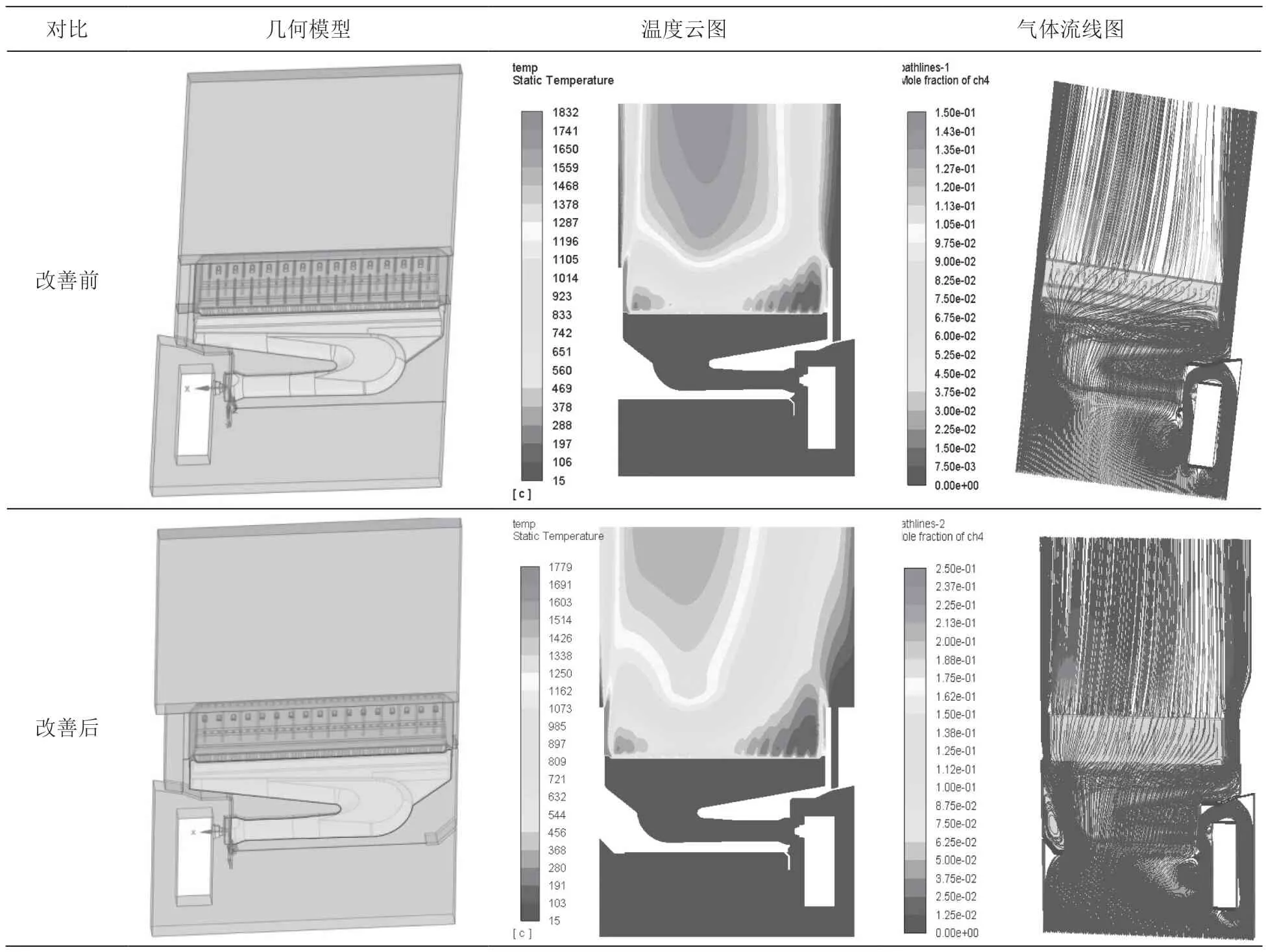

根据设计模型进行数据模拟仿真,分析对比模型调整前后的状态,进行模型优化设计。该模拟分析主要为二次空气引射的方向及流量调整,经调整改善后确定有效二次空气引射面积为310.35 mm2(改善前为200.15 mm2),模拟分析结果参见表5。

表5 燃烧器改善前后仿真模拟对比

由温度云图可知:改善前有效二次空气引射面积较小,中部高温区占幅较高;改善后有效引射面积增大,中部高温区明显降低,对于抑制NOx的生成有显著效果。

由气体流线图可知:改善前有效二次空气引射面积小,阻力较大,导致二次引射空气的流量不足,难以满足理论计算所需的空气系数,二次空气引射预混效果欠佳。通过调整空气引射孔的分布和面积,增加二次空气引射流量,流经火排引射孔的流量显著改善。

根据上述分析结果,改善后相对改善前有效引射面积增加近1.5 倍,对中部区域温度降温效果显著,流经二次空气引射孔的流量也显著增大,可知改善后仿真分析优化效果良好,故按改善后方案进行试验验证。

3 试验验证

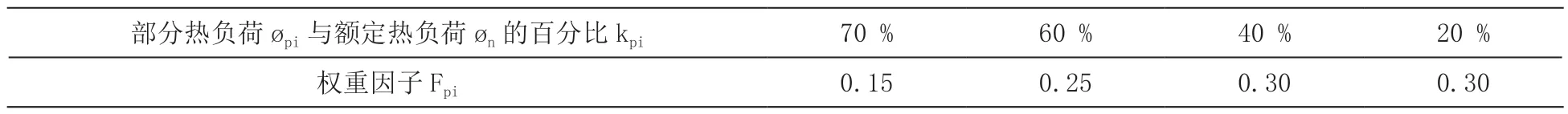

将二次风引射预混式低氮燃烧器安装于现有常规大气式燃气采暖热水炉内,采用12T 天然气(2 000 Pa)进行燃烧测试。通过整机试验进行调节,在全负荷段的运行状态下,按GB 25034-2020 中NOx排放的试验要求,分别对额定热负荷φn的70 %、60 %、40 %、20 %状态下的燃烧烟气进行分析验证。NOx实验值计算的权重因子按GB 25034-2020 标准要求见表6,燃烧器各负荷状态下的燃烧火焰效果见表7。

表6 NOx 实验值的权重因子

表7 不同负荷φn 百分比燃烧火焰效果

在试验过程中,冷态点火以及各负荷段均能点火成功,各热负荷百分比状态下燃烧火焰稳定且无明显燃烧噪音,火焰清晰、均匀,未出现回火、离焰、熄火等现象,运行状况良好。在测试样机配置下,最小负荷为5.2 kW,最大负荷达26 kW,可实现1 ∶5 的燃烧负荷调节比。经烟气分析仪测试,在各热负荷百分比状态下该燃烧器的NOx排放值均低于GB 25034-2020 标准5 级排放要求及欧洲排放标准要求, 各热负荷百分比NOx排放测试值按权重因子计算后总值为39.1 mg/(kW·h),改善后的结构设计方案可有效降低氮氧化物排放,试验方案效果符合预期设计目标,总体性能达到预期要求,具体测试数据参见表8。

4 结论

本文基于二次风引射预混式低氮燃烧器的原理进行了燃烧器设计,并通过数值模拟仿真分析及热态实验相结合的研究方式,对该燃烧器的性能进行了试验研究。得出以下结论:

1)在调控好二次空气引射高度、方向及引射流量等较理想的条件下,该燃烧器可实现低氮燃烧效果,满足低氮排放要求。

2)该燃烧器与同类技术应用相比,技术结构简单、工艺方便,且可通用现有常规大气式燃烧器产品,制造成本变化不大,能尽快应用到现有产品实现技术应用价值。

3)同时发现,在长时间燃烧的情况下,预混燃烧腔会因高温产生金属热变形,二次空气引射预混的效果会变差。为延长燃烧器寿命并实现良好效果,需消除高温对预混燃烧腔的影响,如通过调整结构、采用耐高温、变形量小的材料以保证低氮燃烧效果。

4)进一步降低NOx的方法,可通过减少一次空气引射量来形成贫氧燃烧区,降低一次燃烧火焰温度,抑制NOx的生成量。另外,加强二次空气引射预混,缩短燃烧时间,减小高温区,从而抑制NOx的生成。对于两者间的最优方案,需要再进行深入细致的匹配试验研究。