基坑开挖的位移和受力的数值模拟研究

2023-09-07李恒之李远娟

李恒之 李远娟

(江西省地质局第五地质大队,江西 新余 338000)

基坑开挖在市政工程中应用广泛,对此,学者们进行了大量的研究。欧阳雪梅[1]利用FLAC3D 对基坑开挖后的地面沉降进行了研究,研究结果表明:当基坑内沉降值不超过8mm 时,距离基坑0.5m 以外的地面沉降可忽略不计。王沛等[2]通过开挖基坑对隧道的影响进行研究,研究结果表明:上海软土地区的基坑建议采用分步开挖,并采用及时监测基坑位移的方式,避免对临近隧道造成不良影响。杜振西[3]利用FLAC3D 对地下连续墙基坑进行了数值模拟研究,研究结果表明:地下连续墙控制基坑位移方面效果明显。郭满意[4]利用MIDAS 对临近地铁基坑的开挖进行了研究,研究结果表明:基坑开挖过程中应当及时对地铁和基坑的位移进行监测,并及时调整施工和支护方案,使基坑的施工满足工程要求。时振兴[5]对花岗岩残积土区域基坑开挖支护进行了研究,研究结果表明:花岗岩残积土区域基坑的开挖应当控制地下水的影响,否则会对基坑开挖造成较大的安全隐患。

以上的研究大多通过位移对基坑开挖进行研究,没有涉及支撑和围护结构的受力分析,对此该文结合某基坑开挖工程,通过MIDAS GTS 数值模拟软件对基坑的开挖进行研究。

1 工程概况

某基坑开挖区域长20m、宽10m、高12m。基坑场地内工程地质如下:1)耕土。杂色、松散,主要由耕土组成,夹植物根茎,土质差,层厚变化大。揭露厚度为0.7~1.7m;层底标高为2.52~3.52m,以上为第四纪全新世Q4。2)粉土。灰黄色,硬塑,切面光滑有光泽反应,夹铁锰质结核,干强度中等、韧性中等,中压缩性;揭露厚度为2.7~4.3m,层底标高为-0.85~-0.15m,双桥静力触探qc平均值为1.96MPa,fs平均值为106.4kPa。3)粉质黏土。灰色、软塑,切面稍有光泽反应,干强度中等、韧性中等,中压缩性;揭露厚度为-2.48~-1.85m,双桥静力触探qc平均值为1.67MPa,fs平均值为65.7kPa。

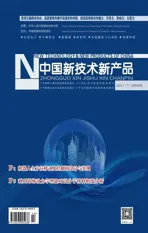

结合工程经验将基坑开挖区域岩土体分为三层土,即风化土、风化岩和软岩。岩土体的物理力学性质见表1,风化土厚度为3m,风化岩厚度为4.5m,软岩厚度为4.5m,地下水位为地面以下14m,基坑开挖区域长20m、宽10m、高12m,如图1(a)所示。基坑分4 次开挖,每次开挖3m,由于地下水位于地面以下15m,因此暂不考虑地下水的影响。

图1 基坑开挖及支护措施

表1 岩土体物理力学参数

2 基坑支护方案与参数

如图1(a)所示,基坑支护主要采用围护桩+内支撑+锚杆的组合支护形式,锚杆采用的是1D 植入式桁架单元,锚杆长17m,与水平面的夹角为14°,在地面以下4m 和7m 处设置两排,锚杆横向间距4m,纵向间距3m。假设锚杆材料满足弹性变形规律,弹性模量为2.0×108kPa,泊松比为0.25,容重为76.9kN/m3。围护桩材料为C30 砼,φ 为850mm,桩长为32m,弹性模量为1.5×106kPa,泊松比为0.26,容重为23.5kN/m3。内支撑采用钢筋混凝土结构,纵向间距为2m,弹性模量为2.2×108kPa,泊松比为0.22,容重为79.3kN/m3。

如图1(b)所示,选择的研究区域长× 宽× 高为80m×70m×22m,研究区域的长、宽和高分别是基坑长、宽和高的4 倍、7 倍和1.8 倍,通过计算以上研究区域的尺寸,来满足工程要求。

3 数值模拟

3.1 基坑开挖后位移

数值模拟计算完成后,隧道的位移如图2 所示。

图2 基坑开挖后的总位移

如图2(a)所示,基坑开挖以后,基坑周围岩土体位移较少(不超过3mm),位移主要集中在开挖基坑及其附近区域。

进一步提取基坑的位移如图2(b)所示,基坑的最大位移为5.7mm,主要集中于基坑中心区域,基坑拐角处的位移数值为4.7mm,小于基坑中心区域,原因在于基坑拐角处支护措施较集中,如围护桩和钢支撑。以上的位移远小于基坑的预警位移值10mm,从位移的角度分析可知,基坑的开挖支护方案可行。

由图2 可知,基坑的位移主要集中于坑底处,基坑周围岩土体的位移几乎没有发生变化,从位移角度分析可知,该基坑的最大位移小于规范要求的20mm,基坑的开挖支护方案可行合理。

3.2 基坑开挖后受力

基坑开挖后钢撑和围护桩所受应力显示。钢撑所受的轴力最大值为2.3×102kN,该数值小于钢撑材料许用轴力值3.5×104kN(考虑材料长细比和材质均匀性后的安全系数为1.2),由此可知,从钢撑所受轴力分析可知,钢撑的材料是满足工程要求的。

将钢撑分解进行受力分析如图2(b)所示,第一排钢撑所受最大轴力为1.3×102kN,该受力主要来自于正中处的钢撑。因为数值远小于钢撑材料最大轴力值3.5×104kN(考虑材料长细比和材质均匀性后的安全系数为1.2),由此可知,第一排钢撑的材料是满足工程要求的。

第二排钢撑所受轴力均较第一排钢撑大,最大轴力数值为2.3×102kN,同样位于正中处的钢撑。因为数值远小于钢撑材料许用轴力值3.5×104kN(考虑材料长细比和材质均匀性后的安全系数为1.2),由此可知,第二排钢撑的材料是满足工程要求的。

竖撑所受的轴力分布较为均匀,没有出现应力集中现象,说明竖撑的位置布置是合理的。竖撑所受最大轴力为1.3×102kN,同样位于正中处的竖钢撑,但数值依然远小于钢撑材料许用轴力值3.5×104kN(考虑材料长细比和材质均匀性后的安全系数为1.2),从钢撑所受轴力分析可知,钢撑的材料是满足工程要求的。

由图3 可知,钢撑所受的轴力小于材料许用轴力,从钢撑所受轴力分析可知,钢撑的材料是满足工程要求的。第二排钢撑所受轴力明显大于第一排钢撑,竖撑所受的轴力小于第一排钢撑所受轴力,从轴力的角度上分析可知,一定程度上可适当减少竖撑和第一排钢撑的材料刚度,以达到节省工程造价的目的。

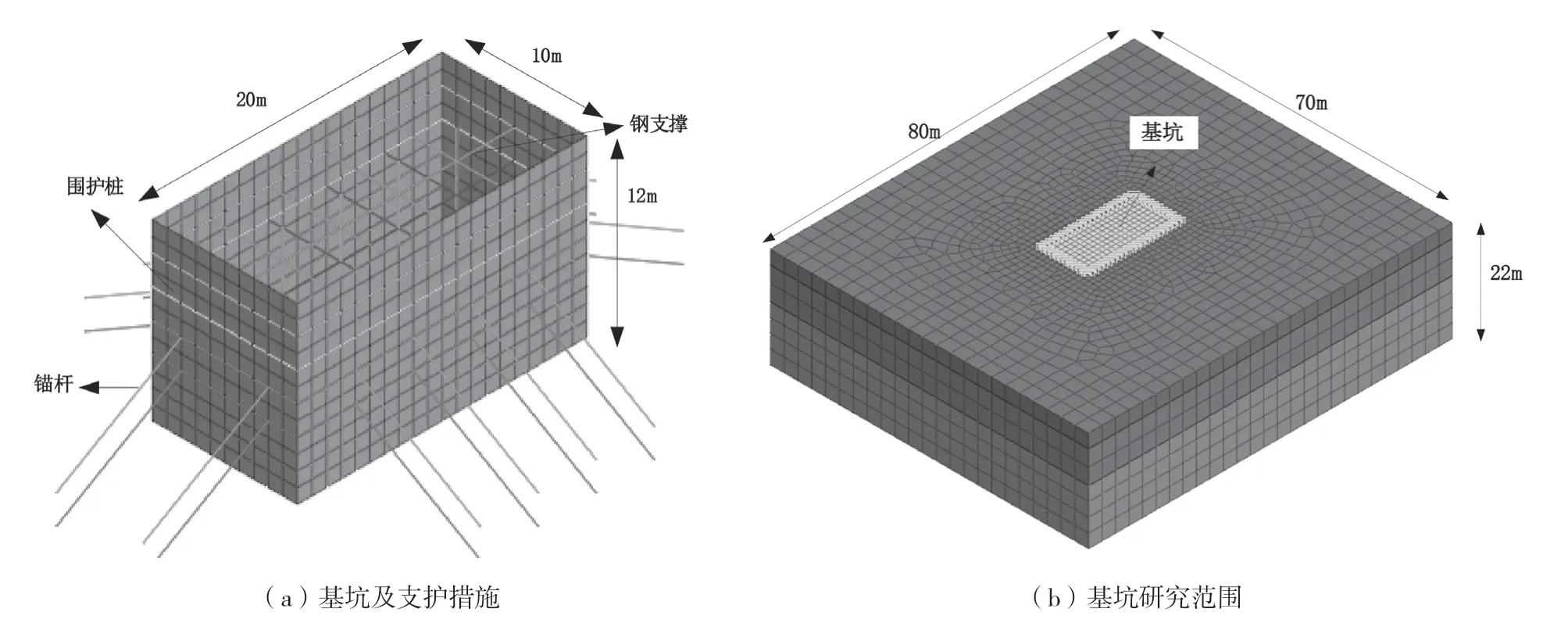

图3 围护桩所受等效应力(单位:kPa)

围护桩所受应力如图3 所示,围护桩所受最大等效应力值为1.6×104kPa,该受力主要位于围护桩转角处,该应力区域约占整个围护桩的比例不超过2%。由该比例值可知,围护桩没有发生应力集中现象,最大等效应力不超过围护桩的材料许用应力值5.9×107kPa,由该数值可知围护桩所受等效应力是满足工程要求的,不会对基坑工程造成安全隐患。另一方面钢撑处围护桩所受等效应力值约为6.4×103kPa~1.1×104kPa,说明钢撑将部分应力传递至围护桩。

3.3 数值模拟总结

基坑开挖后总体位移主要集中于坑底处,基坑周围岩土体的位移几乎不受影响。

钢撑在支护基坑的过程中受力均远小于材料的许用受力,从钢撑所受轴力的角度分析,可认为钢撑的材料满足基坑工程要求。

围护桩所受等效应力未出现应力集中现象,最大等效应力控制在材料允许范围内,不会对基坑工程造成安全隐患。

4 结论

该文结合基坑开挖工程,利用MIDAS GTS 数值模拟软件还原基坑开挖的全过程,研究结论有以下4 点。1)基坑的总位移最大值为5.7mm,远小于基坑开挖的预警值10mm,从基坑开挖的位移值分析可知,基坑的开挖是合理的。2)支护基坑的钢撑所受轴力最大值为2.3×102kN,该数值远小于钢撑材料许用轴力值3.5×104kN,最大轴力位于第二排钢撑处,因此钢撑的材料是满足工程要求的。3)由钢撑所受轴力值可知,可适当减少第一排钢撑和竖撑的材料刚度,以达到减少工程造价的目的。4)围护桩所受等效应力不超过材料的许用受力,没有出现应力集中现象,说明围护桩的设计是满足工程要求的。