热解灰水泥固化处理工艺的扬尘抑制优化

2023-09-07张志勇

张志勇

(中核四川环保工程有限责任公司,四川 广元 628000)

中核集团某厂建有一条放射性热解灰水泥固化线,接收TBP/OK 热解焚烧后产生的桶装热解灰进行水泥固化处理。固化线原设计为200L 开放式双螺旋桶内搅拌固化线,由上游设施卸灰装桶封盖后,运输到水泥固化线,还需要再开盖,插入搅拌桨进行搅拌固化。由于TBP 热解灰粒径细,卸灰、搅拌过程中极易弥散,结合上、下游工艺,将200L 双盖密封固化桶改为400L 弃桨式固化桶,整桶为密闭结构,只保留热解灰、水泥和水的进入孔道。为适配该工艺,该固化线进行了相应改造,将原工艺改为400L 弃桨式桶内搅拌工艺。

通过改造后的系统冷调试,发现固化桶在加水、加水泥和搅拌过程中存在热解灰和水泥粉尘弥散出固化桶,造成工作箱污染的问题。同时,现有红区排风过滤装置无法完全过滤热解灰。由于热解灰粒径很细,具有较高的弥散性,且α 活度浓度较高,因此存在通过排风系统进入环境的风险。为此需要对上述问题进行分析,提出优化改进措施,以消除潜在风险。

1 固化线布置及工艺流程

热解灰固化线工作箱为密封式工作箱,分为加水、固化搅拌和剂量监测等工位。在搅拌工位安装有一套视频对位搅拌装置,装置上集成了水泥下料管和固化桶排气管,将固化桶排气引入搅拌工位红区排风管;在加水工位设置有加水软管和机械手;在工作项顶部设置有水泥、水的计量和加入系统;在工作箱3 个工位分别设有排风管,3 根排风管出工作箱后并联,经一道就地初效过滤器后排入厂房红区排风系统,最后经过厂房排风过滤系统二次过滤后高架排放。固化线布置如图1 所示。热解灰固化线初始设计为200L 开放式桶内搅拌固化工艺。其工作箱为密封式工作箱,分为加水泥、剂量检测和搅拌3 个工位。初始设计主要工艺流程如下:装好热解灰的200L 固化桶进入固化工作箱,将规定的水泥、料液和添加剂加入废物桶,插入螺旋搅拌桨进行搅拌混合,搅拌均匀后进行固化桶封盖、表面污染检测和去污,再移出工作箱至养护工位[1]。

图1 固化线布置图

结合上游设施TBP/OK 热解灰下灰工作箱内同样存在粉尘弥散问题和在热解灰水泥固化线还涉及再次开盖搅拌问题,该文对固化桶桶型进行了改进。将原200L 开放式桶内搅拌工艺改为400L 弃桨式桶内搅拌工艺。弃用了原设计水泥下料装置,在原搅拌工位新增了一套视频对位搅拌装置,将水泥下料口集成在搅拌装置上。同时在装置上设计了固化桶排气管,将固化桶排气引入原搅拌工位红区排风管。将原剂量监测工位改为加水工位,增加一套辊道装置用于固化桶的输送。改造后的系统布置如图1 所示。

固化线采用的400L弃桨式固化桶外形与国标标准废物桶一致。顶部为双层密封盖,外层为密封大盖,里层依次排列排气口、搅拌轴花键槽和加料口,桶内部为螺旋状的搅拌桨和传动轴。固化桶内部结构和顶部结构如图2 所示。

图2 400L 弃桨式固化桶内部结构和顶部结构图

固化工艺流程如下:固化桶通过辊道进入工作箱,在加水工位利用机械手取下内盖,并将水管塞入固化桶加料口进行加水。加水完毕后固化桶转移至搅拌工位。对位搅拌装置通过机械视觉原理识别固化桶的顶部口盖位置,然后装置主体下降与固化桶进行对接(其中水泥下料管与加料口对接,排气管与排气口对接),再进行下水泥搅拌。搅拌完成后,回到加水工位并封上内盖,最后退出工作箱并封上外盖。

2 存在的问题

在固化线冷调试过程中发现系统存在严重的扬尘问题。一是在加水过程中,热解灰从加料口和排气口逸散出固化桶,进入工作箱,造成工作箱的污染。同时逸散的热解灰和搅拌工位固化桶排气中的热解灰经工作箱排风管进入厂房红区排风系统,存在通过排风系统排入环境的潜在风险。二是在加水泥过程中,水泥灰从加料口和排气口对接处冒出,造成搅拌工位局部粉尘弥漫,严重遮挡观察视线。经检测,工作箱内粉尘浓度最高达到了15.9mg/m³,超过了国家规定的一般工作场所粉尘浓度不得超过10mg/m³的限值要求。

3 原因分析

一是在加水工位无固化桶排气装置,在加水过程中固化桶加料口和排气口为敞开状态。水箱安装在工作箱顶部较高位置,水流流速和压力较大,加水过程中的水流冲击会对桶中的热解灰造成扰动。由于热解灰粒径很细(约0.1μm~0.3μm),受到扰动的热解灰从加料口和排气口逸出,污染工作箱并进入工作箱的排风系统。工作箱排风系统的过滤效率为99.9%(0.5μm),虽能有效过滤水泥灰(水泥粒径约为7μm~200μm),但不能完全过滤热解灰,因此存在热解灰排入环境的潜在风险。

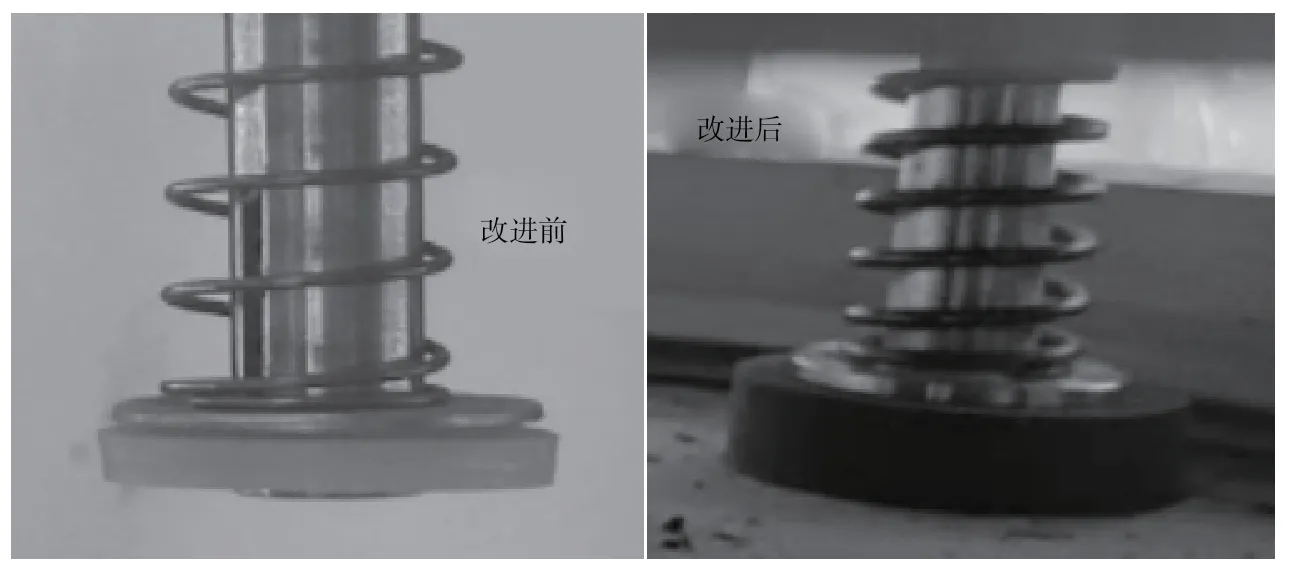

二是固化桶由不同厂家供货,其高度尺寸存在一定误差(最高误差可达5mm~8mm)。由于视频对位搅拌装置的安装位置和下降位置已固定(根据标准固化桶高度1135mm 设计),对位搅拌装置主体下降到位后,与固化桶之间的密封主要依靠设立在加料口和排气口的密封圈进行密封,由密封圈上部的弹簧施加压力,将密封圈紧扣在固化桶口盖上实现密封。当固化桶高度低于1135mm 较多时,对位搅拌装置就无法与固化桶紧密对接,导致加料口和排气口密封不严。对位搅拌装置与固化桶对接及密封示意图如图3 所示。

4 优化改进

通过分析,造成上述问题的主要原因是固化桶中的粉尘在加水、加水泥和搅拌过程中的粉尘弥散。要解决该问题就必须采取措施降低和抑制在加水、加水泥和搅拌过程中的扬尘,同时实现固化桶与工作箱之间的隔离,防止粉尘直接逸散至工作箱。

4.1 增设固化桶排气过滤装置

为实现固化桶与工作箱之间的隔离,需要设立固化桶排气过滤装置,在加水工位和排气工位实现对固化桶的独立排气,使固化桶中的粉尘不会逸散至工作箱中,以彻底消除热解灰经厂房红区排风系统进入环境的风险。上文提到在加水工位无固化桶排气装置,在加水过程中固化桶加料口和排气口为敞开状态。因此在加水工位增设一套取封盖装置,在装置上集成加水和排气功能。该装置结构和运行原理与对位搅拌装置基本相同。装置与固化桶对接后,排气管与固化桶排口对接,加水管与固化桶加料口对接,通过管口的密封装置进行密封。

该固化桶排气过滤装置安装在工作箱顶部,在搅拌工位和加水工位设2 路排气管,分别与对位搅拌装置和取封盖装置的排气管对接,2 路排气管并联后经过新增2 级过滤后进入厂房红区排风系统。固化桶排气装置建立示意图如图4 所示。

图4 固化桶排气过滤装置示意图

固化桶排气过滤装置设2 级过滤器。其中一级采用布袋式粉尘过滤器,二级采用烧结金属过滤器。布袋式过滤器主要依靠含尘气流通过过滤介质来达到截留粉尘的目的。该工程采用的布袋过滤器过滤精度为5μm,主要用于过滤水泥灰。烧结金属过滤器主要是利用金属粉末之间的间隙形成的微小孔隙进行过滤[2],该工程采用的金属烧结粉尘过滤器过滤效率≥0.1μm/99.9%,主要过滤热解灰,防止热解灰进入后端排风系统。

固化桶在2 个工位与取封盖装置和对位搅拌装置对接后,启动固化桶排气过滤装置进行排气,使固化桶内形成负压。在建立固化桶与工作箱之间的负压梯度后,再进行加水、加水泥和搅拌操作,即可有效防止粉尘逸出固化桶。同时系统具有负压调节功能,可以根据设定的负压值自动调节负压。

4.2 加水管的改进

鉴于热解灰的易弥散特性,在加水过程中容易因水力冲击造成热解灰扰动,因此采用目前在扬尘抑制领域大量应用的水流雾化技术,将水流从柱状水流转化为雾化水流,降低对热解灰粉尘的扰动[3]。改进方式为在加水管口上增设一个带若干细孔的雾化装置。

根据该工程工艺要求,固化单次加水量为180L,需要在15min 内全部加注完毕,计算加水流量Q=0.72m³/h。加水管直径为32mm,加水管口直径为60mm。为保证出水形成有效雾化水流,在加水口雾化装置上加工若干小孔,小孔孔径为2mm,共计37 个小孔,通流截面积为1.16cm2。

根据水喷雾水力计算通用算式和该工程实际,选取流量系数为K=0.25,则所需水流压力计算为P=Q/10K=0.72/10×0.25=0.288MPa。该工程水箱和加水口的高度差约为4m,靠重力自流时,出水口水压约为P1=ρgh=103×9.8×4=39.2kPa=0.0392MPa。

从计算数据可知P1 为提高对位搅拌装置和取封盖装置上的加料管和排气管口密封装置的密封性能,对相应密封圈进行优化改进。将密封圈厚度由5mm 增大为10mm,增加一倍变形量。并将原硅胶密封圈改为弹性更好的橡胶密封圈,使密封面贴合更紧密。 重新选取长度更长的弹簧,将原排气管的Y2×30×130 弹簧改为Y2×30×160 弹簧,将原加料口的Y1.6×16×130 弹簧改为Y1.6×16×160 弹簧。在弹簧安装长度不变的情况下,增大弹簧预压量,并增加密封圈与固化桶口盖之间的压力,实现装置与固化桶口盖之间的有效密封。密封圈的改进对比图如图5 所示。 图5 密封圈的改进对比图 根据固化桶尺寸误差最大范围对辊道高度进行调整,将辊道高度提高10cm。对位搅拌装置、取封盖装置主体下降极限位与辊道之间的高度由1135mm 变为1125mm,超出固化桶高度5mm~8mm 的误差范围,以满足对不同固化桶的尺寸适应性,消除固化桶高度尺寸误差引起的固化桶与装置之间的对接不到位导致的漏灰问题。 为验证固化桶排气过滤装置的有效性,该文进行了装置的功能性试验,测试装置的负压保持功能。在加水工位和搅拌工位分别放置一个固化桶,并操作取封盖装置和对位搅拌装置与固化桶进行对接。为建立固化桶与工作箱之间的负压梯度,根据工作箱的-100Pa 左右的负压,分别测试-300Pa、-400Pa、-500Pa 和-600Pa 条件下的排风负压值。固化桶排气装置功能试验参数见表1。 表1 固化桶排气装置空载试验参数 通过测试,装置运行功能良好,能够根据设定负压值自动调节固化桶排气负压,2 个工位的负压均能有效保持稳定。 固化桶排气过滤装置功能性试验完成后,利用2 个不同高度尺寸的400L 弃桨式固化桶(高度分别为1135mm 和1130mm),在桶中装入适量模拟灰,分别放在加水工位和搅拌工位进行加水和加水泥测试。装置与固化桶对接完成后,观察装置与固化桶之间连接处无缝隙,并且密封圈有较大变形量,显示对接紧密。 通过现场试验,在固化桶加水和加水泥过程中,2 个工位均没有粉尘逸出。利用粉尘浓度检测仪进行粉尘浓度检测,检测结果显示粉尘浓度最高为0.262mg/m³,与试验前的0.259mg/m³相比基本无变化,和改进前粉尘浓度15.9mg/m³相比已极大降低。同时在真空泵后端的排气管道进行粉尘取样,粉尘浓度为0.03mg/m³。试验过程中的粉尘浓度监测数据见表2。 表2 粉尘浓度试验结果 通过带载试验结果可以证明固化桶排气过滤装置使用效果十分明显,可有效建立固化桶的负压环境,实现与工作箱之间的负压梯度,并有效防止固化桶中的粉尘逸出。并且新增的2 级过滤器能够有效拦截粉尘和热解灰,过滤效率良好。 为验证改进后加水管雾化装置的效果,在固化桶中装入适量的模拟灰继续雾化装置效果测试。通过观察,加水管采用雾化装置后能够有效形成较细的水雾,对固化桶中的模拟灰无明显扰动,也无明显的粉尘逸出固化桶。证明增加的雾化装置能够有效减轻对固化桶中模拟灰的冲击,并能有效抑制扬尘。 该文通过对热解灰固化线扬尘问题的原因分析,提出了增设固化桶排气过滤装置、改进排气和加料管密封结构、增加加水管雾化装置等改进措施,并进行了工程验证,证明采取的扬尘抑制措施是有效的。解决了热解灰从固化桶中逸散至工作箱的相关问题,也消除了热解灰通过排风系统排至环境的风险。该措施的有效应用将为该水泥固化线后续的热试提供有效的安全保障。4.3 加料管、排气管密封改进

4.4 辊道高度调整

5 改进后的工程验证

5.1 排气过滤装置功能试验

5.2 模拟工况验证

5.3 雾化装置效果验证

6 结论