回转窑膨胀缝留设的计算与应用

2023-09-07贾旭钢王新民刘建秀赵传亮

贾旭钢 王新民 刘建秀 赵传亮

(1.郑州轻工业大学机电工程学院,河南 郑州 450003;2.渑池金泰刚玉有限公司,河南 三门峡 472400)

热胀冷缩是自然界普遍存在的一种物理现象,因此工程设计中需要考虑材料的热膨胀性,通过预设空隙来避免因温度变化引起的结构形变,进而使基体受挤压、拉伸和破坏[1]。作为核心热工设备,回转窑内部温度高达1400℃,并且回转窑具有高长径比(约15 ∶1),温度梯度变化较大。因此,在轴向方向需要严格设计膨胀缝的分布和尺寸[2]。如果膨胀缝的尺寸或数目预留不足,会使耐火保温材料受热膨胀、挤压进而破坏脱落;膨胀缝预留尺寸过大或分布过于密集则会降低窑体密封性、破坏保温性且容易烧伤窑体骨架[3]。因此,在回转窑设计时充分考虑膨胀缝的预留尺寸和分布至关重要。

作为非标准晶体材料,耐火保温材料热膨胀系数呈现各向异性。因此,进行回转窑膨胀缝设计时需要同时考虑轴向和径向方向膨胀率。由于回转窑具有较高的长径比,因此在实际工程应用中通常使用线变化率替代体积变化率,即考虑回转窑的径向与轴向方向膨胀缝的尺寸与预留数目。

1 径向方向膨胀缝设计

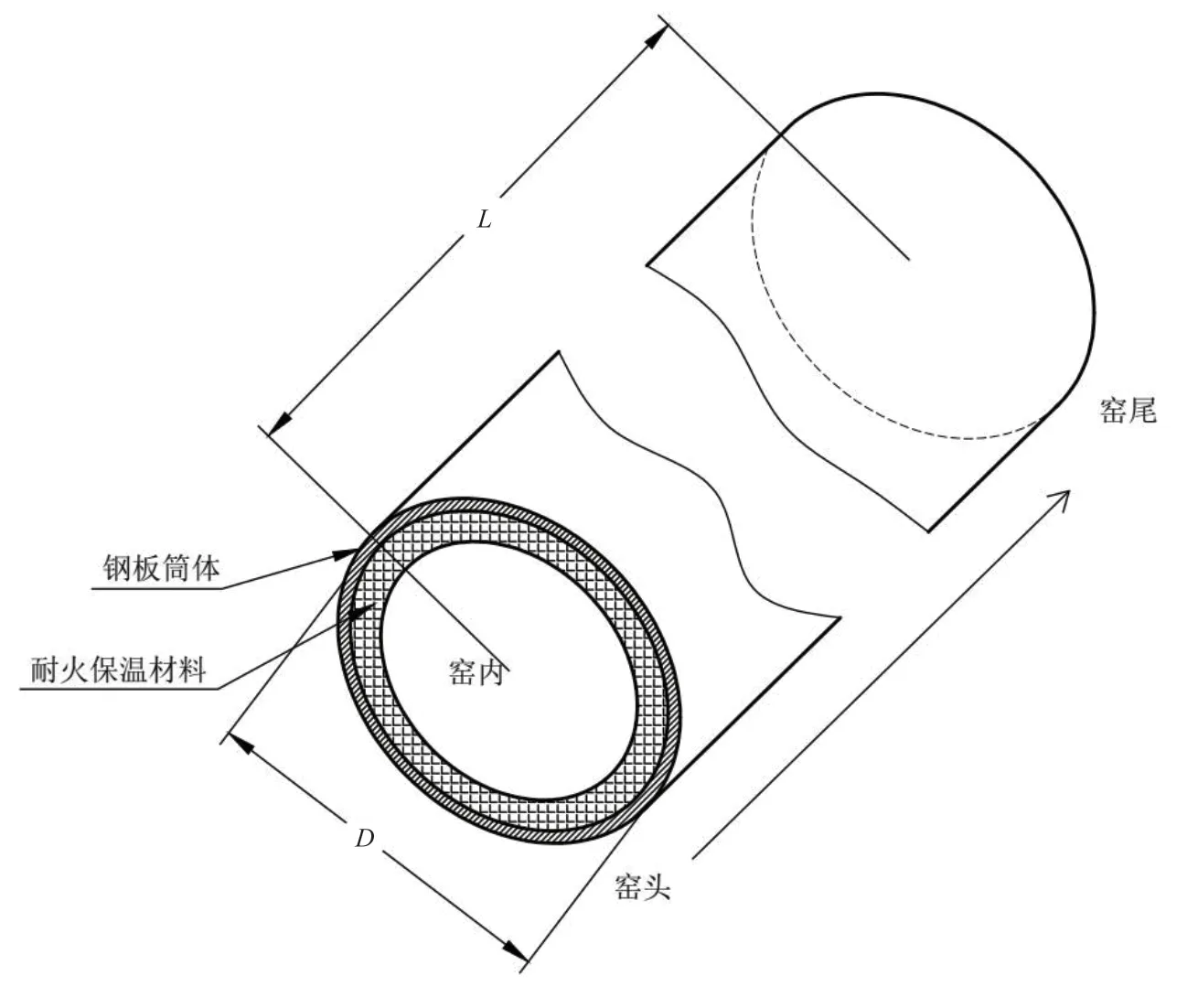

回转窑实例的结构示意图如图1所示。回转窑总长度L为1.1×105mm;回转窑径向方向由内及外分别为5.5×103mm 直径的回转窑内腔、厚250mm 的耐火保温材料,外表以40mm厚的钢板筒体作为骨架进行支撑,最大外径为5.79×103mm,是一种典型的高长径比(19 ∶1)回转窑。

图1 回转窑结构示意图

回转窑膨胀缝设计主要受如下影响因素:1)窑体外壳与窑衬分别为金属材料与非金属材料,两者相同温度差下的膨胀量不同,容易引起回转窑结构异常变化而影响使用寿命。2)外壳与内衬厚度相差较大(210mm)。在相同的温差下,窑体膨胀量随厚度增加而增大。3)在回转窑不同工作段温度相差较大,当高温熟料从窑头位置喂入回转窑时,窑内温度最大。随着熟料逐渐向窑尾输送,温度不断降低,两者之间的温差在1000℃以上。此外,耐火保温材料作为保温材料,与烧制高温熟料直接接触温差变化较大,而钢板筒体与耐火保温材料相接触则温差变化较小,同样会引起两者膨胀量的不同。

综上所述,回转窑膨胀量与其结构尺寸、温度变化等因素密切相关,如果其结构设计不合理且对使用条件测算不准确,造成无法准确留设膨胀缝,回引起窑体结构异常,影响使用安全性和寿命。因此如何对窑体钢结构和窑衬材料膨胀量不同进行补偿成为回转窑设计和施工中的重要技术问题。

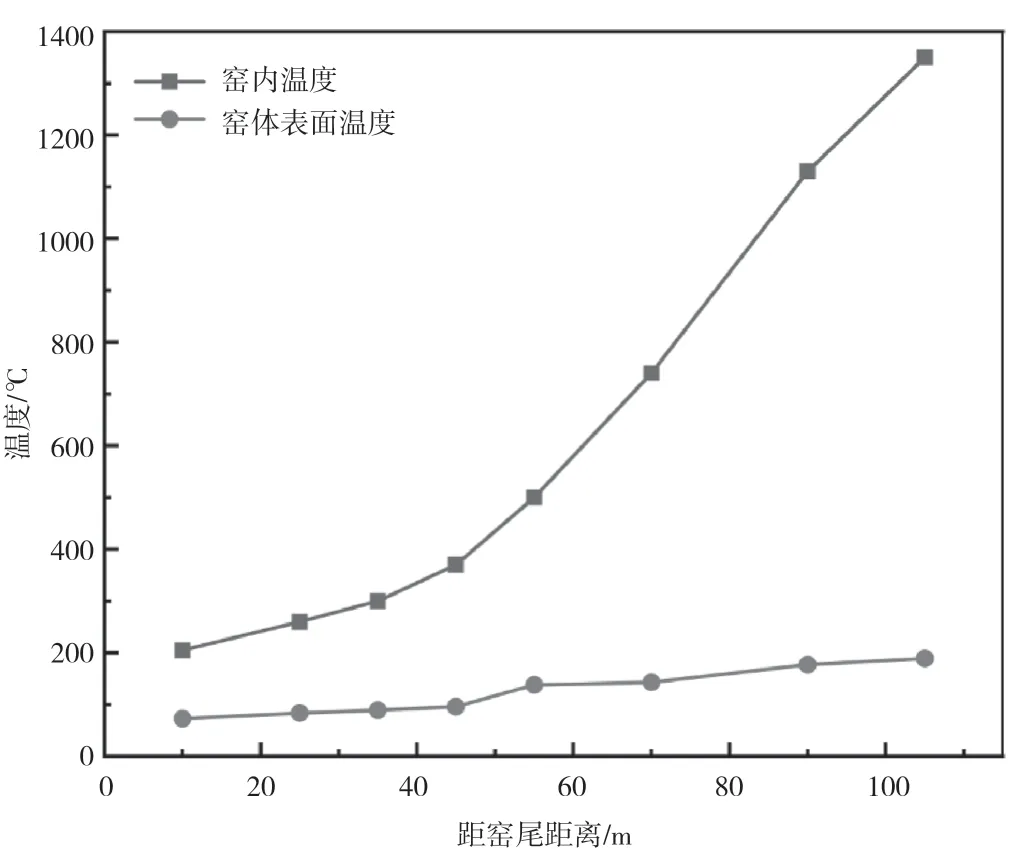

在现场工程应用中,回转窑不同位置的温度、窑内与壳体温度的对比情况如图2 所示。由于回转窑壳体支撑位于耐火保温材料外侧,不与烧结高温熟料直接接触,因此整体温度较低(<175℃)且温度变化平缓、温差较低;窑内窑头烧制温度高达1350℃,随着烧结熟料向窑尾移动,温度快速降至200℃,温度变化较大且整体温度远高于窑体表面温度。

图2 窑内与窑体表面温度随距窑尾距离变化示意图

回转窑膨胀缝的留设应根据耐火保温材料与壳体的线膨胀系数、所承受的最高温度差以及设计尺寸来确定。通常需要根据公式(1)分别计算两者的膨胀量。

式中:ΔL为物体尺寸变化量,mm;α为线胀系数,℃-1;L0为窑体尺寸,mm;ΔT表示物体温度变化量,℃,其为窑体最高温度t减去窑体初始温度t0。

由于耐火保温材料与窑体钢板的热膨胀系数、温度变化以及厚度差异较大,因此在使用回转窑过程中两者将会发生不同程度的膨胀,可根据膨胀量差值来设计膨胀缝的尺寸和分布[4]。

1.1 径向方向耐火保温材料膨胀量计算

以(110×5.5)103mm 回转窑为例,莫来石砖、厚尖晶石砖等常见耐火保温材料线膨胀系数α约为6×10-6,耐火保温材料初始厚度L0为250mm,窑内温度取窑头处温度最大值t,即1350℃。设环境温度为t0:25℃。ΔT=t-t0=1325℃。由公式(1)可知径向方向耐火保温材料径向膨胀量ΔL=1325×6×10-6×250=1.99mm。

1.2 径向方向筒体钢板膨胀量计算

如图2 所示,回转窑壳体钢板在窑头处温度最高(175℃),温差变化为150℃,壳体钢板线膨胀系数α约为11×10-6,壳体钢板厚度为40mm。由公式(1)可知,窑头处壳体变化量ΔL最大(0.07mm)。

进行膨胀缝预留设计时,当膨胀缝留设位置不当或尺寸不足时,会导致耐火保温材料没有膨胀延伸的余地,内部膨胀应力会突破自身的结构强度,从而造成挤压损坏,进而断裂脱落。另外,在保证结构安全的情况下应尽可能减少膨胀缝的数量和尺寸,以确保窑体的严密性并增加其保温性能。

如上所知,回转窑窑头部位耐火保温材料与筒体钢板间热膨胀量差值最大(<2mm),钢板壳体膨胀变化量较小,可忽略不计。在工程应用中,耐火保温材料与窑体钢板膨胀差值较小且自身强度能够满足自身膨胀应力。此外耐火保温材料存在向窑体内侧膨胀的余地。因此,窑体钢板与耐火保温材料间通常无须预留膨胀缝,在实际工程应用中效果良好[5]。

2 轴向方向膨胀缝的设计

如图1 所示,回转窑内表面的耐火保温材料与烧制材料直接接触,温度变化明显,而钢板筒体与低导热系数的耐火保温材料相接触,温度变化差值较小。因此,两者间随温度变化的膨胀量不同,容易导致结构内部相互挤压,造成破裂并最终脱落。因此在实际工程应用中,轴向膨胀缝的设计是重点考虑的问题。另外,回转窑具有较高的长径比,从窑头至窑尾温度变化显著(如图2 所示)。因此,需要根据实际工况合理调整膨胀缝的尺寸、数目等,从而在保障回转窑安全质量的情况下充分发挥其保温性能。

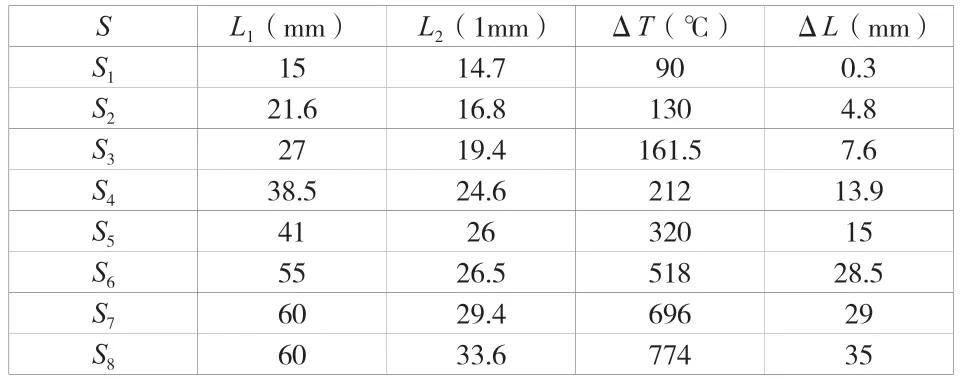

以(110×5.5)103mm 回转窑为例,由于回转窑具有较高的长径比,从窑头至窑尾的温度变化显著,不同温度梯度区间的单位长度膨胀量不同。为方便统计,以窑尾为起点,每1.5×104mm 为一个单位长度S,(0~15)×103mm 记为S1,(15~30)×103mm 记为S2,同理一直到S8。耐火保温材料单位长度轴向膨胀量为L1(mm),钢板筒体单位长度轴向膨胀量为L2(mm),两者之间单位长度膨胀量差值为ΔL(mm),两者之间在不同单位长度的平均温度差值记为ΔT(℃)。

现场测量结果见表1。随着距窑尾距离的增加,耐火保温材料与钢板筒体温度出现了不同程度的升高,膨胀量相应增加。然而,由于两者间的平均温差迅速增加,因此两者均出现了不同程度的膨胀且膨胀量差值随温度差的升高而增加。

表1 回转窑不同位置膨胀量变化

以高温部位中间段S6(75~90)×103mm 为例,参照公式(1)进行验证:高温段S6壳体钢板平均温度为150℃,耐火保温材料平均温度为150℃+518℃=668℃。长度为1.5×104mm,线胀系数分别为11×10-6和6×10-6℃-1。根据公式(1),壳体钢板S6段膨胀量为L1=150×1.5×104×11×10-6=24.75mm,耐火保温材料在S6段膨胀量L1=668×1.5×104×11×10-6=60.12mm,S6段理论膨胀量差值ΔL=60.12-24.75=35.37mm。与实际工程的测试结果进行对比,两者膨胀量与膨胀量差值相近,能够满足指导工程设计的要求。因此,在实际工程中应根据不同位置的膨胀量针对性地留设膨胀缝。

2.1 轴向方向低温段膨胀缝留设

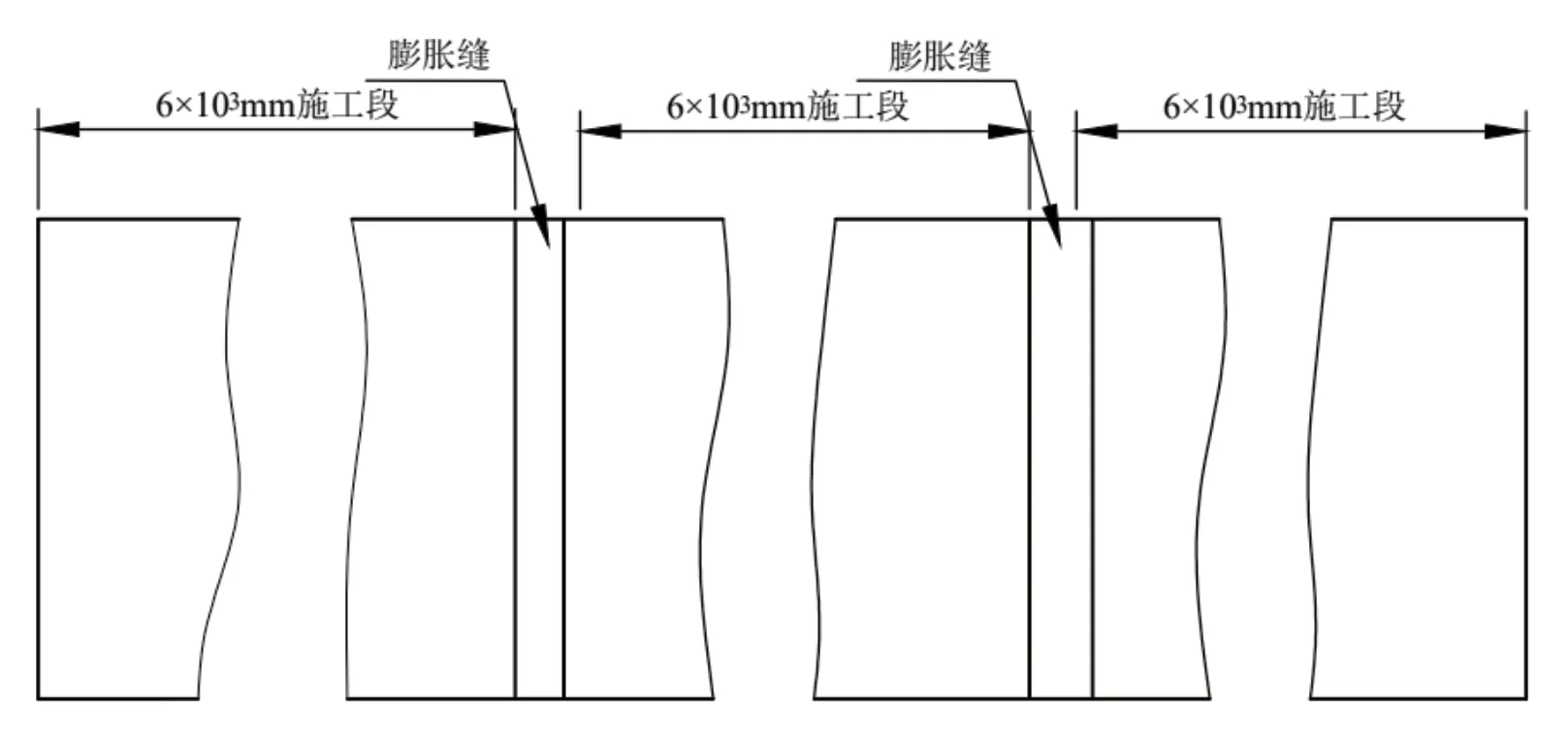

通过上述分析发现,随着距窑尾距离增加,耐火保温材料与壳体钢板的膨胀差值不断增加。在两者在轴向方向能够自由膨胀的情况下,在(0~60)×103mm(S1~S4)低温段,两者间膨胀差值ΔL较小(16.6mm)。在回转窑施工过程中,通常以6×103mm 作为一个施工段,各施工段间会形成一个原始的膨胀缝,因此需要在施工段间添加1mm~3mm 的高温弹性纤维接缝材料,随着温度升高,接缝材料尺寸会增加,以便精准补偿两者间的膨胀量差(如图3 所示)。验证发现,添加施工段间接缝材料能够有效调节膨胀产生的应力,未出现体积膨胀的异步、结构变形以及耐材剥落等情况,回转窑自身结构强度能够承受其膨胀应力。因此,在实际工程应用中,在回转窑低温段采用整体设计,无须针对性地留设膨胀缝。采用该施工方法能够实现回转窑低温区域无缝施工和整体化设计,在保障结构安全的前提下可显著提升回转窑的密封性。

图3 轴向方向低温段膨胀缝示意图

2.2 轴向方向高温段膨胀缝留设

在回转窑高温段,耐火保温材料与壳体钢板温差快速升高,膨胀差值显著增大,内应力页相应增加。因此,在高温段不同位置设计不同规格的膨胀缝能够降低膨胀过程对窑体造成的破坏,保证生产过程的气密性。在(60~110)×103mm(S5~S8)高温段,两者间膨胀差值ΔL为98.5mm。实际工程中以6×103mm 为一个施工段,在(S5~S8)高温段共8 个施工段设计7 个膨胀缝。随着距窑尾距离的增加,施工段间膨胀缝尺寸采用逐步递增设计,且膨胀缝尺寸之和小于膨胀差值ΔL(98.5mm),以保证回转窑整体气密性(如图4所示)。由于高温段末端施工段在一端能够自由膨胀,因此应适当减少最后一个膨胀缝尺寸。

图4 轴向方向高温段膨胀缝示意图

3 结论

首先,在径向方向,耐火保温材料与筒体钢板膨胀差值较小,自身强度能够满足自身膨胀应力,无须针对性留设膨胀缝。其次,在轴向方向低温段,在施工段间添加1mm~3mm高温弹性纤维接缝材料能够补偿耐火保温材料与筒体钢板的膨胀差,满足工程需求。最后,在轴向方向高温段,需要根据回转窑不同部位膨胀差值的变化,在各施工段间针对性地留设膨胀缝。