基于PLC+TPC的热风循环烘箱节能系统的设计

2023-09-06吕洪善仝海燕

吕洪善,仝海燕

(1.亳州职业技术学院 智能工程系,安徽 亳州 236800;2.亳州学院 电子与信息工程系,安徽 亳州 236800)

干燥技术在蔬菜、食品、中药材等烘干生产中是一项非常重要的工艺过程,烘干又是一个巨大的耗能过程,而烘干行业平均能源利用率只有40%左右,特别是中小企业采用的普通烘干设备,能源利用率更低.高能耗不仅提高了企业的成本,同时也带来了环保问题.目前该领域内的热点课题主要集中于两点:一是在保障干燥质量的前提下降低在干燥过程中能量的损耗;二是在不大幅度增加能耗的基础上尽量提高干燥质量[1,2].

文中主要以降低能耗、减少污染、缩短烘干时间、智能控制为目标,采用专业的现代分析手段和实验方法,对工作环境下典型热风循环烘箱设备关键物理量的变化情况进行研究,从而为烘干设备产业技术创新和产品研发创造条件.在理论研究方面采用CFD模拟方法,实验方面借助市面现有的CT-C-0型热风循环烘箱进行测试得出原始数据,并在其基础上根据模拟实验加以改造,提高了系统的各方面的性能,达到系统设计的目的,为烘干设备产业技术创新和产品研发提供了参考.

1 传统热风循环烘箱干燥方式

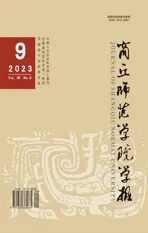

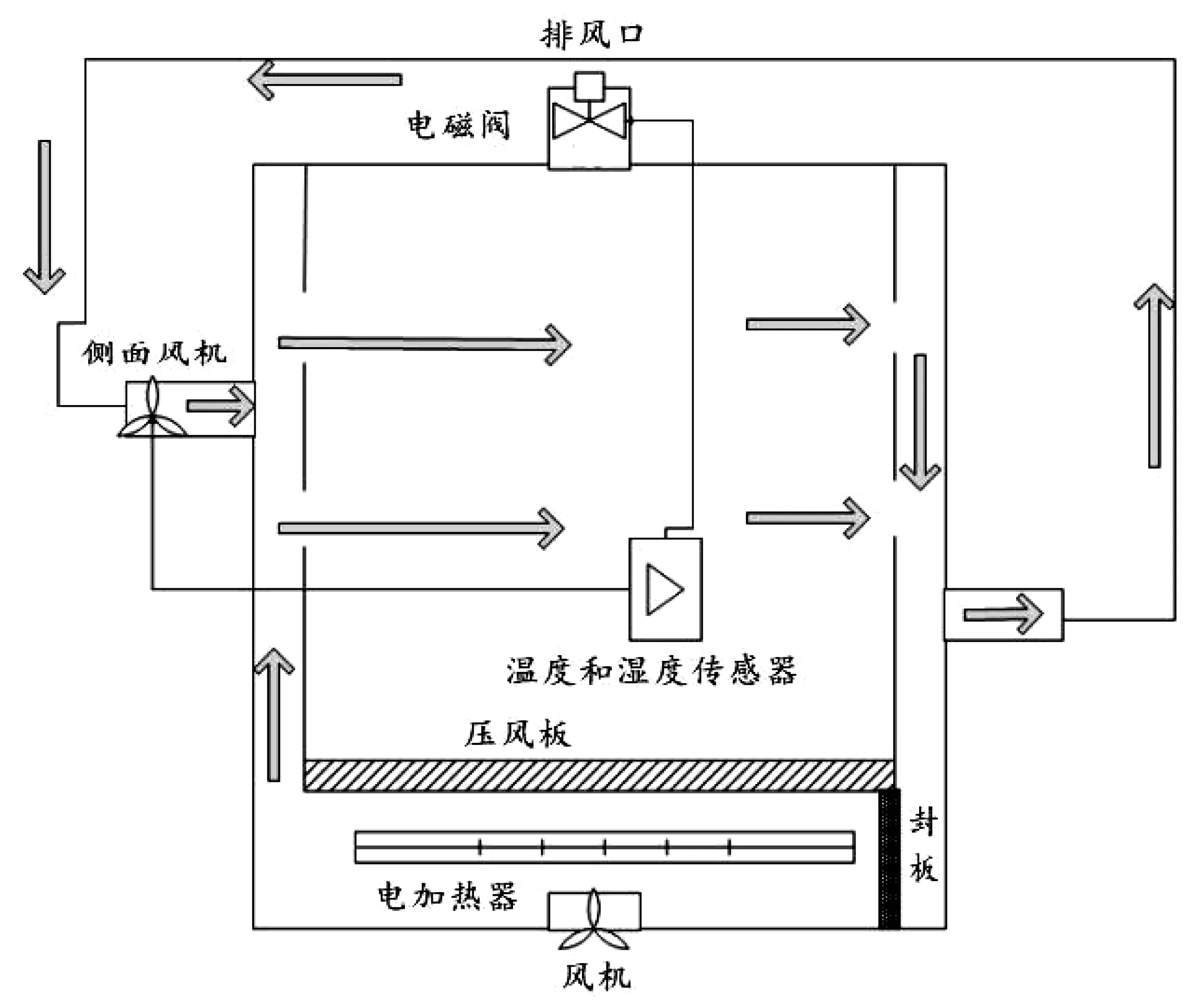

目前,中小企业广泛采用的小型热风循环烘箱结构如图1所示,一般采用单向送风和单向排风的通风方案.其工作过程是:离心风机把外面冷风吸进烘干箱,电加热器对吸进的冷风进行加热.加热后的热风经压风板阻挡后,沿着烘干箱两外壁通风道向上运行,再经过干燥室内壁出风口进入到干燥室内.物料的干燥就是利用流动的热风,把物料中的水分带走.湿气通过烘箱上方的排风口排出箱外.在整个干燥过程中排风口是一直敞开的,因此,干燥过程中大量热能也随着排出的湿气散失在空气中.通过实验发现,在干燥过程中,只有在刚开始的时候排出的热空气中含水量较高,在后面大部分的干燥时间内,热空气中含水量并不高,即干燥过程中从排风口排出的很多热空气对干燥效果的贡献很小.同时,在实验中发现,干燥室内热空气的温度与被干燥物料的温度差距很大,而目前主流的小型热风循环烘箱的温度控制是通过检测干燥室内空气温度从而开关电加热器的方法来控制的,控制特定温度点的温度(点控),由于干燥室内热空气的温度与被干燥物料的温度并不相同,导致温度控制器频繁开关加热器,增加了能耗,对干燥效果贡献却不大.

图1 热风循环烘箱结构与气流运行图

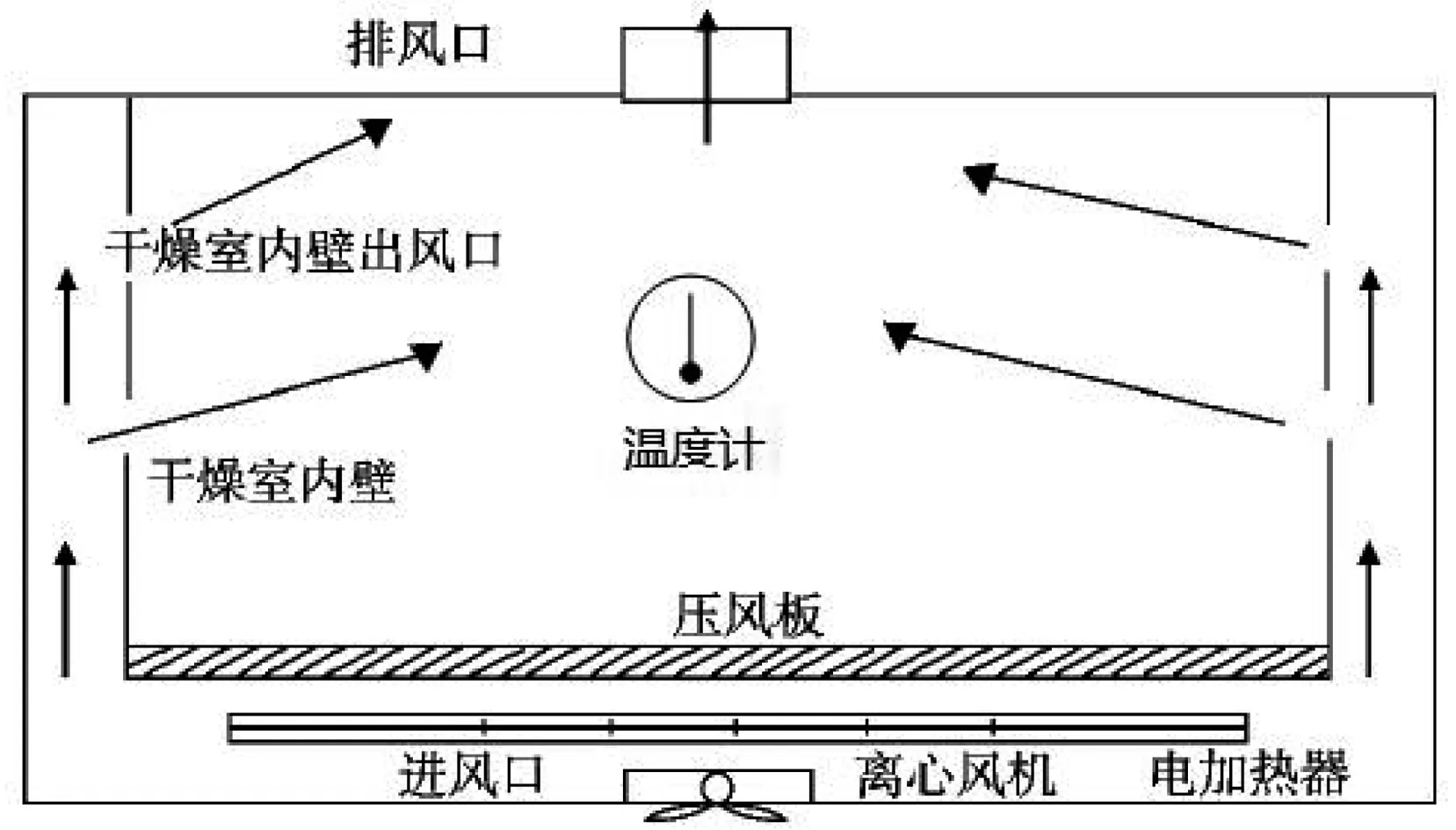

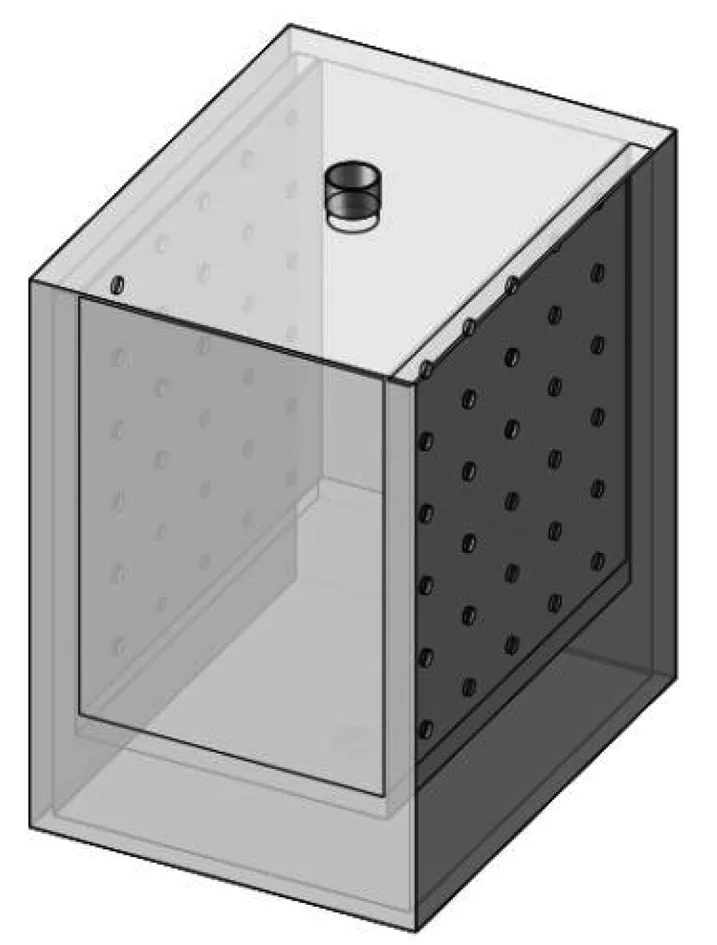

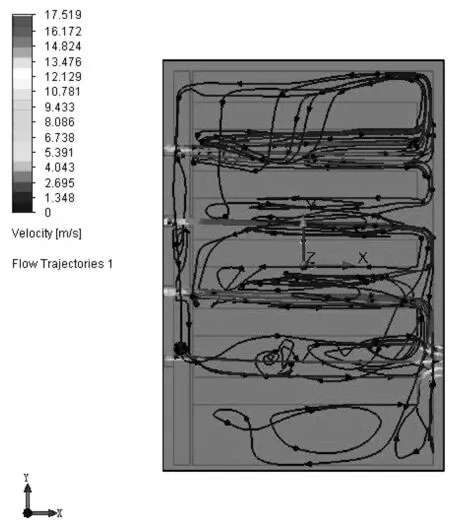

研究组采用三维机械辅助设计软件Solidworks对市场常用热风循环烘箱设备建立空间模型,如图2所示.利用有限单元法计算软件Flow simulation进行流体仿真计算.通过仿真计算和实验测试,显示物料上方横向气流流速很小,且基本为无规则乱流,如图3传统小型热风循环烘箱内部空气流速分布的计算结果.结合实验和仿真数据,我们发现,影响物料干燥速度的主要因素不是干燥室内介质的温度,而是干燥室内部空气的运动路线和空气流速.所以加快物料干燥速度的主要措施在于控制干燥室内部空气的流动路径和物料表面空气流速[3-4].

图2 传统小型热风循环烘箱模型

图3 传统小型热风循环烘箱内部空气流速分布

2 热风循环烘箱的改造设计

2.1 通过CFD模拟技术优化通风方案

对传统热风循环烘箱仿真和实验测试,得出干燥过程中物料温度的变化是一种振荡上升的过程,简单提高物料温度并不能显著加快干燥速度.因此判断在温度、湿度相同的情况下,影响干燥速度快慢的主要因素是物料与空气接触表面及空气流动情况[5].根据上述判断,在相同物料的干燥过程中,要想减少能耗、缩短干燥时间,必须寻求一种优化的通风方案.

为了得到准确数据,对烘干过程中干燥室内部空气流动速度和方向分别使用叶轮式风速计和热线式风速计两种方案进行了实验,实验结果显示干燥室内空气流动路径复杂,运动以紊流为主,而且流速较低,经多次实验测量,物料上方空气流速基本是小于0.3 m/s,远低于大多数物料的干燥流速要求.为了能更好地分析干燥室内的空气速度和流动情况,通过对市场CT-C-0型热风循环烘箱设备在工作环境下关键物理量的变化情况进行监测,借助三维机械辅助设计软件Solidworks建立干热风循环烘箱的空间模型.为了解决干燥物料表层干燥介质流动速度难以测量问题,寻求较为优化的热风循环烘箱设备的各个单元的位置和数量,采用计算流体力学数值模拟有限单元法,利用仿真软件Flow simulation进行仿真计算.通过对热风循环烘箱内部空气流速分布和干燥过程中气流运动路径进行了20次流体仿真计算验证,形成最终的设计方案.

2.2 结构上的改造方案

为了克服CT-C-0型热风循环烘箱干燥时间长,能耗高的不足,研究组采用有限单元法计算软件Flow simulation对干燥机空间模型进行了空间网格划分,加入了热源和风机激励,对进风口、出风口和干燥室内壁风孔分别进行了体积流量和压力边界条件设置,对不同风量,不同风孔形状,不同进风口,出风口位置情况进行20次流体仿真计算,获得了不同情况下干燥室内部空气的流速和流动路线数据,对原热风循环烘箱机构进行了改造,改造后的热风循环烘箱结构图如图4所示.改造后的热风循环烘箱在侧面加了一个离心风机,其作用是驱动干燥室内的热空气的横向流动,同时也是为了增加热空气流动速度.热空气在底部由原来的双向流动改成单向的定向流动,所以在底部用了一个封板,阻挡了热风的流动方向,这样热风的流动方向更加容易控制.外箱体两侧各开一个孔,其中一个孔用于侧面风机出风口,用风管连入干燥室,另一个孔用于经法兰连接到侧面风机的入风口,实现干燥室内部空气的循环流动.在箱体顶部开一个排风孔,通过风管连接到干燥室内,在排风孔上安装一个电磁阀,用于控制排风.在干燥室内部安装一个温度传感器和一个湿度传感器,传感器在干燥过程中埋入被干燥物料中(这样测量数据更贴合实际),以测量被干燥物料的温度和湿度.

图4 改造后的热风循环烘箱结构

2.3 热风循环烘箱控制系统的改造

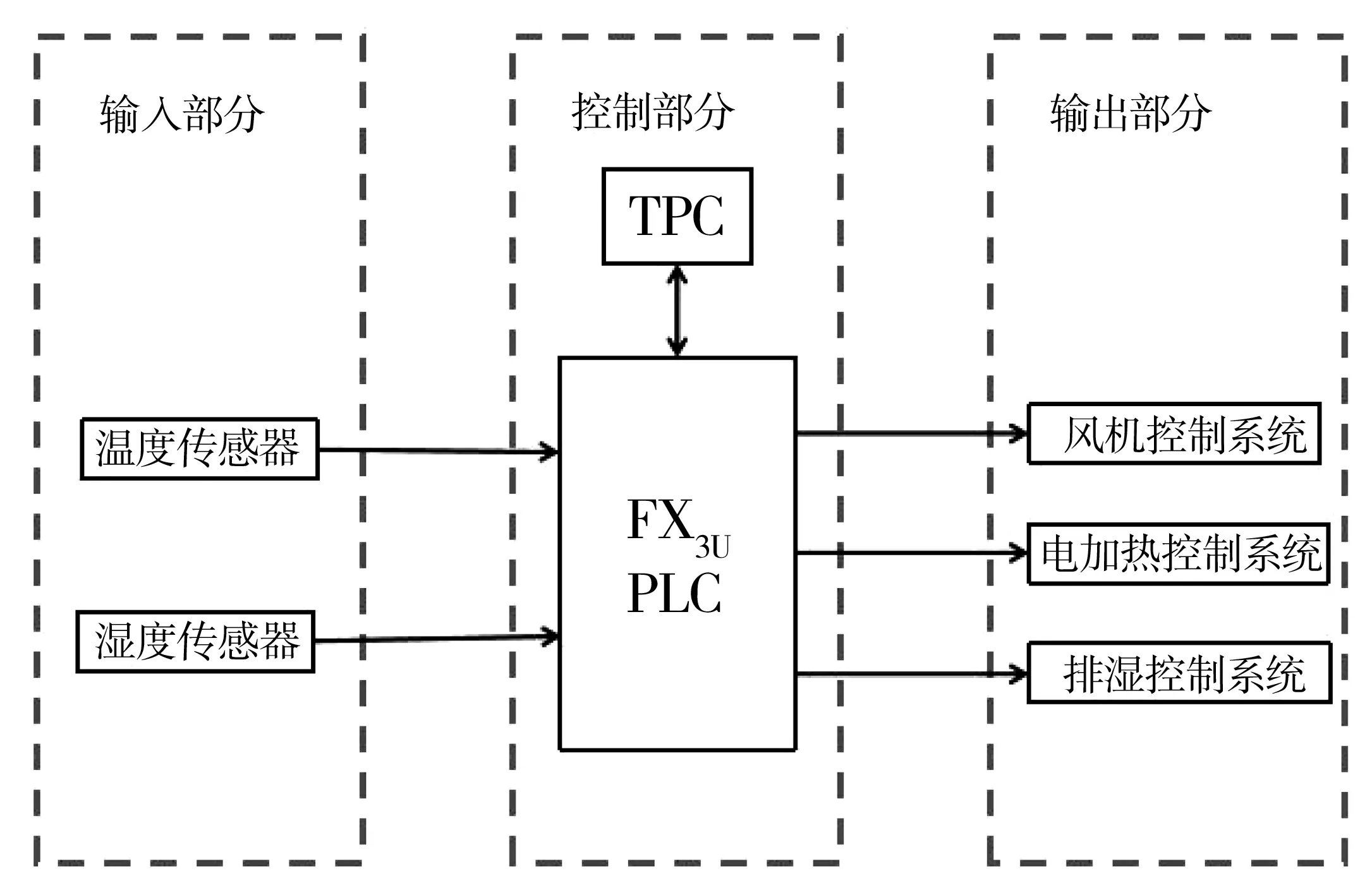

目前主流的热风循环烘箱的温度控制是控制特定温度点的温度(点控),由于干燥室内热空气的温度与被干燥物料的温度并不相同,导致温度控制器频繁开关加热器,增加了能耗,对干燥效果贡献却不大.研究组采用了PLC+TPC组合的方式对设备的控制系统进行了改造,不仅实现干燥过程的智能化,而且达到节能减排、减少环境污染的目的.热风循环烘箱智能化控制系统结构如图5所示.

图5 热风循环烘箱控制系统结构

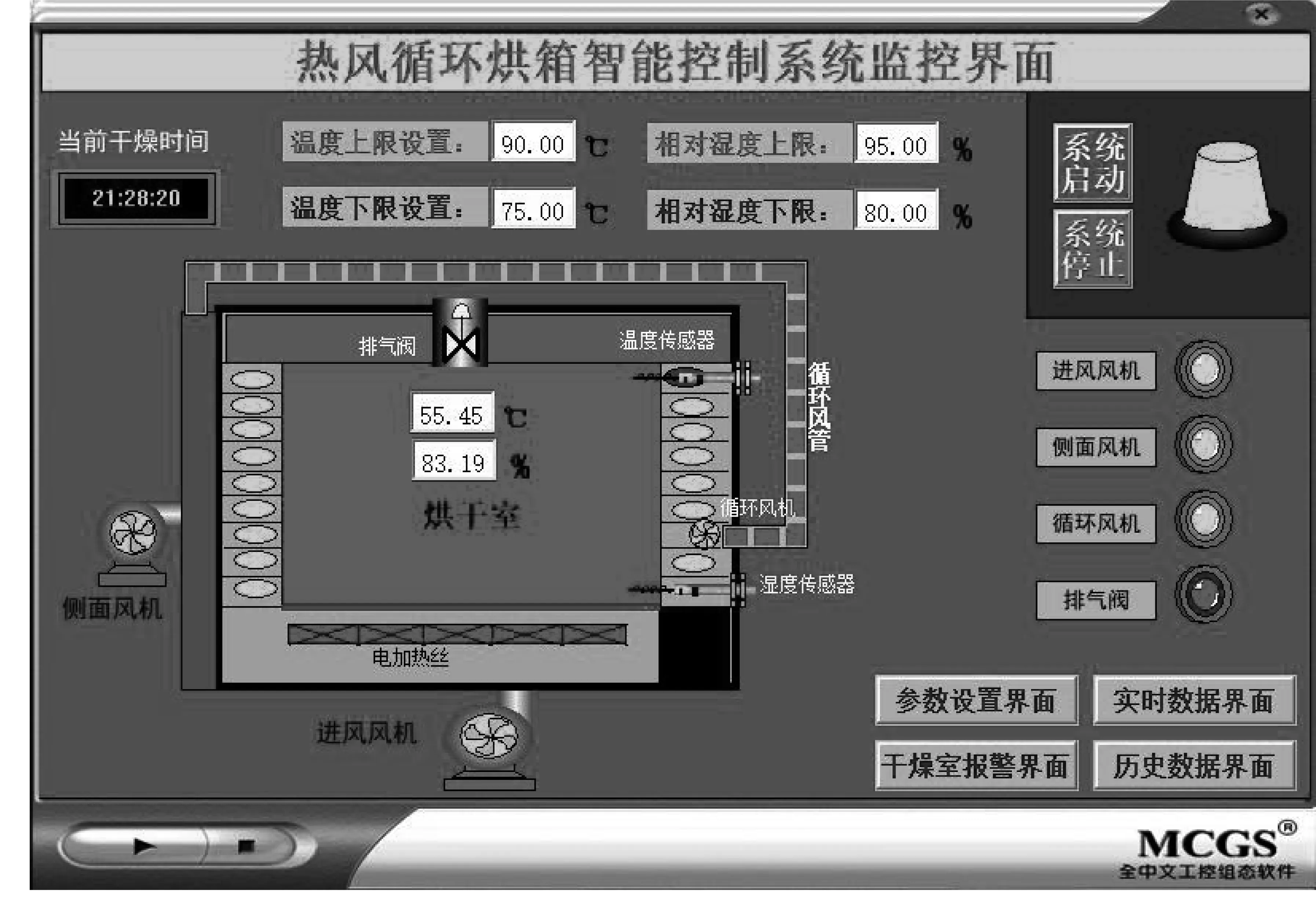

系统采用三菱FX3UPLC作为控制系统核心,利用PLC的可靠性高,抗干扰能力强,编程方便,易于控制等特点,使系统更有扩展性.TPC作为设备监控的上位机,利用组态控制技术实现实时监控各部分的工作情况并记录被干燥物品的温度、湿度等数据,记录的数据以报表的形式输出,更加方便分析物料在干燥过程中的参数变化情况.在上位机上可以根据不同的物料干燥要求,设置温度和湿度的上限值和下限值,防止温度过高,损坏物料,图6为上位机的监控界面之一.系统根据温度和湿度在TPC上的设置值与温度、湿度传感器测量的反馈值对比,然后对PLC发布指令,控制风机系统、电加热系统和排湿系统.排湿口的打开或关闭由电磁阀来控制,电磁阀的控制根据检测的湿度和温度的设定值来控制,如当湿度检测器测量的测量值大于上位机TPC上设置的设定值时,排湿口打开,进风机关闭,循环风机关闭.如在低温高湿干燥物料的初级阶段,通过控制风机的转速,控制风机输送风量的大小来控制烘箱内的气体流动.图7为PLC+TPC控制的热风循环烘箱控制系统逻辑示意图.

图6 TPC监控界面

3 热风循环烘箱控制系统改造前后对比

从前面的结论我们知道,影响物料干燥快慢的主要因素是干燥室内空气的流动路径和内部热空气流速.通过改造后的热风循环烘箱内部空气流速分布如图8所示,实验数据和仿真显示物料上方横向气流流速可达原机的5-8倍,且无规则乱流明显减少,层流增加.与图3相比,图8的内部空气流速分布明显比图3更均匀.

图8 改造后的热风循环烘箱内部空气流速分布

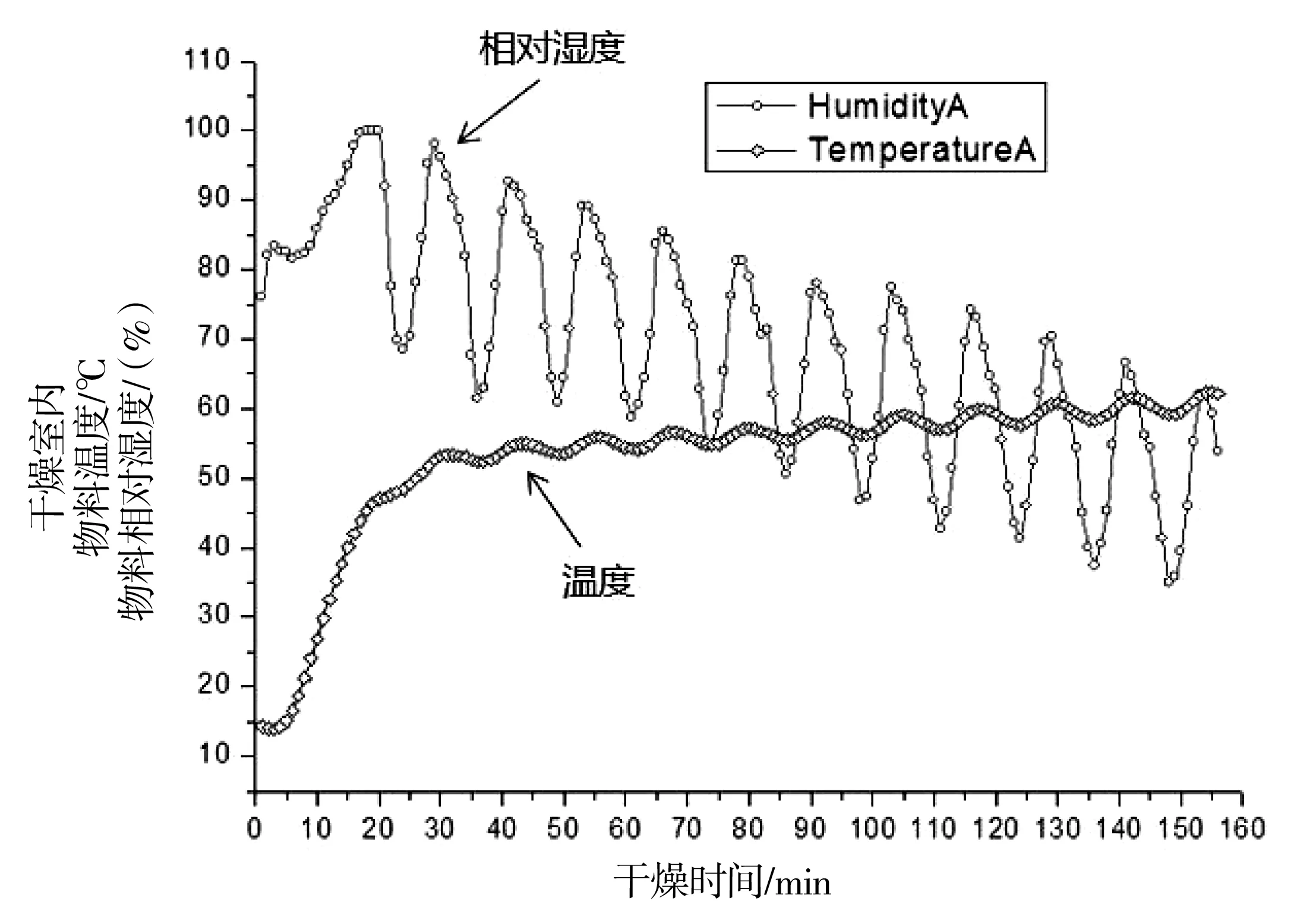

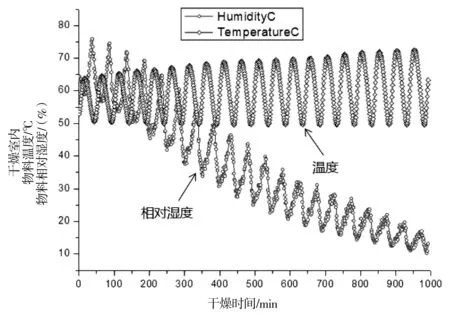

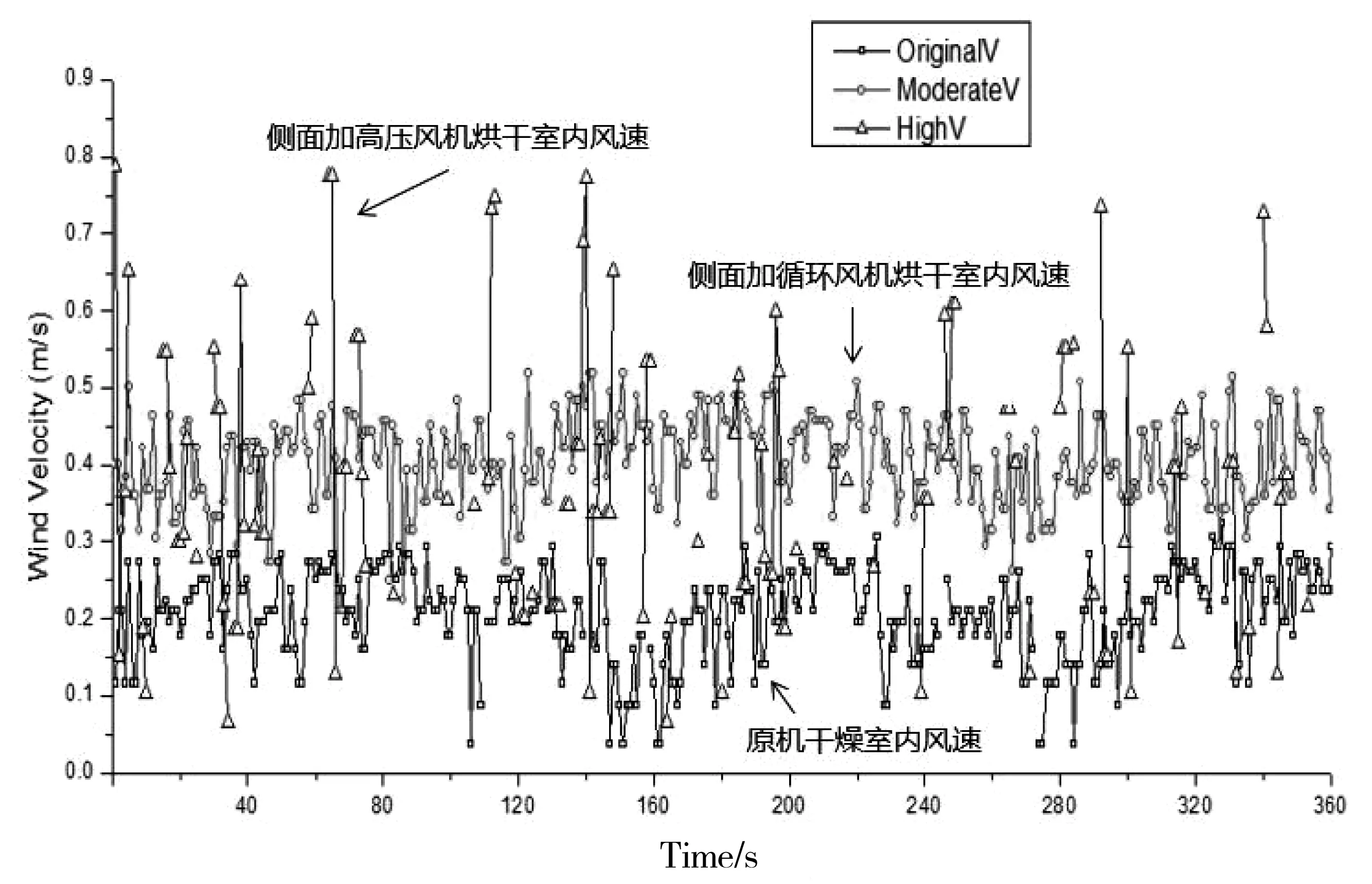

通过上位机TPC数据记录和Flow simulation仿真软件对烘箱内部物料温度和湿度的变化进行监视,得出如下对比曲线图.图9为原烘干箱干燥过程中物料温度和相对湿度的变化规律.图10为改造后的烘干箱干燥过程中物料温度和相对湿度的变化规律.图11为不同情况下干燥室内风速.为了验证设计的合理性,研究组以樱树叶为物料进行烘干实验,改造前后的热风循环烘箱烘干效果图如图12所示,左侧为原机干燥5 h的效果,右侧为改造后干燥3.5 h的效果.通过对改造后的烘干箱进行了10余次的实验,将实验中得出的数据与仿真计算结果进行对比分析,改造后的设备可节能18%-30%,证明了该方案的有效性和可行性.

图9 原烘干箱干燥过程中物料温度与相对湿度的变化规律

图10 改造后的烘干箱干燥过程中物料温度与相对湿度的变化规律

图11 不同情况下干燥室内风速

4 结 论

采用当前流体工程领域中主流的计算流体力学方法,借助三维机械辅助设计软件Solidworks建立干热风循环烘箱的空间模型,利用有限单元法计算软件Flow simulation进行流体仿真计算,确立了热风循环烘箱结构改造方案.通过对CT-C-0型热风循环烘箱设备结构的改造,提高了热源的使用效率和物料的干燥速度,减少了能源的损耗和废气的排放,达到节能、环保、减排、省时的目的.利用MCGS组态控制技术与PLC通讯控制,实现了对整个系统的重要参数实时监控和设备的智能控制.对不同物料进行烘干实验,验证了这种设计的有效性和可行性.