100%温拌再生沥青混合料性能评价

2023-09-06张风雪许斌高奥东

张风雪 许斌 高奥东

(1.河北省交通运输综合执法监督局,河北 石家庄 050031;2.中路高科(北京)公路技术有限公司,北京 100088)

0 引言

为了避免资源浪费,实现资源可持续利用,沥青路面再生技术在国内迅速发展。其中,以厂拌热再生技术应用最为广泛,然而厂拌热再生技术有其局限性,由于施工温度较高使得旧沥青路面(RAP)的掺量大多限制在30%以内,而且在施工过程中不可避免地会产生大量沥青烟等有毒有害物质污染环境。因此,提高RAP掺量、降低施工温度是近几年沥青路面再生工作的重点与热点。

将温拌技术应用到厂拌热再生混合料中,即温拌再生(以下简称“WMRA”)技术,则是解决上述问题的一项有效手段,是现阶段大比例再生主要的技术手段之一。WMRA技术可有效降低厂拌热再生混合料的施工温度20℃~40℃,从而减轻废旧沥青混合料中沥青的二次老化,降低排放量,提高RAP的掺配比例。有研究表明,应用WMRA技术可使RAP掺量达到75%以上,甚至90%。然而由于温拌技术的多样性,使得采用不同的温拌技术所得到的再生沥青混合料性能也有所差异,主要包括以Sasobit为代表的有机添加剂法,以Evotherm为代表的化学添加剂法,以及泡沫沥青法。尤其是化学添加剂法,因其降温幅度最大,且温拌沥青混合料性能最佳,目前在WMRA领域应用最为广泛。

本文应用WMRA技术研究沥青路面100%再生的可行性,为我国更大比例的应用RAP料再生提供试验基础与数据支撑。

1 试验材料与方法

1.1 RAP分析

本文所用回收旧料来源于辽宁省某省级公路的上面层,级配为AC-13,沥青为90#基质沥青,集料材质为石灰岩,使用年限为6年。根据《公路沥青及沥青混合料试验规程》(JTG E20-2011)中T0722-1993,离心分离法抽提旧沥青并分析集料级配。抽提溶液利用旋转蒸发的方法获得老化沥青,其中旋转蒸发温度为155℃,蒸发时间为40min,测试老化沥青的基本指标。所得RAP旧沥青性能与旧集料级配如表1、表2所示。相比于原样90#基质沥青,针入度、延度均变小,软化点升高,沥青发生了一定程度的老化。

表1 回收沥青性能指标

表2 RAP料级配

根据上表的筛分结果可以得到RAP旧料的级配曲线,如图1所示。

图1 RAP集料与原始集料级配图

如图1所示,RAP旧集料级配仍处于上下限之间,说明原路面的各档集料破坏并不严重,仍然满足AC-13沥青混合料的级配要求,为100%路面再生奠定了基础。

1.2 再生剂与温拌添加剂

所用再生剂编号为A,是一种深棕色液体,主要成分为沥青轻质油,补充沥青由于老化损失的轻质油,进行组分调节,达到再生的效果,具体指标如表3所示。再生剂A的添加比例为沥青质量的7%。

表3 再生剂基本指标

选取合成蜡类的温拌剂,编号为R。R型温拌剂是一种聚乙烯蜡,呈白色粉末状。它迅速地与热沥青融合,降低沥青的黏度,并增强新沥青与石料的黏附性,从而降低再生沥青混合料施工温度。温拌剂R的添加比例为沥青质量的3%。

1.3 100%温拌再生沥青混合料试验方案

根据对RAP旧料的分析,本文采取100%再生RAP,即不加入新沥青、新集料,完全采用RAP作为再生原材料,并加入一定剂量的再生剂、温拌剂,结合温拌与再生两项技术的特点,实现100%沥青混合料温拌再生。RAP料级配未被破坏,100%再生没有新集料、新沥青的加入,因此再生沥青混合料的级配将沿用RAP料的配合比。其中,再生剂为沥青用量的4%,温拌剂为沥青用量的3%,再生剂、温拌剂均采用干拌的方式添加。具体的拌和顺序为:加入旧料,拌和30s;加入再生剂并用铲子搅拌均匀,拌和90s;加入温拌剂并用铲子搅拌均匀,拌和90s。

总共拌和时间为3.5min,拌和完成后,为了模拟真实路面的施工情况,在拌和温度下短期养护2h。

加入温拌剂会降低沥青混合料的拌和、压实温度,而再生剂的加入会发生叠加反应,进一步降低其拌和温度。基于此,本文研究不同拌和、压实温度下100%温拌再生沥青混合料的性能变化规律。本文选取5个试验温度分别为135℃、145℃、150℃、155℃、165℃,按照每种试验温度进行RAP料的加热、拌和,并分别对体积参数、高温性能、水稳定性、低温性能展开分析。

2 不同温度对混合料性能的影响

2.1 体积参数分析

分别测试计算不同拌和温度的100%温拌再生沥青混合料的密度、最大理论密度、空隙率、矿料间隙率,以及沥青饱和度,所得试验结果如表4所示。

表4 不同拌和温度下体积参数

如表4所示,随着拌和温度的降低,密度、沥青饱和度呈逐渐减小的趋势,而最大理论密度、空隙率、矿料间隙率基本随之增大。其中,空隙率作为体积参数法确定拌和、压实温度的重要指标,与拌和温度的对应关系如图2所示。

图2 不同拌和温度的再生沥青混合料空隙率

如图2所示,空隙率与拌和温度之间呈现比较良好的线性对应关系,相关系数超过了0.9。由此可以得出控制空隙率为4%时,所需要的拌和温度为139℃。正常热拌再生沥青混合料拌和温度需要达到175℃以上,可见采用WMRA技术,不仅提高了RAP的掺量,而且使拌和温度有效降低了35℃。因此,可以通过体积参数法确定温拌再生沥青混合料的拌和温度。

沥青混合料的强度是由沥青的黏结与集料的嵌挤共同作用形成的,从而体积参数会直接影响混合料的路用性能。有必要研究不同拌和温度下,再生沥青混合料的路用性能变化规律,分析体积参数与路用性能之间的响应,同时验证上文中确定的拌和温度的合理性。

2.2 路用性能分析

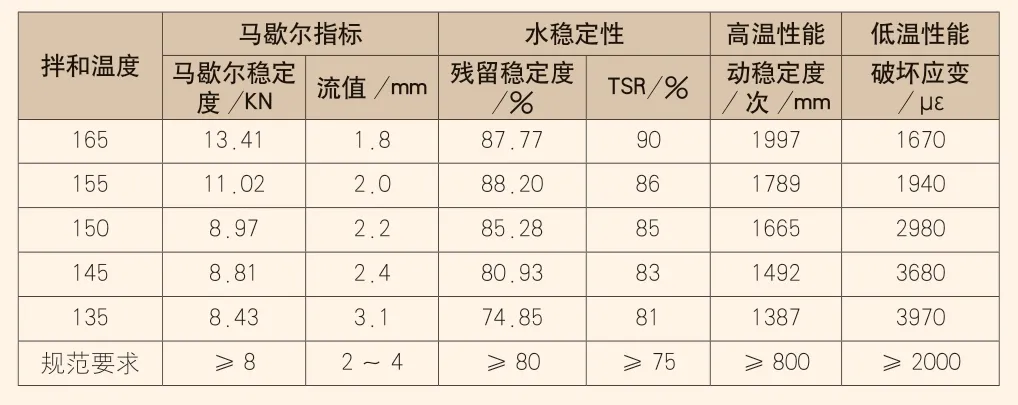

100%温拌再生沥青混合料在5种拌和温度下路用性能指标结果,如表5所示。

表5 不同拌和温度下100%温拌再生沥青混合料路用性能

如表5所示,随着拌和温度的降低,温拌再生沥青混合料的路用性能除了低温破坏应变,其余均随之减小;相对应的,水稳定性、高温性能均有所下降,低温性能得到提升。过高的施工温度会导致100%温拌再生沥青路面容易发生低温开裂,而如果施工温度过低则会容易导致发生水损害及高温车辙等病害。合适的拌和温度是保证100%温拌再生沥青混合料水稳定性与低温性能的重要因素。

3 空隙率与路用性能的对应关系

100%温拌再生沥青混合料采用旧沥青、旧集料及适量的温拌剂、再生剂,与传统的热拌沥青混合料或再生沥青混合料在混合料设计、性能等各方面均存在差异。将空隙率作为体积参数控制指标,分析其与路用性能的对应关系,研究100%温拌再生沥青混合料性能演化规律。其中,空隙率与残留稳定度、TSR、动稳定度、破坏应变之间的对应关系如图3(a)~(b)所示,其中(a)为残留稳定度,(b)为TSR,(c)为动稳定度,(d)为低温小梁破坏应变。

图3 空隙率与不同路用性能的对应关系

如图3所示,对于100%温拌再生沥青混合料,空隙率与不同的路用性能间均存在良好的对应关系。随着空隙率的增大,再生混合料的水稳定性下降,其中残留稳定度下降幅度更大,高温性能也会随着下降。原因分别在于空隙率的增长,使水容易渗透到沥青混合料的缝隙当中,从而更容易造成水损坏;而高温性能下降是由于空隙率增大,不同级配的骨料间隙会增大,在车轮的反复碾压作用下就会容易产生集料的偏移,从而更容易形成车辙。值得注意的是,随着空隙率的增大,100%温拌再生沥青混合料的低温性能随之提升。

在根据图3中的拟合公式,可以得到控制空隙率为4%,即拌和温度为139℃时,对应的4种路用性能结果分别为残留稳定度78%、TSR82%、动稳定度1448次/mm、低温破坏应变3777。根据《公路沥青路面施工技术规范》(JTG F40-2004),TSR、动稳定度、破坏应变分别满足规范要求的75%、1000次/mm、2000,而残留稳定度则不满足规范要求。因此,100%温拌再生沥青混合料是可行的,在今后的研究当中要重点注意其水稳定性。

4 结论

本文采用一种合成蜡类温拌添加剂、一种再生剂对AC-13沥青混合料开展100%温拌再生试验,以探究100%温拌再生的可行性。本文分析了5种拌和温度下的再生沥青混合料的不同体积参数与路用性能,并建立了空隙率与路用性能之间的对应关系。

随着拌和温度降低,密度、沥青饱和度逐渐减小,而最大理论密度、空隙率、矿料间隙率基本随之增大。拌和温度与空隙率之间存在良好的对应关系。控制空隙率4%条件下,确定拌和温度为139℃,较普通热拌再生沥青混合料拌和温度降低35℃,降温效果明显。随着拌和温度降低,温拌再生沥青混合料的水稳定性、高温性能均有所下降,低温性能得到提升。