湿法磷酸中最佳Fe、Al、Mg杂质配比的研究及磷矿石配矿方案的设计

2023-09-05杨雄俊马付云陈玖毅兰浩

杨雄俊,马付云,陈玖毅,兰浩

(云南磷化集团有限公司 磷化工事业部,云南 昆明 650600)

我国磷矿资源具有三个主要特点:一是储量巨大;二是总体品位不高,主要是中低等品位;三是多以磷块岩沉积为主[1-2]。磷矿石中的主要杂质为铁、铝、镁等,大量进入磷酸中,将对产品水溶性产生较大影响。有效磷以水溶性磷与溶解磷相结合。所以磷酸盐产品生产中一定要严格控湿法磷酸盐中铁、铝、镁杂质含量,确保磷酸盐产品中水溶性符合国家标准。我国湿法磷酸盐产品行业目前技术水平较低,大部分厂家以粗加工方式生产,多采用浮选再浸提方法生产,效率低,能耗高,产品质量不稳定,质量指标不稳定。湿法磷酸生产成本高、经济效益差。生产技术落后,浪费严重,且易造成二次污染等。因此目前大多采用干法工艺生产磷酸二氢钾以及磷酸二氢钙、氯化钙等产品来替代传统加工方式。本文的主要目的在于研究湿法磷酸中磷酸盐产物及其水溶性组分并得到它们的近似分布情况,以及湿法磷酸中铁,铝和镁杂质对磷铵产物水溶性产生的影响,同时,对湿法磷酸中铁,铝,镁等杂质探究最佳控制添加量;通过磷矿配矿优化,使湿法磷酸中铁,铝,镁质量分数得到有效控制,从而确保中低品位磷矿在使用过程中水溶性的稳定性。

1 低品位磷矿石回收率低的原因分析

磷矿石作为磷酸盐产品,具有良好的经济价值。但如果磷矿石磷的含量过高,就会给其使用带来一定的麻烦(因为磷矿石存在着杂质)等问题,而在其中添加某种药剂或者金属元素可以使其回收率得到提升。但是如果磷矿石所含杂质元素过高或者对设备有一定腐蚀作用时(如果处理工艺不合理)将会影响到磷矿石生产质量。一般情况下,磷矿石中的杂质元素主要有四种:硫酸、氢氧化钠、硫酸钙、氯化钙等;而硫元素是一种杂质元素。硫元素不仅会在一定程度上影响磷矿石的品质,同时还会对设备腐蚀程度产生影响[3]。因此,对于低品位磷矿石来说,要想提高其回收率就需要减少硫元素对设备所造成的腐蚀作用。

1.1 磷矿石中硫元素的来源分析

硫元素是一种常见的矿物,它可以通过化学的方式与磷酸盐结合。而硫化物又是一种天然的可溶性物质:磷矿石可以通过硫酸和硝酸反应生成硫酸钙以及硫酸钾等。此外,硫化氢还可以与氢离子反应形成硫酸铵以及硫酸亚酸。因此,磷矿石中硫元素主要是来源于磷酸盐。磷酸化合物中的硫元素主要是从硫元素中提取出来之后,通过与磷酸盐、水、有机酸、无机酸反应而产生。磷酸盐和水都是生命物质,但是磷酸盐与水和有机酸都具有不同的特性,它们之间存在着一定的差异,同时它们之间也会发生着相互转化。对于磷矿石中硫元素来源分析完毕之后,就可以通过对磷矿石中硫元素含量进行控制和计算进行分析了。

1.2 磷矿石配合用矿的研究分析

磷矿石作为我国重要的磷酸盐产品,其配合用矿可以提高磷矿石的利用率。但如果用含硫较高的磷矿石进行配合用矿将会对设备造成一定的腐蚀作用,影响到磷矿石的使用。因此针对磷矿石配合用矿进行了大量的研究。为了进一步提高磷矿石中杂质元素在各阶段中的利用效果,可以选择以上磷矿石进行配合用矿。

1.3 矿石精选工艺的设计

对于低品位磷矿石来说,往往要求进行适当的精选,以获得最优的回收率。其中,采用的传统的精选方法有两种:一是机械精选,这是最传统、最常用的一种方式;二是物理精选,主要以物理方法为主。前者是通过机械来使磷矿石分离到细粒级;后者是通过物理方法将硅酸盐矿石分离出来。但是因为二者都属于物理选矿技术方法,所以它们在应用过程中会存在着一定的差异性。物理选矿技术法主要是通过物理方法将磷矿石进行分选出来的,其适用范围非常广泛,并且适用范围非常广。物理选矿技术是一种以物理方法为主要手段的方法工艺。而对于一些低等的低品位磷矿石来说,可以采用物理选矿法,这是一种高效、环保、经济的选矿技术方法[4]。

2 试验原料及方法

2.1 试验原料

本次试验所用湿法磷酸由云天化集团公司生产所磷酸,其设备有:pHS-4C加酸度计,显温电加热套,电热鼓风干燥箱,火焰原子吸收光谱仪和X射线衍射仪。其中氢氧化镁、硫酸铝、硫酸铁、氟硅酸、氨水和无水乙醇均被分离提纯。磷矿石是目前市场上应用最广泛的磷矿原料,国内磷矿石主要来源于四川、贵州、云南、湖北等地,主要品种有长石、磷灰石、褐煤、白云石、泥岩等。经分析,本次试验的原料主要是长石与磷灰石,由于长石品质较差,经球磨机磨成粉末后形成粉状产品,故本次试验采用磨粒工艺生产。磨粒产品粒度控制要求大于1 mm,在球磨工序中加入适量的Pb、C、CaO等,以控制原料中细粒杂质的含量,同时防止球磨过程中磨粒产生的氧化铁粉对原料质量造成影响。对原料进行酸度试验发现该产品粒度大于2 mm。因此,本试验根据长柱状中细粒级的磷酸氢钙矿石进行矿浆配制,试验采用H2S质量分数>30%的水溶液进行矿浆配制,矿浆pH值为6.0~7.0(以酸度计),Fe含量为7.0%(以碱度计)。加入Fe后,使水剂溶液迅速沸腾,经过多次循环反应,最终形成晶体。通过对粒度、含水率、 Fe含量进行检测,结果表明:粒度、 Fe含量都满足要求,说明本试验的磷矿石优良性能已经得到了验证。

2.2 高品位磷矿石质量分析

矿石中存在着磷矿矿物中普遍存在的一些大的杂质元素,如磷、氟、硼、硫等,这些矿石元素往往是被称之为次生元素,如果不加以控制,就会对磷矿造成一定的危害。针对高品位磷矿石来说,其质量要求较高,通常情况下除了要求磷含量在12%以上外,还要求磷含量达到10%以上。这就对磷矿石的选矿技术提出了更高的要求。对于高品位磷矿石来说,由于其存在着一些细小杂质元素而且自身存在着一定的粒度分布不均(即同一粒度下各部位磷含量差别较大)等情况;而对于高品位磷矿石来说,其矿物组成一般与其品位相对应,所以其内在质量也相对较高。因此针对其质量要求较高的特点来说会对其进行配矿方案设计;同时如果配矿过程中出现了过多过滥的现象则会导致后期的处理难度加大;因此为了能够对高品位磷矿石进行合理配矿方案设计研究是十分有必要的。

2.2.1 磷灰石的组成

磷灰石主要是由含有MgO或SiO2的磷灰石与硅酸盐结合而成。主要是由磷矿和磷灰石两部分组成。在磷灰石的颗粒表面或晶胞内部一般会有许多细小的孔隙。在这种情况下其性质会比较稳定,因此可以被称之为磷灰石。磷灰石的性质比较稳定主要是由于其内部含量高而能够有效地抑制次生元素的产生。

2.2.2 磷灰石的物理性质

磷灰石通常为无定形结构,其主要组成元素为SiO2,其中以MgO为主成分。另外磷灰石的成分还包括CaO(以Al为代表)和Al2O3(以Al为代表)等。磷灰石又称高水胶磷灰石,属于无定形颗粒状硅酸盐矿物。根据其化学成分来看通常含有磷、氟、硼、硫、铜等较大含量的杂质元素,同时磷灰石自身也存在着一定粒度分布不均以及物理性质不稳定等情况。由于其自身相对较大的粒度以及相对较高的磷含量,使得磷灰石在加工过程中其物理性质受到了一定的影响。由于其在加工过程中会涉及酸度或者其他反应,导致磷灰石在加工过程中本身存在着一定的化学性质不稳定等问题。

2.2.3 磷灰石的化学组成及与其他矿石的协同效应

在磷灰石配矿过程中主要的作用是作为配矿介质,当磷灰石与其他矿物存在一定的协同效应时,可以对磷灰石粒度进行调整以满足磷灰石本身的质量要求。通常情况下使用化学活性较强的硫酸磷灰石作为配矿介质会使得矿石中的元素含量得到一定幅度的提高。但是要注意在不同矿石搭配浓度下其效果不一定相同;此外如果所配矿药剂和配矿方式不合理还会对选矿产生一定干扰,从而降低了选矿效果。对于高品位磷灰石而言,随着生产技术水平的不断提高,对于其选矿药剂和配矿方式的要求也在不断地提高;所以为了能够保证对高品位磷灰石进行合理配矿分析,选择合适配矿方式就显得尤为重要。本文通过选取合适配矿方式对磷灰石进行配矿后进行处理检测;利用FET分析仪检测结果显示:当磷含量为12%时,磷灰石中磷含量可以达到10%左右;但在实际生产中对其进行处理时,磷灰石中磷含量可达到20%左右。

2.2.4 磷灰石与黄铁矿的相关性

磷灰石与黄铁矿的相关性一般情况下就是黄铁矿含量与磷灰石质量间的相关性,但实际上两者之间的相关性往往十分微弱。对磷灰石的质量分析中可以发现二者之间存在极强的相关性,但不同级别之间存在着较大的相关性。因此在选用磷灰石搭配黄铁矿使用时,一定要充分考虑两者的相关性。另外在进行选矿试验时也需要充分考虑黄铁矿与磷灰石之间关系。如在正常运转过程中磷灰石就必须加入一些含硫量较高的黄铁矿,这样就能够保证黄铁矿能够与磷矿石进行更好的结合性,同时也能够保证黄铁矿对磷矿石所起到的化学氧化还原效果。在使用黄铁矿与磷灰石配制混合磁选池进行除杂作业时,一定要保证其有较好的除杂效果,这样才能够保证黄铁矿对高品位磷灰石所起到的化学氧化还原效果。同时为了能够确保黄铁矿与磷矿石结合性良好,必须要保证黄铁矿质量一定要达到最好状态。

2.2.5 黄铁矿的化学组成与黄铁矿的吸附性

黄铁矿中含有较多的硫酸盐,这是黄铁矿结构致密的重要原因之一。黄铁矿中还含有大量的碱金属离子等物质,这些物质都是黄铁矿吸收水合物的主要前体,它们能够将水合物中的大量水合物吸附到黄铁矿表面。对于黄铁矿来说如果能将这些水合物利用磁选技术分离出来是非常有利的。除此之外黄铁矿还需要通过对其表面进行一定的氧化处理以减少水合物中杂质成分。可以说在配矿过程中应尽量避免使用碱性杂质和强氧化性杂质元素等,同时也要尽量避免使用强氧化性成分与黄铁矿反应后生成大量氢氧化物等物质而导致黄铁矿的可溶性变差及水合物中杂质物质过量引起黄铁矿表面张力改变等现象发生。

2.3 试验方法

磷酸盐产品由云天化集团公司制造,以湿法磷酸为主要原料制取磷酸盐产品。磷酸盐经分解后的产物和残留物经X-RD和化学分析。具体操作方法是:将一定量的样品在(60±0.2) ℃条件下浸泡2 h后,再进行充分搅拌,以V固∶V液=1∶10加水,再将膜过滤后,用无水乙醇洗净晾干。湿法磷酸制造磷酸盐产品过程中,铁,铝和镁HPO42-等生成枸溶性物质或不溶性物质对磷酸盐产品水溶度影响较大。采用单因子实验,研究了铁、铝、镁对磷酸盐产物水溶性的影响,并在总杂质含量基本不变的前提下,对湿法磷酸中铁、铝、镁三种杂质进行了处理,以改善其水溶性。在全部单因子测试时,采用500 g湿法磷酸添加一定量杂质并调节湿法磷酸质量含量制备满足实验要求的模拟酸,Fe、Al及Mg元素对所要添加的化合物分别是Fe2(SO4)3、Al2(SO4)3及Mg(OH)2。在本实验条件中,添加铁,铝和镁3种杂质最佳比例,需要清楚3种杂质元素对于磷铵溶解性能影响规律。在设定铁、铝、镁的质量比例时,可以减少对产物水溶度的影响,增加对产物水溶性的影响较小的杂质元素,从而提高产物的水溶性。模拟酸配比实验所用模拟酸必须满足两个条件:一是模拟酸的铁、铝、镁元素总物质的量比,二是模拟酸的磷物质的量比;其次是模拟铁、铝、镁在酸中的比例。

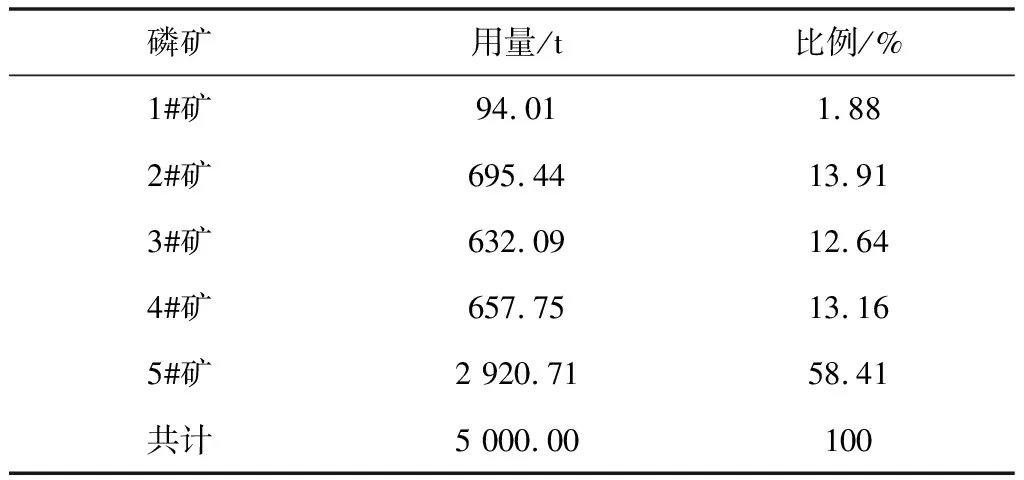

目前降低湿法磷酸铁、铝、镁质量含量的方法有三种方法:配矿、萃取工艺优化及湿法磷酸纯化。在经济效益方面选矿比较简单。磷矿石中铁、铝、镁的含量因区域而异,合理选矿方法可有效地提高磷酸盐浸出率,例如铝、镁、镁质量含量均达工艺实验最佳配比,化肥级磷铵溶解率增加。主要使用五种磷矿:1#矿,2#矿,3#矿,4#矿,5#矿,在充分考虑配矿条件的情况下,从磷矿中提取湿法磷酸中铁、Al、Mg等元素的最优比例,并由此获得最佳配矿方案[5]。

3 试验结果及分析

研究发现,铁与磷的结合主要是NH4FeHPO4F2和NH4Fe(HPO4)2,而Al与P的结合主要是NH4Al2(OH)(PO4)2H2O和AlHPO4F·2H2O,Mg与P的结合主要是MgHPO4·1.2H2O、Mg3(PO4)2·8H2O。通过对不同元素中铁、铝、镁、磷原子的比值的分析,发现1铁原子需与1~2 P原子相结合,1铝原子需与P原子1~1 P键合,1 Mg需与P键合0.6~1 P键合。从铁,铝,镁和磷的组合形态看,Fe、Al和Mg对磷酸盐产品水溶率影响最大,Fe>Al>Mg次之,即在同一Fe、Al和Mg作用下Fe效果最为显著,Mg效果很小。

Fe、Al、Mg等元素对Pa质量分数的影响是:Fe>Al>Mg>Fe>Al>Mg,结果表明:Fe、Al、Mg的含量发生了不同程度的下降,Fe的作用最大,Mg最小。由于Mg与P的结合主要是MgHPO4·1.2H2O和Mg3(PO4)2·8H2O,Al和P的结合主要是NH4Al2(OH)(PO4)2H2O和AlHPO4F·2H2O。因此将Mg、Al、Fe和P键合后可发现,Fe与Mg、Al键合能使P增加,产生较多枸溶磷使磷酸盐产品水溶性大大降低。

由于铁、铝、镁等杂质对磷铵产品水溶性的影响顺序为:铁>铝>镁>镁。用数学最优化方法解决湿法磷酸中铁,铝,镁最佳比例,即多变量无约束条件最优化问题,先确定搜索方向,然后在这个方向上找到最大的优势,再在这一点上找到最大的优势,直到再也找不到其他的方向。

随着w(Fe)∶w(P)比(或w(Al)∶w(P))减小和w(Mg)∶w(P)增大,产物水溶性先增大后减小,因为Mg对PF影响大于Fe(或Al),由此造成产物中柠檬酸减少,使产物溶解率下降。由图7可见,随w(Al)∶w(P)和w(Mg)∶w(P)减小,产品水溶性下降,初始w(Al)∶w(P)=0.055 68,w(Mg)∶w(P)=0.135 45和Pa水溶性达93.72%。结果表明:不论铝/磷还是铁/磷质量分数比下降,磷酸盐产品水溶性均有所下降。因此,在车间生产中,w(Fe)∶w(P)=0.015 17,w(Al)∶w(P)=0.055 68,w(Mg)∶w(P)=0.135 45为最佳配方。综合分析各车间的酸度,得出w(P)值为8.96%。此时,w(Fe)可计算为0.246%,w(Al)=0.435%,w(Mg)=0.94%。结果表明:磷酸盐产品水溶性达93.72%。

由于每种磷矿石在实验室条件下P2O5的萃取速率变化较大,因此本表格的数据采用车间P2O5萃取速率的均值。MgO的萃取率在实际生产中为100%。但生产车间需进行除镁处理,所以化学除镁前必须同时考虑除镁量,以求得各磷矿的MgO萃出率,此处各磷矿石的MgO萃出率的平均值。磷石膏溶解率受到很多因素的影响:例如溶液浓度、温度、pH值、碱度等等;磷石膏和水反应后硫酸钙产生的快慢也存在着一定的联系。为实现湿法磷酸从工业磷矿中高效回收P2O5,需要弄清湿法磷酸浸出机理及各工艺参数对浸出的影响规律。湿法磷酸过程中除磷矿石中铁,铝,镁进入湿法磷酸以外,55%及98%混酸中所含的铁、铝、镁杂质也进入湿法磷酸,但是这些杂质在湿法磷酸中的输入基本可以忽略。按照湿法磷酸工艺Fe、Al和Mg质量分数最好:w(Fe)∶w(P)=0.015 17,w(Al)∶w(P)=0.055 68,w(Mg)∶w(P)=0.135 45。再利用MATLAB进行规划求解,从而得出生产一批混合磷矿配矿方案如表1所示。

表1 磷矿石配矿方案设计

4 小结

Fe和Al对磷酸质量的影响与磷石膏中所含杂质密切相关。因此,在磷矿石选矿中应尽量控制Fe、Al、Mg杂质在磷矿石中的配比。此外,可通过改变磷矿石表面活性剂及硫酸亚铁来调节磷矿石配肥效果。随着湿法磷酸工艺的发展,湿法磷酸处理工艺也逐渐向节能环保方向发展。湿法磷酸处理工艺作为磷矿石生产过程中最主要的一道工序,是利用湿法磷酸工艺去除磷矿中的杂质,从而获得磷酸产品。因此对磷矿石选矿过程而言:适当控制 Fe、Al含量有利于提高湿法磷酸的质量稳定性;适当增加Mg2+含量有利于提高湿法磷酸的稳定性;适当增加Mg含量有利于提高湿法磷酸的溶解度;适当增加Fe和Al在湿法磷酸中反应物含量能够有效降低湿法磷酸的生产成本等等。本文通过研究湿法磷酸中不同杂质对磷酸的影响规律,提出了一种配矿方案,即以Fe含量最高为最佳含水杂质,并进行了比较分析,得到了最佳Fe质量分数为85%~97%、最佳Al质量分数为87%~92%左右,最佳 Mg质量分数为9%~12%,并且在实际生产操作中发现最佳 Fe质量分数为90%。因此,合理选择原料,提高生产效率,控制磷酸度,控制成本是我国湿法磷酸生产行业发展面临的一项重大课题,也是目前国际上对我国发展湿法磷酸工业应尽的义务,更是我国湿法磷酸生产工艺科学研究目前所面临的最主要问题之一[6]。虽然本文主要研究了不同杂质对磷酸的影响规律及配矿方案,但不代表就所有杂质都能适用于湿法磷酸生产工艺中。在湿法磷酸生产实践与研究过程中,需要从不同方面来考虑问题:1)在实践操作中可能出现的各种问题及应对措施;2)各方面的综合效果;3)湿法工艺与其他工艺相比存在的劣势和问题;4)各种可能影响到湿法制备和产品质量的因素。