提钛尾渣脱氯的胺萃取耦合矿化反应工艺

2023-09-04沈坤杰唐思扬

沈坤杰,唐思扬,钟 山,梁 斌,2

1.四川大学化学工程学院,四川 成都 610207;

2.四川大学新能源与低碳技术研究院,四川 成都 610207

工业过程常产生大量的含氯固废,如氯化法生产钛白过程中产生的固废,其中所含的水溶性氯离子对环境产生很大的危害,难以处置[1-4]。为了将这些含氯矿物脱氯后资源化利用作为建筑材料或就地填埋,可以通过水洗、煅烧等方法除去氯离子。

Li 等[5]研究了水洗和煅烧对提钛尾渣除氯效率的影响,研究表明水洗后提钛尾渣的最小氯含量为0.14%(质量分数);而在1 100 ℃下煅烧后,提钛尾渣的最小氯含量为0.03%。龙盘忠等[6-7]将水洗和煅烧结合起来,对比了“直接水洗”、“微量加水煅烧”、“水洗-煅烧”和“多级水洗-煅烧”的除氯效果,结果表明多级水洗-煅烧工艺效果最好,可将提钛尾渣中的氯离子除至0.05%以下。但是综合来看,水洗除氯产生的大量低浓度含氯废水无法排放,而煅烧除氯能耗很高,处理成本高。

有机胺耦合CO2矿化的方法是近年来出现的一种高效迁移离子的方法。通过萃取矿化从水相萃取氯离子,不仅可以减少水洗过程的耗水量,同时可以实现水的回用,实现含氯废水零排放。萃取得到的氯化氢进入有机相,经富集和热解回收实现资源化利用。该过程与水洗脱氯相结合,可以实现含氯固废脱氯零排放过程。Wang 等[8-9]采用二异丁胺作为萃取剂,正辛醇作为稀释剂,利用富钙镁溶液捕集CO2,同时副产碳酸钙和碳酸镁。叶龙泼等[10]采用三丁胺作为萃取剂耦合CO2矿化分离氯化钾和氯化钙,生产钾肥的同时实现副产碳酸钙和氯化铵。Chen 等[11]采用三辛胺为萃取剂,异戊醇为稀释剂耦合CO2矿化分离模拟卤水中的镁和锂。这些研究表明,采用有机胺萃取耦合CO2矿化方法可以从水相回收氯离子。

李兴华等开发了一种通过高温碳化-低温氯化从含钛高炉渣制备四氯化钛的技术[12]。该工艺流程产生的“提钛尾渣”含氯为3.37%。本研究拟将该尾渣无害化处理,针对四氯化钛生产废渣进行水洗和矿化水洗脱氯实验,比较水洗和萃取矿化工艺的除氯效果,并对萃取矿化除氯新工艺参数进行考察,以期为该类含氯尾渣的除氯提供有益的参考。

1 实验部分

1.1 实验材料

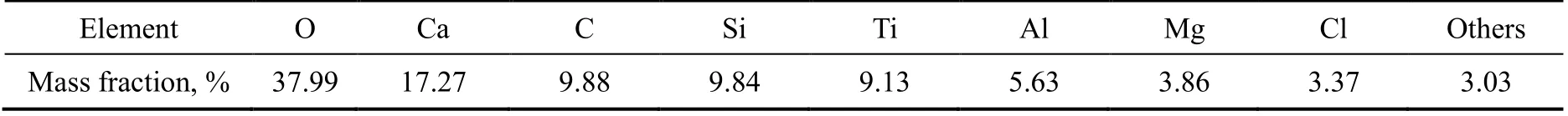

本研究使用的提钛尾渣取自攀钢集团有限公司,主要元素组成见表1。

表1 提钛尾渣的元素组成Table 1 Element composition of the blast furnace slag after extracting titanium

1.2 实验方法

水洗实验:按一定水渣比在烧杯中加入10~250 mL 的水,将烧杯置于25 ℃水浴锅中恒温0.5 h,然后取5 g 提钛尾渣放入烧杯中,恒温下磁力搅拌水洗2 h,水洗结束后在布氏漏斗中抽滤分离水洗产物,滤渣在烘箱中于105 ℃下干燥24 h。若要进行抽滤洗涤,则在抽滤过程中缓慢加入约400 mL去离子水洗涤固体产物。

逆流水洗实验:在3 个烧杯中进行原渣和去离子水的3 级逆流水洗模拟实验。每个烧杯中液固比为4 mL/g,洗涤温度为25 ℃,洗涤时间2 h。具体操作:(1)分别在3 个烧杯中加入原渣和去离子水进行水洗;(2)水洗结束后通过抽滤分离处理渣和水洗液,分别将n号烧杯中的处理渣转移至n+1号烧杯中,n号烧杯中的水洗液转移至n-1 号烧杯中,第1 个烧杯补充原渣,最后1 个烧杯补充去离子水。重复第2 步3 次。

矿化实验:实验过程中采用3 口烧瓶作为反应容器,用水浴保持3 口烧瓶中反应温度的恒定,水浴温度通过恒温磁力搅拌器控制,温度保持在设定温度±1 ℃的范围内,气体流量通过质量流量计进行控制。首先取20 mL 水、40~120 mL 三辛胺(萃取剂)和异戊醇(稀释剂)于3 口烧瓶中,用机械搅拌使其混合均匀并在25 ℃下保温0.5 h。取5 g 提钛尾渣放入3 口烧瓶中,通入CO2并控制流量为60 mL/min,机械搅拌2 h。反应结束后,将反应物移入布氏漏斗中抽滤分离,滤渣放入烘箱中于105 ℃干燥24 h。

有机相再生实验:取2.5 mol/L 氨水5~25 mL、50 mL 待再生液于3 口烧瓶中,用机械搅拌使其混合均匀并在25 ℃下反应2 h。根据再生前后有机相的氯离子摩尔浓度计算再生率。

1.3 氯含量测定

采用GB/T 176-2008 中的硫氰酸铵容量法测定固体中氯离子的质量分数(w)。根据提钛尾渣处理前后所含的氯离子质量分数计算氯离子浸出率(η)。

采用GB/T 11896-1989 中的硝酸银滴定法测定水相中的氯离子浓度。

1.4 有机相各指标测定

采用酚酞作指示剂、0.01 mol/L 氢氧化钠为标准溶液,测定油相中的氯离子含量。矿化实验前后有机相的体积比定义为有机相回收率(y)。

2 结果与讨论

2.1 水洗脱氯实验结果

考察了不同水渣质量比时水洗提钛尾渣1 次后的剩余氯离子含量,结果如图1 所示。不同洗涤次数、水渣比和逆流洗涤等条件下的水洗提钛尾渣剩余氯离子含量见表2。由图1 可知,当水洗次数为1次、水渣比大于8 mL/g 时,提钛尾渣中剩余氯离子含量的降低幅度逐渐减小;当水渣比为100 mL/g 时,提钛尾渣中的剩余氯离子含量降至0.374%。由表2结果可知,相同水渣比时3 次水洗和2 次水洗后提钛尾渣中剩余氯离子的含量相差不大;水渣比大于4 mL/g 时,3 次水洗和3 级逆流水洗后提钛尾渣中的剩余氯离子含量均降至0.337%,水洗效果基本相同,且好于水渣比为100 mL/g 时的一次水洗效果。

图1 水渣比对水洗提钛尾渣中剩余氯离子含量的影响Fig.1 Effect of water-slag ratio on residual chloride ion content in tailings after water washing

表2 不同洗涤条件下水洗提钛尾渣中的剩余氯离子含量Table 2 Residual chloride ion content in tailings after water washing at different washing conditions

2.2 萃取矿化脱氯基本原理

本研究采用三辛胺-异戊醇体系萃取矿化进行了提钛尾渣的脱氯实验,水和有机相同时用于尾渣的除氯。尾渣中氯离子浸出后溶于水中,三辛胺碱性萃取质子H+到有机相,而Cl-因电荷效应同时被萃入有机相形成R3NH+Cl-;水相中的平衡阳离子Ca2+和Mg2+等与水相溶解的CO2反应生成碳酸盐。

反应过程中氯离子被萃取到有机相,实现了氯离子与矿渣的分离,水相可以重复利用。同时,通过有机相回收氯元素,实现氯的资源化利用。

2.3 萃取矿化脱氯实验结果

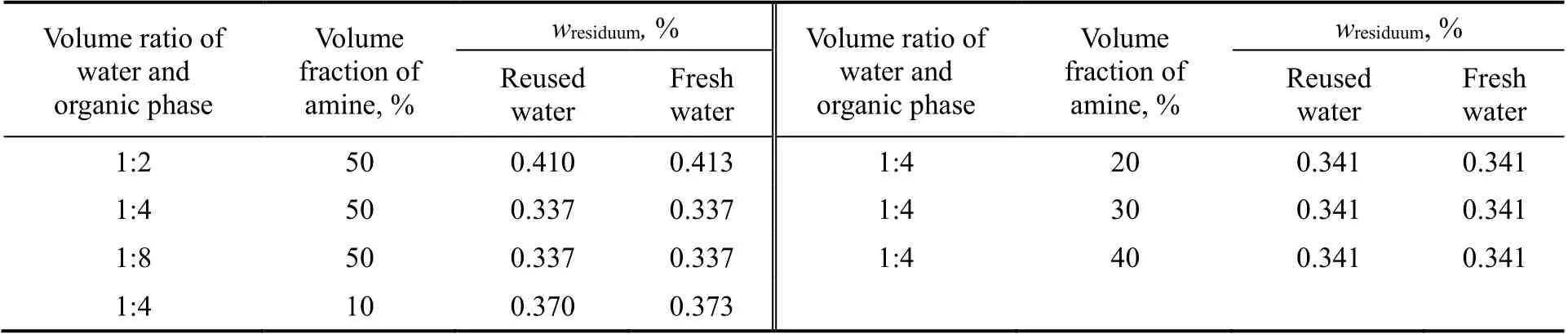

当水渣比为4 mL/g,胺浓度(胺在有机相中的体积分数)为50%,水相与有机相体积比(相比)不同时的萃取矿化脱氯结果见表3。由表3 可知,随着有机相的增加,提钛尾渣中剩余氯离子含量呈先下降后稳定的趋势。由于水用量是固定的,相比的增加表示加入了更多的有机相,使得更多氯离子进入了有机相,则水相氯离子浓度降低,残渣含氯量相应降低。当有机相与水的比值大于4 后,提钛尾渣中氯离子的剩余量和浸出率基本不随相比的增大而变化。

表3 不同相比时的萃取矿化脱氯结果Table 3 Dechlorination results by extraction mineralization under different volume ratios of water and organic phase

在水渣比为4 mL/g,相比为1:4 的条件下,有机相中不同胺浓度时萃取矿化脱氯结果见图2。如图2 所示,随着胺浓度的增大,提钛尾渣中氯离子的剩余量呈下降趋势。当有机相中胺浓度大于20%后,胺浓度增加对氯离子去除率提高的影响减弱。胺的浓度为50%时,提钛尾渣中氯离子的剩余量可降低至0.337%,氯离子浸出率为89.99%。可见,萃取矿化脱氯效果与3 次水洗和3 级逆流水洗的脱氯效果相当。该研究中,胺浓度为20%时,有机相氯离子浓度为0.030 mol/L,继续增大胺浓度有机相氯离子浓度增长缓慢,胺浓度大于50%以后有机相达到最大氯离子浓度,为0.036 mol/L。有机相可通过加热或加碱的方式进行再生。

图2 胺的浓度对萃取矿化脱氯结果的影响Fig.2 Effect of amine concentration on dechlorination results by extraction mineralization

2.4 萃取矿化脱氯后液相的重复利用

维持水渣比为4 mL/g,矿化脱氯后保留水相,加入新的有机相(保持相比和胺浓度不变),对提钛尾渣进行萃取矿化脱氯,并与第1 次矿化脱氯结果(纯水)进行对比,结果如表4 所示。由表4 可知重复萃取矿化后除氯效果与第1 次萃取矿化后的效果基本一致,说明水相在该工艺中可重复利用。

表4 水相重复利用时尾渣中剩余氯离子含量Table 4 Residual chloride ion content in tailings after washing with reused water

维持水渣比为4 mL/g,相比为1:4,胺的浓度为20%,用矿化脱氯后的液相对提钛尾渣进行萃取矿化脱氯处理,结果如表5 所示。由表5 可知,液相循环使用次数不同时,提钛尾渣剩余氯离子含量与氯离子浸出率基本相同,说明在该工艺条件下,5 次循环后液相中的氯含量并未饱和,仍可继续使用;有机相的回收率高达98.7%,无明显损失,可重复利用,测得此时有机相氯离子浓度为0.198 mol/L。对5 次循环后的有机相进行再生,当油相和氨水的体积比为10,5 和2 时,有机相再生率分别为99.24%,99.49%和99.49%。说明氨水和油相的体积比对有机相再生率没有明显影响。使用再生后的有机相进行矿化实验,处理后提钛尾渣的剩余氯离子含量为0.337%,浸出率为89.99%,与新有机相脱氯效果一致。综上所述,该工艺中水相可重复利用,有机相可再生,且相比水洗脱氯耗水量少,有较大优势。

表5 液相循环使用时尾渣剩余氯离子含量Table 5 Residual chloride ion content in tailings treated with reused liquid

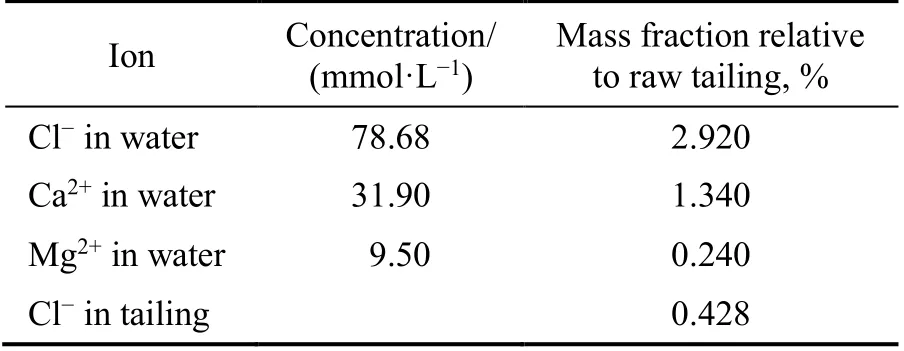

2.5 不同工艺的离子去向

水渣比为4 mL/g 时水洗脱氯的离子去向如表6 所示。水渣比为4 mL/g 时3 级逆流水洗的离子去向如表7 所示。水渣比为4 mL/g,相比为1:4,胺浓度为50%时萃取矿化离子去向如表8 所示。由表6 可知,水洗后,提钛尾渣中脱除的氯离子迁移至水洗液,一同脱除的阳离子主要为Ca2+和Mg2+。由表7 可知,逆流水洗过程中,提钛尾渣原渣中脱除的氯离子迁移至三洗液,一洗渣中脱除的氯离子迁移至二洗液,二洗渣中脱除的氯离子迁移至一洗液。由表8 可知提钛尾渣中脱除的氯离子迁移至水相和油相。

表6 水洗工艺的离子去向Table 6 Ion migration in the process of water washing

表7 逆流水洗工艺的氯离子去向Table 7 Chloride ion migration in the process of countercurrent washing

表8 萃取矿化工艺的离子去向Table 8 Ion migration the process of extraction mineralization

3 结 论

本研究针对提钛尾渣氯离子脱除难题,提供了一种以低能耗脱氯的思路,设计了有机胺耦合CO2矿化脱氯实验,并与水洗脱氯实验进行了比较。结果表明,萃取矿化脱氯和重复萃取矿化的脱氯效果与3 级水洗以及3 级逆流水洗的脱氯效果基本相同,但萃取矿化脱氯的设备成本和耗水量更低,且有机胺可再生,水相可再利用,拥有较明显的优势。