MIG焊6063/7075铝合金接头的金相组织、耐蚀性和力学性能研究

2023-09-02鲁宽亮张春芝单美琳赵书锋

鲁宽亮,张春芝,王 宁,单美琳,赵书锋

(1.山东科技大学 材料科学与工程学院,山东 青岛 266590;2.山东裕航特种合金装备有限公司,山东 滨州 256200)

铝合金凭借其优异的物理、化学、力学和加工性能,在工程领域得到广泛应用。轻量化背景下,许多车型大量使用铝合金零部件[1-2]。然而,受成分和物化性能差异导致的各种焊接缺陷影响,异种铝合金的焊接仍然具有挑战性。对此,一些科研人员采用摩擦搅拌焊等固相连接技术成功实现了多种铝合金系之间的连接,例如AA2019/AA5083和AA5083/AA6061等[3-4]。近几年,具有受控热输入的冷金属过渡焊技术引起关注[5]。尽管如此,操作简单和成本低的熔化极惰性气体保护(metal inert-gas,MIG)焊接技术依然是工业生产中的主力。焊件的残余应力、晶粒尺寸和析出相等直接决定着构件的服役可靠性。异种铝合金的MIG焊接仍需要系统研究,以在低成本、简单通用性与其固有问题之间取得平衡。

在各类铝合金体系中,具有高强度的6系和7系铝合金在汽车结构件方面应用较多,但二者之间多以机械连接出现[6]。对这类异种铝合金MIG焊接头性能的系统性研究事关其在汽车轻量化方面的应用。本研究针对6063/7075铝合金的金相组织、力学性能、残余应力、耐蚀性等方面进行系统分析,确定工艺对接头宏观和微观性能的作用规律,以获得综合性能良好的接头,为异种铝合金MIG焊的广泛应用提供参考。

1 实验

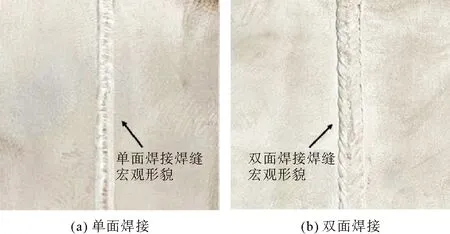

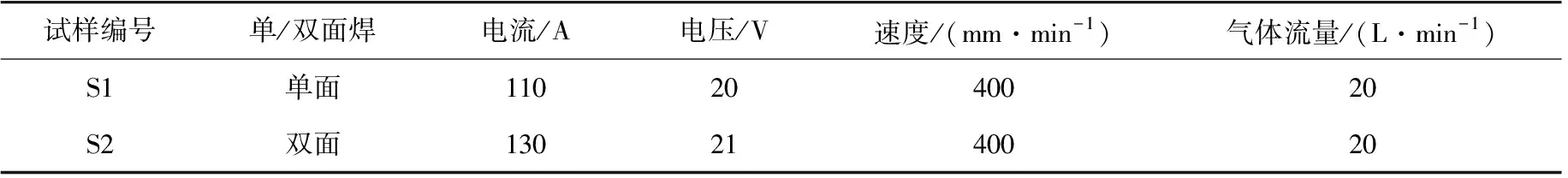

实验材料为7075-T6和6063-T6铝合金,尺寸为120 mm×100 mm×5 mm。焊接采用Pulse MIG-500RP逆变式脉冲MIG弧焊机,焊丝为直径1.2 mm的ER5356焊丝(GB/T 3190—96),高纯Ar (99.99%) 作为保护气体。采用角度为60°、钝边为1 mm的V形坡口。单面和双面焊接分别按表1所示的参数进行,单面焊接采用单面双层焊接方法。图1和图2分别给出了单、双面焊接系统原理图和焊接接头外观图。

图2 焊接接头宏观形貌

表1 单、双面焊接工艺参数

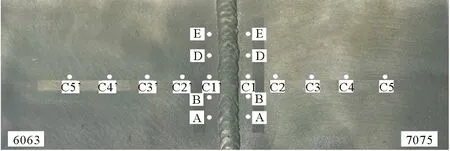

金相样品通过标准工艺制备,使用凯勒试剂腐蚀,并通过光学显微镜 (Axio Lab A1) 进行组织观察。通过盲孔法在焊接试样上进行残余应力测试,位置如图3所示。残余应力的测量采用钻孔应力测试装置,钻孔沿焊缝方向每10 mm间隔布置,在垂直焊缝方向每15 mm间隔布置,沿着焊缝方向两侧的C位置和垂直焊缝方向的C1 (C1’) 位置重合。采用万能材料试验机(AI-7000M)按GB/T 228.1—2010进行拉伸实验,速度为1 mm/min。根据国标GB/T 228.1—2010《金属材料拉伸试验方法》,拉伸前在试样上标定原始标距L0,拉伸后测量断后标距Lu,在室温下将断后的两部分试样紧密的对接在一起,保证两部分的轴线位于同一条直线上,测量试样断裂后的标距。断后伸长率为断后标距的残余伸长 (Lu-L0)与原始标距 (L0) 之比,从而测出拉伸过程中的变形量。采用电子探针 (JXA8230) 进行显微分析,采用D/MAX 2500PC X射线衍射仪(X-ray diffraction,XRD)进行物相分析,测试角度范围为10~90°,扫描速度为8°/min,采用Cu靶Kα辐射。焊接接头不同位置处的显微硬度采用自动维氏硬度计(FM-700/SVDM4R)在0.245 N载荷下加载10 s获得。在焊缝中心 (标记为O) 及距焊缝中心10 mm处的7075侧(O1)和6063侧(O1’)处进行电化学测试。为了评估接头不同区域的耐蚀性,室温(25 ℃)下采用三电极电化学工作站(CS310H),包括铂电极和饱和甘汞参比电极。测试前的稳定时间为0.5 h。电化学阻抗谱(electrochemical impedance spectroscopy,EIS)测试在100~10 mHz的正弦振幅下进行。采用的电解液为3.5%的NaCl溶液。

图3 残余应力试验位置示意图

2 结果和讨论

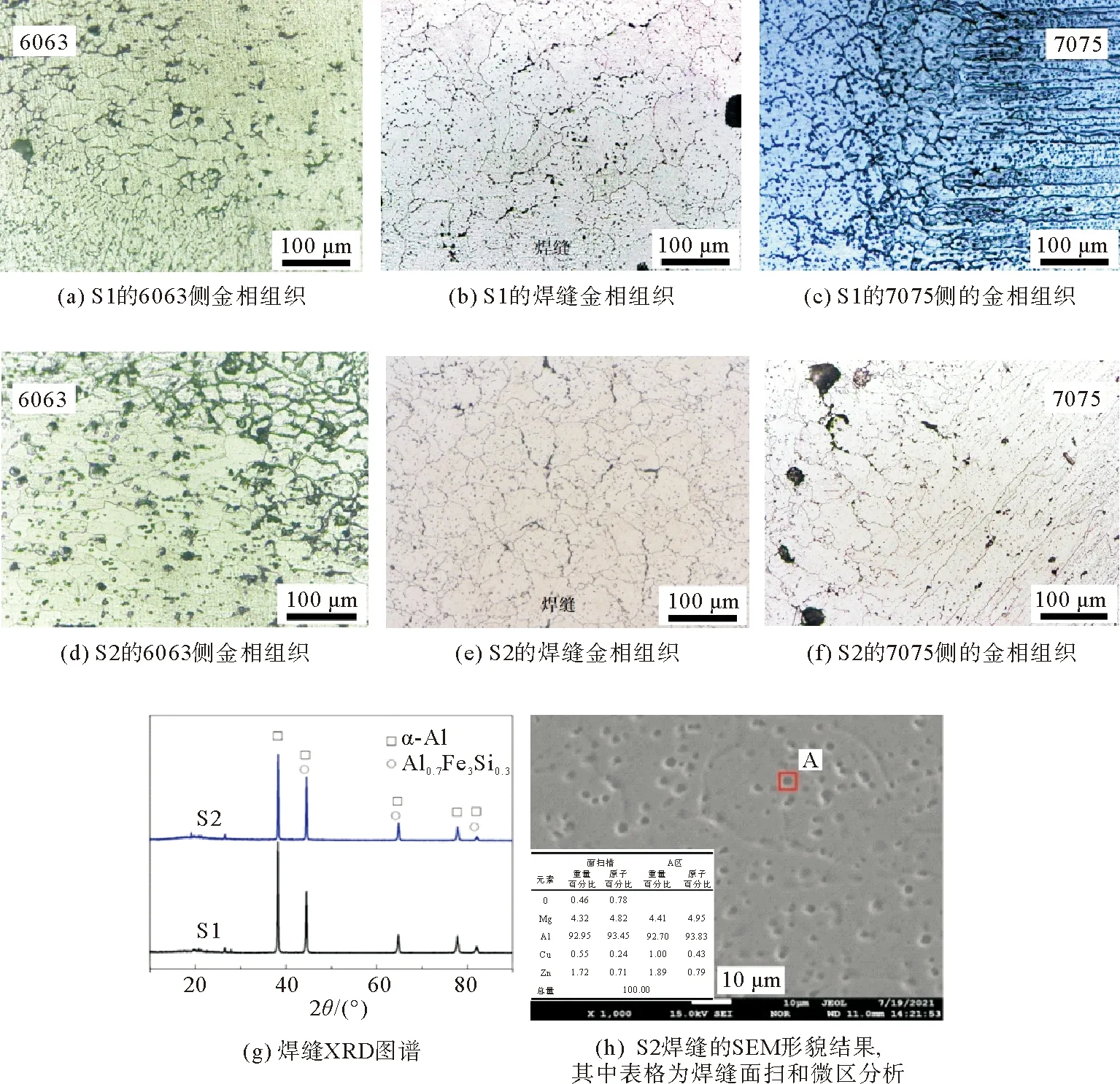

2.1 金相组织和物相分析

6063/7075铝合金单、双面焊接头的金相组织如图4。图4(a)~4(c)给出了从一侧母材向另一侧母材组织变化情况,其中远离焊缝处呈现轧制带状组织。从图4 (b) 可以看出,焊缝中心区域由大量等轴晶粒组成。随着晶粒向焊缝中心生长,温度梯度减小,过冷和结晶速率增大,有利于等轴晶粒的形成[7]。对比图4(b)和图4(e)可以看出,双面焊接工艺晶粒明显细化,析出相增加。XRD结果表明,两个焊缝均由α-Al固溶体和Al0.7Fe3Si0.3析出物组成,有助于晶粒细化。图4 (h) 给出S2焊缝的扫描形貌,表格中给出了S2焊缝处的面扫描平均成分和A区的微区成分分析,A区Cu含量略高,这与Cu较正的腐蚀电位有关。Cu含量较高的不连续晶界析出相可降低晶界和基体之间的电位差,抑制阳极溶解[8-9]。此外,Cu能促进形核,提高耐蚀性[10]。但XRD未测出Cu,这可能是因为未浸蚀焊缝表面Cu含量低于XRD的分辨率。

图4 金相组织、XRD、扫描图谱和微区分析结果

双面焊在两次焊接条件下,熔池金属流动性升高,母材中的高温富Fe相、富Si相等未熔化粒子,向焊缝中心迁移,形核质点增加,在结晶时,形核率提高,在焊缝中心相当于添加晶粒细化剂,引起成分过冷,这些粒子在焊缝中形成钉扎作用,阻碍晶粒生长,使得晶粒细化。

根据金属平均晶粒度测定方法 (GB/T 6394—2002),单面焊接焊缝处的平均晶粒尺寸为93.4 μm,双面焊接焊缝处平均晶粒尺寸为74.7 μm,晶粒细化。同时,由S1和S2试样的XRD图谱,主衍射峰值分别位于38.81°和38.75°,S2峰值左移,也在一定程度上佐证双面焊接焊缝处的晶粒尺寸更细。

2.2 残余应力分析

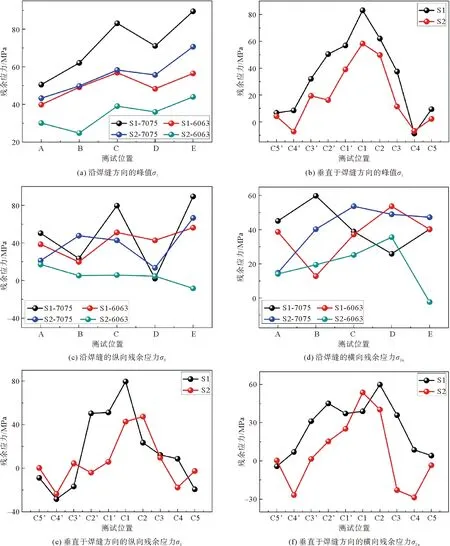

对MIG焊接的6063/7075接头的残余应力进行了测试。根据测得的应变释放,得到主残余应力σ1(峰值)、最小残余应力σ2及σ1与0°方向(焊缝纵向)的夹角θ。纵向和横向残余应力σ0和σ2α根据式(1)[11]计算得到。图5为6063/7075接头沿焊缝和垂直焊缝方向的残余应力曲线。

图5 纵向和横向残余应力分布

(1)

焊接后熔池材料冷却收缩是产生拉伸残余应力的主要原因之一[12]。单、双面焊接中不同的热输入形式引起残余应力的重新分布。双面焊反向热输入减小了双面焊的温度梯度,有利于抵消变形、降低残余应力。

从图5 (a) 中可以看出,试样S1沿焊缝方向的平均峰值残余应力σ1高于S2,且S2的残余应力比S1稍稳定,S1-7075侧的残余应力最大。图5 (b) 显示垂直于焊缝分布的峰值残余应力σ1,高应力区位于焊缝附近,其应力梯度较大。残余应力低于屈服强度。由于7075、6063铝合金和ER5356焊丝的成分和性能不同,两侧的残余应力情况并不完全对称,7075铝合金侧的残余应力偏大。靠近焊缝区的位置表现出较大的拉应力,远离焊缝处的位置表现为压应力。这是由于在焊接过程中,焊缝附近产生的塑性变形的高温金属收缩过程中受到的约束较少,作用于母材产生应力且无法释放,形成局部高应力区。焊接时焊缝及周边区域温度场变化迅速,由于铝合金热导率较高,垂直焊缝方向存在较大的温度梯度,内应力自平衡过程缩短,导致接头附近残余应力高。S1大部分位置在垂直于焊缝方向的峰值残余应力均高于S2。沿焊缝的纵向残余应力σ0和横向残余应力σ2α如图5(c)和图5(d)所示,垂直于焊缝的纵向残余应力σ0和横向残余应力σ2α如图5(e)和图5(f)所示,图5(e)和图5(f)与图5(b)具有相似的趋势。S2沿焊缝的纵向和横向残余应力整体更低。纵向应力主要集中在焊缝的中间部位及近缝区,表现为较大的拉应力。而横向应力主要作用在焊缝两端部,表现为压应力。垂直焊缝方向的应力分布为:焊缝中心处应力幅值大,两侧应力幅值小,边缘处应力值趋于0。

垂直焊缝方向的横向残余应力产生自焊缝冷却时的横向收缩,间接原因是来自焊缝的纵向收缩。另外,表面和内部不同的冷却过程以及可能叠加的相变过程也会影响横向应力的分布。焊接的方向和顺序对横向应力必然产生影响。对于本研究的单面焊接和双面焊接,焊缝尾部最后冷却,因而其横向收缩受到已经冷却的先焊部分的阻碍,从而表现出很高的拉应力,单面焊接施加的两道热源在尾部更集中,双面焊接正反两面的热源相对更均匀,因此单面焊接焊缝处的拉应力相对双面焊接更高。

焊接顺序对最大残余应力的影响较大,单面双层焊接中,两次焊接产生的挠度一致,因此残余应力发生叠加效应,产生的残余应力较大;双面焊接中,正反两次的焊接顺序,使得上下挠度部分相互抵消,挠曲变形明显比单面焊接情况要小,残余应力也相对更低。

2.3 电化学分析

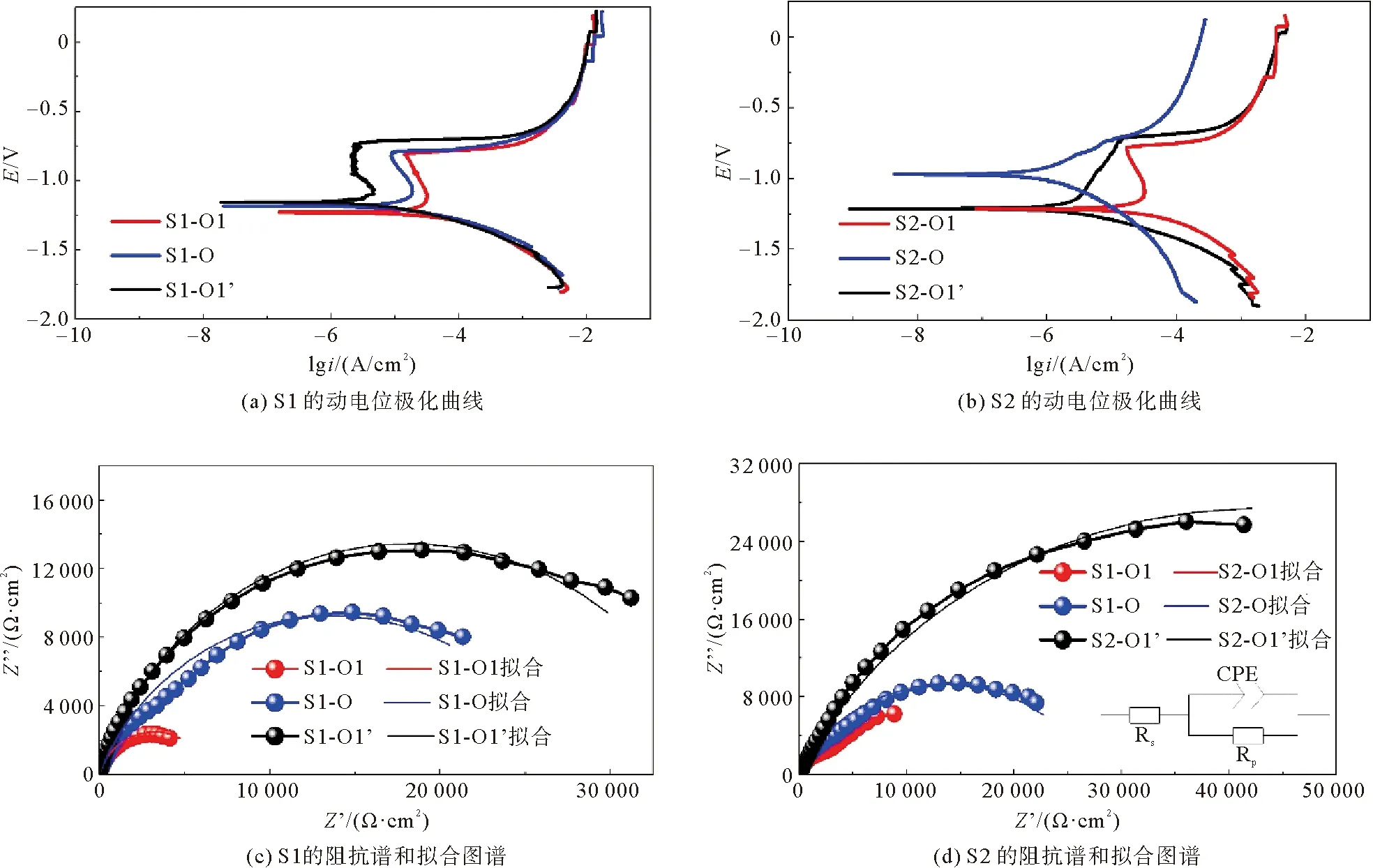

为了获得接头的耐腐蚀性能分布情况,对O、O1、O1’进行动电位极化和阻抗谱测试,电流密度i和电位E的关系如图6(a)和图6(b)所示,实部阻抗Z’和虚部阻抗Z’’的关系如图6(c)和图6(d)所示。图6(a)中单面焊接接头的三个曲线呈现与钝化区相似的趋势。腐蚀电位从7075侧的O1到焊缝的O和6063侧的O1’变得更正。此外,O1’曲线包括一个明显的钝化区,表明其耐蚀性最高。图6(b)中腐蚀电位从7075侧的O1到焊缝O和6063侧的O1’变得更正。从图6(c)和图6(d)可以看出,单、双面焊缝容抗电弧的大小表明耐蚀性顺序为O1’>O>O1。

图6 动电位极化曲线和阻抗图谱

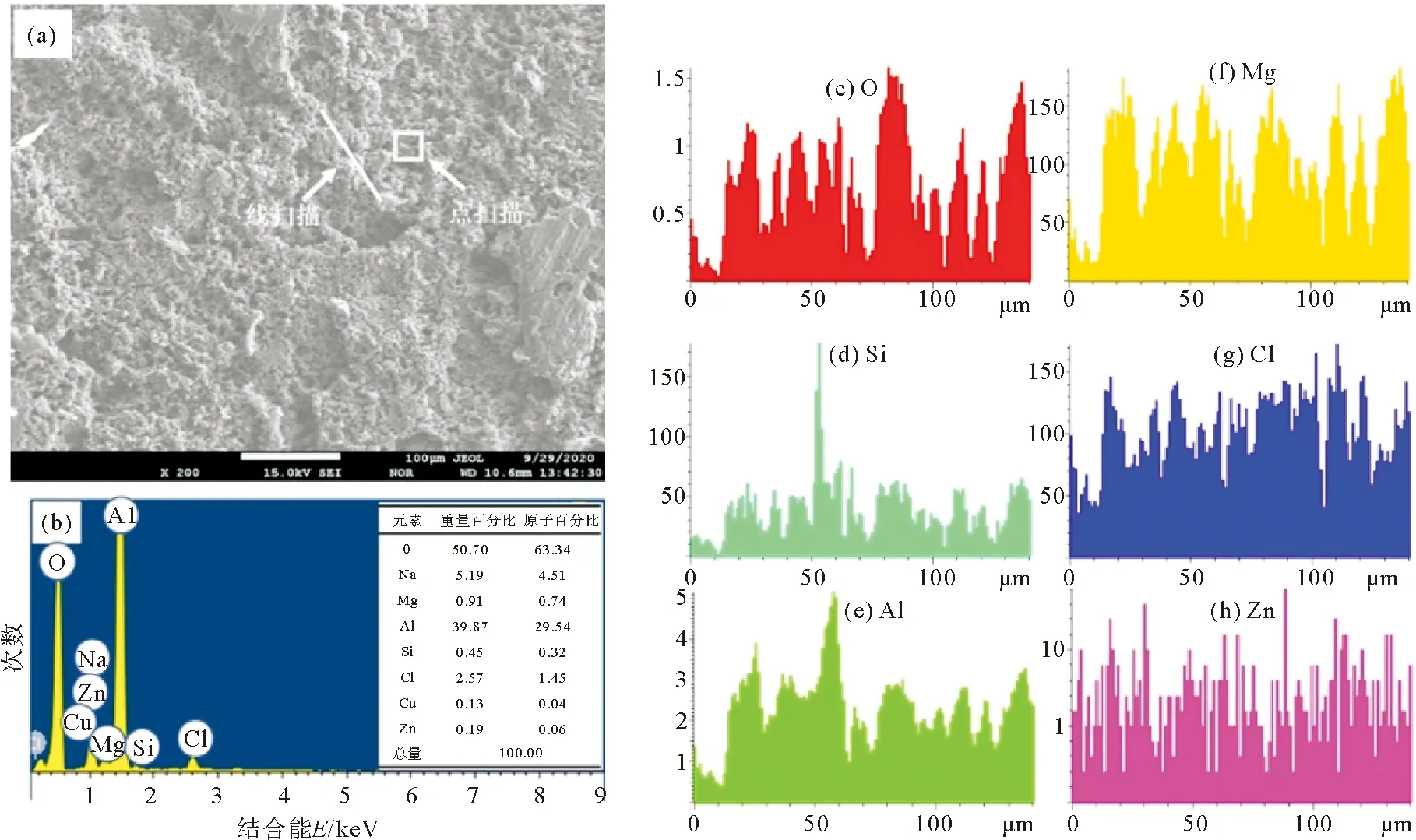

动电位极化曲线和阻抗谱主要参数拟合,包括腐蚀电位Ecorr和腐蚀电流密度icorr等,如表2所示。S2的焊缝具有较低的腐蚀电流密度和最正的腐蚀电位,表明具有更好的耐蚀性。双面焊接提高了焊缝的耐蚀性。Wang等[13]发现ER5356焊丝中Ti的存在有利于Al3Ti金属间化合物相的形成,从而在一定程度上提高焊缝的耐蚀性。焊缝的耐蚀性略高于母材。然而,单面焊接会导致焊缝有更高的稀释度,使得焊缝受母材影响很大。双面焊焊缝的耐蚀性与7075侧和6063侧区别较大。

表2 6063/7075铝合金接头动电位极化曲线和阻抗谱拟合结果

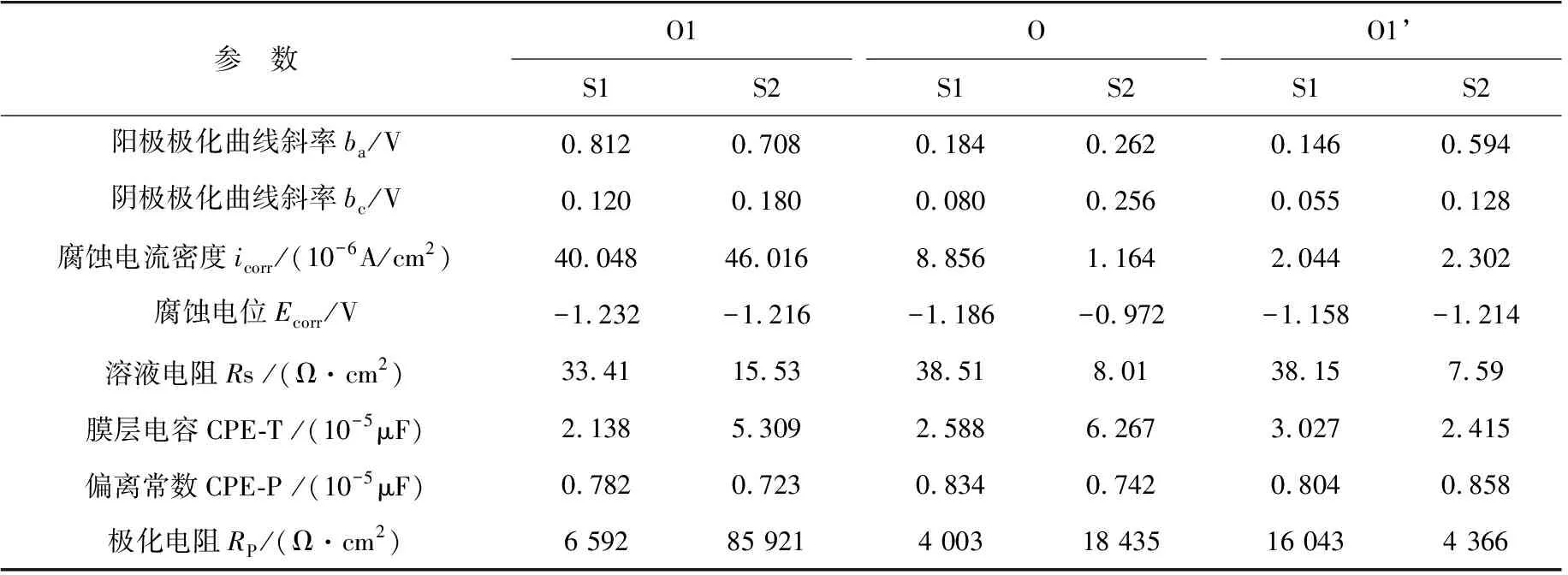

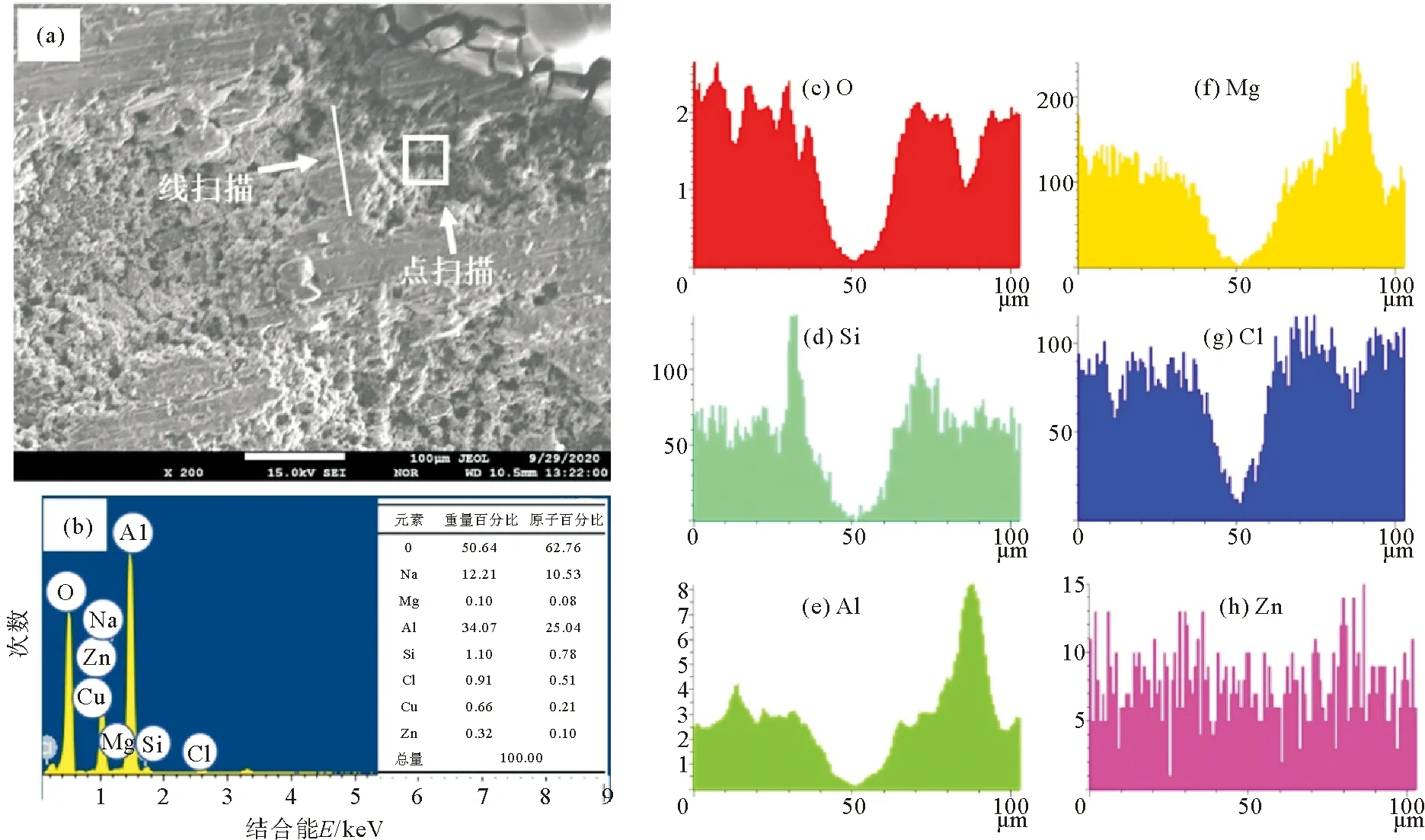

为了进一步探究焊缝耐蚀性能提升的原因,采用电子探针进行单、双面焊接焊缝电化学腐蚀后的表面形貌观察,图7和图8为电子探针观察电化学腐蚀后的试样,附加的能量色散谱(energy dispersive spectroscopy,EDS) 用于确定所选区域的成分分布。

(a) 焊缝表面腐蚀形貌; (b) 点扫描EDS结果; (c-h) 线扫描结果

(a) 焊缝表面腐蚀形貌; (b) 点扫描EDS结果; (c-h) 线扫描结果

单面和双面焊接焊缝腐蚀后的选区EDS结果可见较高的O含量,这表明氧化物是由吸氧腐蚀过程产生的。同时,S2中Si、Cu和Zn的含量高于S1,有助于提高耐蚀性。双面焊接焊缝的Zn、Cu含量更高,Mg元素较少,在晶界处阳极β析出相 (Mg2Al3)显著减少,从而减少了局部原电池反应[14]。双面焊接中Si的含量相对较高,Mg2Si在腐蚀环境中使基体表面钝化,形成的Mg(OH)2氧化膜抑制基体腐蚀,但随着腐蚀时间的增长,Mg2Si作为阳极的活性明显降低,出现局部腐蚀现象[15]。双面焊获得更加均匀的晶粒、致密的组织和较低的残余应力,以及晶粒细化后的合金元素Si、Cu和Zn的均匀分布均有利于耐蚀性的提升。

2.4 力学性能

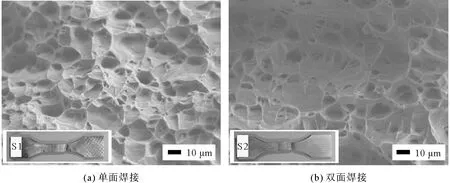

6063/7075的单、双面焊接头的力学性能通过应变-应力曲线和断口形貌进行分析,如图9和图10所示。S1和S2的抗拉强度分别为138和140 MPa;强度系数分别为6063铝合金的67.6%和68.6%;延伸率分别为13.3%和13.5%,二者力学性能相当。同时,单面和双面焊接工艺的断裂都发生在6063侧。

图10 拉伸断口形貌

单面和双面MIG焊6063/7075铝合金接头的力学性能良好。由图10可以看出,S1和S2的断口表现为均匀的杯形和锥形凹坑,表明韧性断裂。ER5356焊丝中的主要元素Si在焊缝中形成低熔点的共晶起到防止裂纹的作用[16],有利于力学性能提升。然而,由于MIG的高热输入,增强相在基材中的溶解降低了材料的强度,限制了力学性能的提高。凹坑的大小和深度略有不同,取决于第二相粒子的分布和基体的塑性[17]。

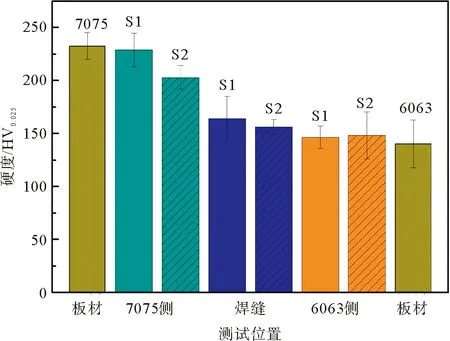

接头和两种基体合金的显微维氏硬度如图11所示。两种工艺都在6063侧O1’处产生最低的平均硬度值。S2的焊缝硬度为155±6 HV0.25,略低于S1。单、双面焊接工艺使S1和S2焊缝成分分布均匀性不同,影响焊缝平均硬度。7075侧的O1位置也有类似的趋势,即S2的硬度低于S1的硬度。6063侧的接头由于受热输入的影响硬度略高于6063铝合金。焊接过程中7075铝合金侧析出强化相的溶解,使其硬度降低。双面焊增强相的溶解对于7075侧硬度的影响更大,正反面两次热输入使增强相溶解程度更大,降低了7075侧的硬度。Fu等[18]的研究也指出,硬度的损失是由于析出相的溶解和生长造成的,双面焊接的热输入更均匀,形核更多,形成的超大析出相较少,因此硬度相对更低。

图11 S1和S2、7075铝合金和6063铝合金选定区域的显微维氏硬度

3 结论

通过单面和双面MIG焊接工艺,获得了6063/7075铝合金接头,对其金相组织、耐蚀性和力学性能的影响:

1) 与单面焊工艺相比,双面焊晶粒更细,组织更均匀,力学性能基本相当。两种工艺在6063侧产生最低硬度值,但比6063基体高。焊缝和7075侧在双面焊接过程中显示出较低的硬度。

2) 双面焊接6063/7075接头沿焊缝方向的平均峰值残余应力σ1、纵向残余应力σ0和横向残余应力σ2α均较低且较稳定。异种材料焊接受母材和焊材成分影响,残余应力分布并不完全对称。

3) 双面焊焊缝和6063侧均具有较正的腐蚀电位和较小的腐蚀电流密度,表明具有更好的耐蚀性,腐蚀形貌特征也表明双面焊焊缝的腐蚀较轻。与单面焊相比,双面焊接提高了焊缝和6063侧的耐蚀性。