污泥基充填膏体重金属浸出机理及风险评价研究

2023-09-02王春春陈姝蓉杜玉娇闵令冉

刘 音,王春春,陈 森,陈姝蓉,杜玉娇,闵令冉

(1.山东科技大学 安全与环境工程学院,山东 青岛 266590;2.山东科技大学 地球科学与工程学院,山东 青岛 266590)

污水处理厂污水污泥(以下简称“污泥”)的产量巨大,据统计,目前中国每年产生的80%含水率的湿污泥超过6 000万吨。随着污水收集率和处理率的进一步提升,预计到2025年中国污泥年产量突破9 000万吨[1]。填埋、焚烧、堆肥是污泥处理主要的方法,而污泥处理不当会造成严重的环境污染(病原微生物污染、水体土壤污染、空气污染等)[2-3]。膏体充填是控制采矿岩层运动、防治地表沉陷的主要充填开采技术之一,可以有效地处理固体废弃物[4]。以污水污泥替代部分煤矸石,与水泥、粉煤灰制备污泥基充填膏体材料,可以妥善处置污水污泥,同时解决矿井充填材料短缺问题。一些学者将污泥作为膏体充填骨料进行了试验研究,已取得一定进展。

污泥含有多种重金属元素,如Pb、Mn等[5],经填埋排放后易对地下水质造成污染,导致地下水中部分重金属元素超出《地下水质量标准》规定的Ⅲ类标准[6],因此利用过程中应关注重金属浸出问题。高琦等[7]研究了重金属污泥对硅酸盐水泥的性能影响,探究了水灰比、龄期与重金属浸出浓度的关系,研究表明,随着水灰比的下降与龄期的上升,试件中重金属的浸出浓度随之下降。Hua等[8]研究了不同风化程度的煤矸石中重金属转化和释放规律,并对潜在的生态风险进行了评估,结果表明,风化程度对重金属含量有显著的影响,Cr对生态风险的影响最大。重金属对水质的影响是一个长期过程,目前对于污泥固化后重金属浸出机理的研究较少,浸出机理尚不明晰,无法根本解决污泥中重金属对水质的污染问题。

污泥基充填膏体对重金属有一定的固化效果,固化后对地下水质的影响程度需要进行评价判断。常用重金属环境评价方法包括单因素指数法、内梅罗综合污染指数法、潜在生态指数法、地质累积指数法[9],这些方法均不能综合反映重金属的污染程度。为弥补评价方法的不足,众多学者对评价方法进行了改进。赵一蔚等[10]通过改进重金属污染指数并基于普通克里金插值的地理空间图对地表水重金属污染进行评价;叶盼青等[11]运用统计学方法、主成分分析、正定矩阵因子分解和潜在生态风险指数对土壤重金属污染程度进行评价以及来源分析。这些评价方法计算过程复杂,且现场数据调查过程中样本数量有限,在实际评价过程中不能妥善处理评价指标与评价等级之间的非线性映射关系。

综上分析,本研究针对污泥基充填膏体进行重金属浸出试验,结合浸出动力学分析重金属浸出机理,并利用熵权质量指数对污泥基充填膏体进行水质评价,结合支持向量机建立水质评价预测分类模型,为污泥在充填利用方面提供理论借鉴。

1 材料和方法

1.1 试验材料

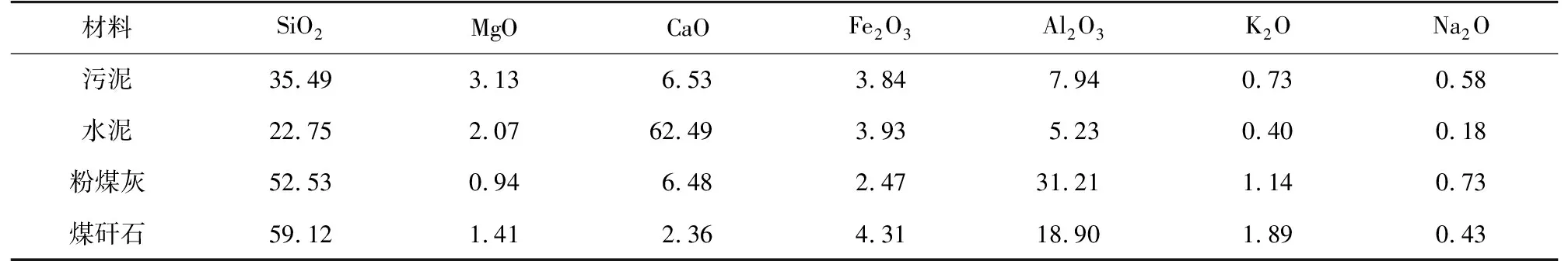

试验所用污泥取自中润水处理有限公司,为脱水后市政污泥,容重1 005.7 g/L,有机质含量88.7 g/L。试验前将污泥在真空干燥箱(85±1 ℃)中干燥至质量恒定,后破碎过40目(350 μm)筛网,取筛下污泥颗粒密封保存备用。粉煤灰取自济宁市岱庄煤矿,其0.045 mm方孔筛余量为40.32%,属于Ⅲ级粉煤灰;煤矸石取自岱庄煤矿,经过高细破碎后粒径小于1.5 mm的比例占40%~50%,为细粒级煤矸石;水泥采用山东山水水泥集团有限公司生产的P.O 32.5号普通硅酸盐水泥。原材料的氧化物成分如表1所示。

表1 原材料化学成分

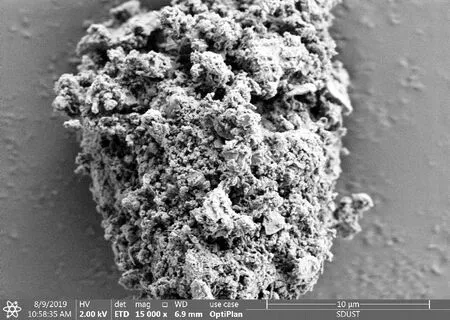

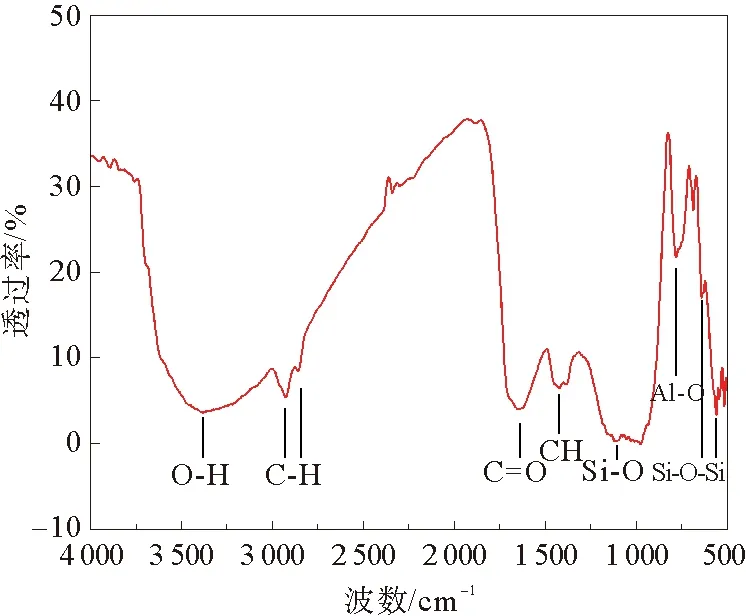

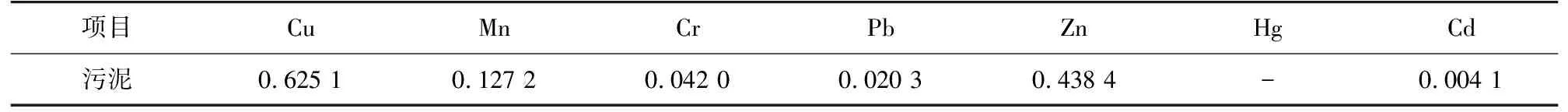

污泥约含40%的有机物和60%的无机物,无机物的成分组成对污泥性质影响更大。分析可知,无机物以SiO2为主,其次为Al2O3和CaO,表明污泥存在一定的激发活性。通过扫描电子显微镜(scanning electron microscope,SEM)研究污泥微观结构(图1)显示,污泥颗粒结构疏松,未见规律性纹理。使用傅里叶变换红外光谱仪(Cary 630 ATR-FTIR)对污泥进行表征,光谱波数范围为500~4 000 cm-1。污泥的红外光谱图(图2)显示,污泥中有丰富的O—H、C—H、C=O、C=C、Si—O—Si等官能团,其中O—H、C=O为极性基团,对水有较大的亲和力,因此污泥具有较强的吸水性。选取蒸馏水作为浸取液浸泡污泥,液固比(L/kg)为10∶1,分别取浸泡1、7、15、28 d的上清液进行重金属离子浓度测试,其浓度于浸泡7 d时达峰值(表2)。

图1 污泥扫描电镜图

图2 污泥红外光谱图

表2 污泥浸出液中重金属浓度峰值(7 d)

1.2 试样制备

1.2.1 充填膏体制备

根据实验室前期试验,污泥基充填膏体采用质量浓度76%,质量配比为水泥∶粉煤灰∶煤矸石∶污泥=2∶3∶4∶1进行试验。污泥基充填膏体料浆制备过程为:首先将污泥、水泥、粉煤灰和煤矸石混合,搅拌3~5 min,加入拌和水制备污泥基充填膏体料浆;然后将料浆注入70.7 mm×70.7 mm×70.7 mm模具中,后置于温度为20±1 ℃、相对湿度为(90±1)%的环境下进行养护,直至达到相应的固化时间。

同时,制备质量浓度为76%,质量配比为水泥∶粉煤灰∶煤矸石=2∶3∶5的普通充填膏体作为空白对照试块。

1.2.2 浸出液的制备

将污泥基充填膏体试块与空白对照试块养护28 d后,分别置于2 L聚乙烯桶内。为避免其他离子影响重金属浸出过程,选取蒸馏水为浸取液,液固比(L/kg)为10∶1,加盖浸没。参考HJ 557—2010[12]进行试验,分别取浸泡1、7、15、28、60、90、120、180 d的上清液为待测水样,在压力过滤器上装好滤膜并收集浸出液,按要求对待测物进行分析。

1.3 试验方法

1.3.1 充填膏体浸出测试

校准PHS-3E型数字式pH计,取浸出待测溶液10 mL于烧杯中,用蒸馏水清洗pH复合电极和温度传感器后擦干,然后将复合电极和温度传感器浸入被测溶液中,进行pH测量。利用电感耦合等离子体质谱仪(ICAP6300)测定不同龄期浸出液中Cu、Cr、Mn、Pb等重金属离子的质量浓度。测量结果显示,污泥浸出液中Mn、Pb质量浓度超过Ⅲ类水质标准,Cu质量浓度未超标但其浓度最高。

1.3.2 污泥基充填膏体浸出液水质评价

本研究选用熵权水质指数(entropy-weighted water quality index,EWQI)针对不同浸出时间的污泥基充填膏体浸出液进行水质评价,并利用支持向量机(support vector machine,SVM)进行水质回归预测与分类,然后对污泥基充填膏体浸出液水质进行风险评价。评价步骤如下。

首先,构建特征值矩阵

(1)

式中:m为水样个数,n为特征参数的个数,aij为第i个水样的第j个特征参数。

为消除不同单位等因素的影响,对式(1)进行标准化处理:

(2)

式中:min(aij)表示此类特征指标中的最小值,max(aij)表示此类指标中的最大值。

由式(1)、(2)可得标准矩阵

(3)

由式(3)中bij计算第i样本的第j个参数的比率

(4)

由式(4)计算第j个参数的信息熵

(5)

由式(5)计算第j个参数的熵权

(6)

水样的质量等级

(7)

式中:Cj表示每个水样中各特征参数的质量浓度;Sj为国家标准规定的参数允许限值。

由式(6)、(7)计算得到EWQI值

(8)

根据EWQI值将水质划分为5个等级:EWQI≤25,水质为1级(极好);25

在对浸出液水质进行计算EWQI值并划分水质等级后,利用SVM对水质风险进行分类评估。具体步骤为:①数据归一化。数据包括pH与不同重金属元素的质量浓度,其在数值上存在差异,为提高模型的准确率并加快训练速度,利用式(2)将数据归一化至[0,1];②选择核函数。核函数决定了SVM的训练性能,核函数的不同会导致样本映射到不同的特征空间。根据现有研究成果,选择高斯核函数(式(9))进行映射;③建立模型。构建1、7、15、28、60、90、120、180 d的浸出液数据样本集,选取1、7、15、28 d浸出液数据作为训练集,60、90、120、180 d的浸出液数据为测试集,将pH与各项重金属质量浓度作为输入,分别将EWQI和水质等级作为输出。通过交叉验证法对惩罚因子C与高斯核函数中的γ进行优化,然后通过SVM预测模型进行预测,通过SVM分类模型进行分类评价。

(9)

2 试验结果分析

2.1 浸出液pH变化规律

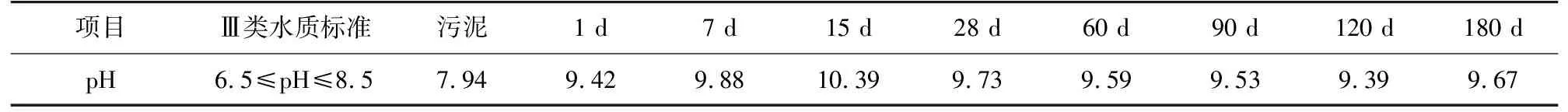

对比Ⅲ类水质量标准、污泥原样浸出液与不同浸泡龄期污泥基充填膏体浸出液pH值(表3),污泥原样浸出液呈弱碱性,其pH值介于Ⅲ类水质量标准范围。污泥基充填膏体浸出液pH呈弱碱性,且其碱性随着浸泡时间的增长而增加,于第15 d达到峰值,此后呈下降趋势,直至第180 d,pH小幅波动,仍呈弱碱性。因此,受该膏体影响的矿井水在实际应用时应适当调节其pH值,使其满足水质要求。

表3 Ⅲ类水质标准范围、污泥浸出液和污泥基充填膏体浸出液pH值

污泥基充填膏体浸泡过程中,浸出液的pH值呈现一定规律,其本质原因是膏体中发生了水化反应。污泥基充填膏体在硬化过程中,水泥的水化反应生成大量Ca(OH)2(以下简写为CH),使浸出液pH值增大,反应方程见式(10)、(11)。相关研究[13]表明,纯水泥与水混合10 s后pH值可达12.8,混合5 min后可达13.1。而本试验所制备的充填膏体为水泥与其他骨料混合而成,其pH值略低于纯水泥制备的试件,最大值仅为10.39。随着时间的延长,污泥基充填膏体的水泥水化反应持续进行,同时污泥与粉煤灰中的矿物成分继续与CH反应生成硅酸二钙(C2S)和铝酸三钙(C3A),从而消耗OH-并使得浸出液pH值下降,反应方程见式(12)、(13)[14]。矿井水的长时间浸泡会使污泥基充填膏体吸水达到饱和,表面结构疏松,内部产生微裂隙,污泥基充填膏体内部反应生成的Ca(OH)2再次被释放,使得浸出液OH-浓度增高,宏观表现为pH值上升。

3CaO·SiO2+nH2O=xCaO·SiO2·(n-3+x)H2O+(3-x)Ca(OH)2,

(10)

2CaO·SiO2+nH2O=xCaO·SiO2·(n-2+x)H2O+(2-x)Ca(OH)2,

(11)

2SiO2+3Ca(OH)2=3CaO·2SiO2·3H2O,

(12)

Al2O3+3Ca(OH)2+3H2O=3CaO·Al2O3·6H2O。

(13)

2.2 重金属浸出动力学特征

固化后的重金属浸出过程可以概括为:浸提液中成分由液相向污泥基充填膏体表面扩散,浸提液与污泥基充填膏体中的重金属反应并溶出,重金属由污泥基充填膏体表面向浸提液中扩散。因此污泥基充填膏体中重金属浸出符合收缩核模型,该过程可能受化学反应控制或扩散控制。为分析污泥基充填膏体中重金属离子浸出规律,基于前期试验数据,结合扩散控制动力学方程式(14)与化学反应控制动力学方程式(15)[15](方程表示浸出率与时间的关系),对污泥基充填膏体的浸出过程进行拟合。

(14)

(15)

(16)

式中:x为污泥基充填膏体中重金属浸出率,%;C为污泥基充填膏体重金属浸出质量浓度,mg/L;C0为污泥原样重金属浸出质量浓度,mg/L;kd为扩散速率常数;kt为反应速率常数。

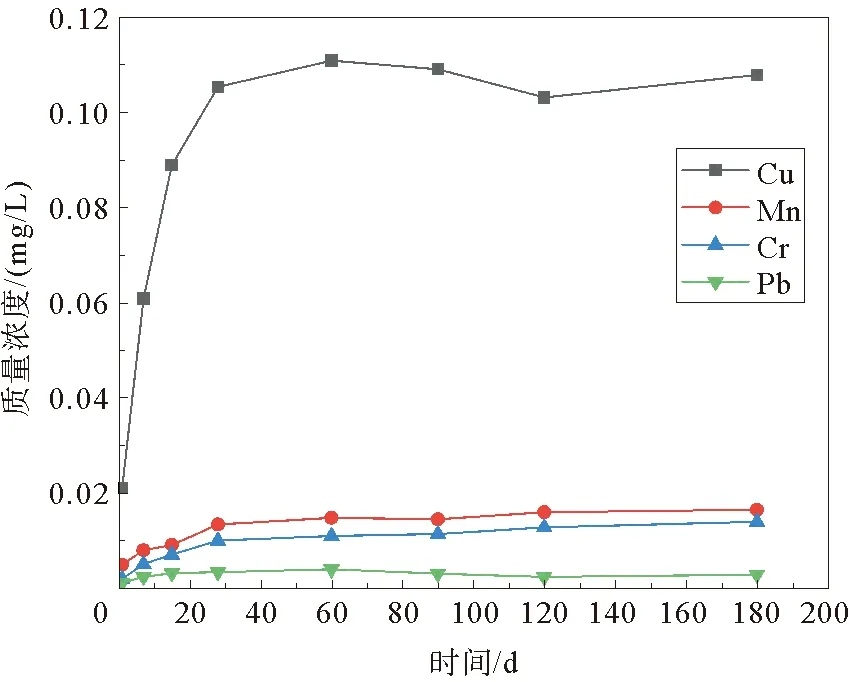

经扣除空白对照试验数据后可以得到污泥基充填膏体不同浸泡时间的重金属浸出结果(图3)。可以发现,所有重金属元素在浸泡28 d后,浸出浓度趋于稳定,且满足Ⅲ类水质量标准要求。因此,本研究仅对1~28 d的Cu、Mn、Cr、Pb数据在两种模型下作动力学方程拟合(图4)。

图3 污泥基充填膏体浸出液中重金属质量浓度变化

图4 浸出浓度与浸出时间拟合曲线

拟合结果发现,化学反应控制动力学数据拟合优度R2值分别达到了0.927、0.936、0.983、0.880,而扩散作用控制动力学数据拟合优度R2分别达到0.985、0.981、0.998、0.935,说明该浸出过程重金属离子的浸出动力学模型更符合扩散作用控制的收缩核模型,浸出过程主要受扩散过程控制。

2.3 重金属浸出机理

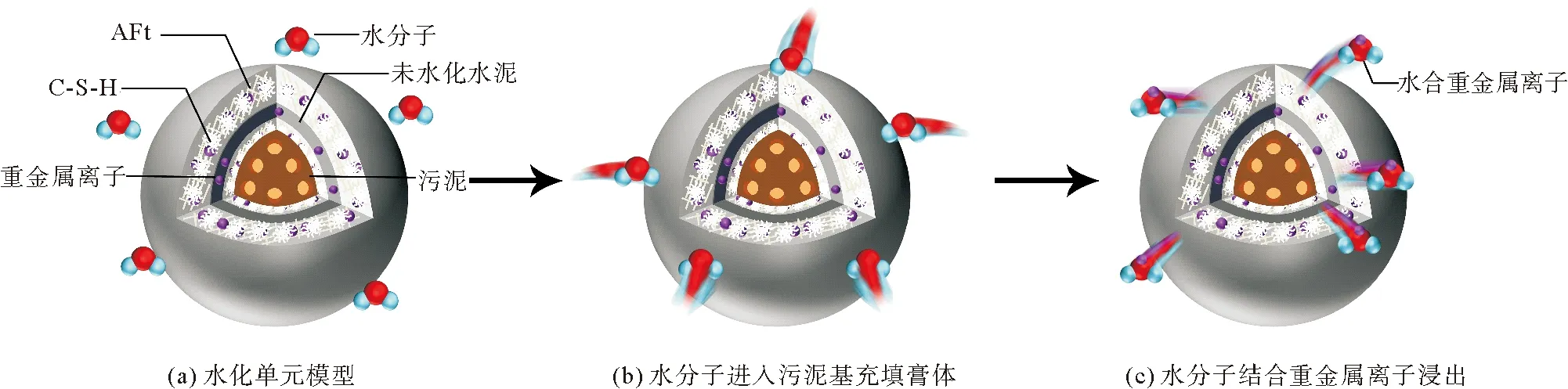

假定污泥基充填膏体中的水泥、污泥颗粒与水共同构成一个水化单元,每个水化单元参与水化反应的程度相同,充填料浆中各组分均匀分布,反应速率相同。在水化单元中,认为污泥颗粒为尺寸、性质相同的球形,其构成骨架结构并含有大量水分。水泥包裹于污泥颗粒外部,污泥内部水分、外部自由水和水泥接触发生水化反应,形成水化硅酸钙(C-S-H)、水化硫铝酸钙(AFt)、CH等水化产物。随着水化过程的发展,水化产物在污泥颗粒表面和未水化水泥的表面均匀增加,增加至一定密实程度后,内部水泥无法与水接触,水化反应停止。在整个水化过程中,重金属离子与C-S-H、AFt、CH等水化产物发生一系列物理化学反应。重金属离子与OH-结合生成相应的碱性沉淀;重金属离子由于其电负性与水化产物中的部分离子相似,因此可以替代水化产物中的离子,达到固化封存的目的。例如,Cr3+取代AFt中Al3+,Cr3+与H+共同取代C-S-H中的Si4+[16],CrO42-取代AFt中SO42-,Cu2+、Pb2+替代C-S-H凝胶中的Ca2+,从而被封存在污泥基充填膏体中[17]。部分重金属离子未参与化学反应,以游离的形式在范德华力与异电荷之间的吸引力作用下被水化产物包裹、固封于污泥基充填膏体中。具体水化单元模型如图5(a)所示。

图5 重金属浸出机理

当污泥基充填膏体置于水中浸泡时,水分子向污泥基充填膏体中渗透(图5(b))。由于重金属离子均带有大小不同的正电荷,且水分子是极性分子,其氧原子一端带有负电性,因此水分子与游离金属离子配位,成为配位体,即生成水合金属离子,如[Cr(H2O)6]3+、[Cu(H2O)4]2+等。水合金属离子在浓度梯度推动力的作用下从污泥基充填膏体中浸出至外部水中(图5(c))[18],宏观表现为浸出液中重金属离子质量浓度提高。

重金属离子浸出过程中,污泥基充填膏体内部重金属离子浓度逐渐减少,浸出液中重金属离子质量浓度逐渐提高,浓度差不断缩小,浓度梯度力也逐渐减小,因此重金属浸出速率不断降低。最终,污泥基充填膏体浸出液的质量浓度在一定时间后保持动态平衡,其平衡质量浓度低于Ⅲ类水质量标准(图3)。

3 浸出液水质评价结果

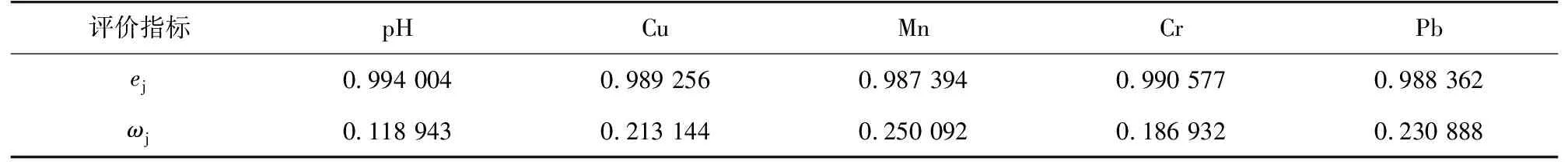

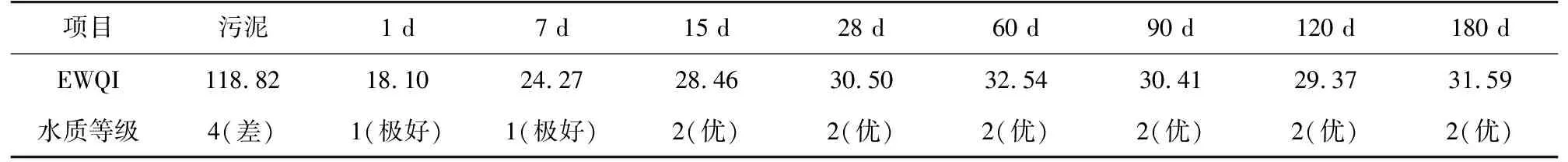

选用污泥原样与污泥基充填膏体1、7、15、28、60、90、120、180 d的浸出液数据参与EWQI计算评价,包括pH值,Cu、Mn、Cr、Pb的质量浓度。采用式(5)、(6)计算各特征参数的信息熵与熵权(表4)。信息熵可以判断指标的离散程度,信息熵值越小,指标的离散程度越大,该指标对综合评价的影响越大,即权重越大[19]。计算结果表明,Mn的质量浓度对水质评价影响最大,pH对水质评价影响最小。依据熵权与浸出数据计算EWQI(表5)发现,污泥原样浸出液水质等级为4级,不满足《地下水质量标准》中Ⅲ类水质量标准要求,不宜用于生态灌溉与煤化工企业。而在将污泥制成污泥基充填膏体后,其EWQI值随时间不断升高,于浸泡28 d后EWQI处于稳定状态,膏体浸出液水质等级变成了2级,已满足Ⅲ类水质量要求。因此,通过制备污泥基充填膏体处置污泥不会对地下水带来环境风险。

表4 评价特征信息熵与熵权

表5 EWQI结果与水质等级划分

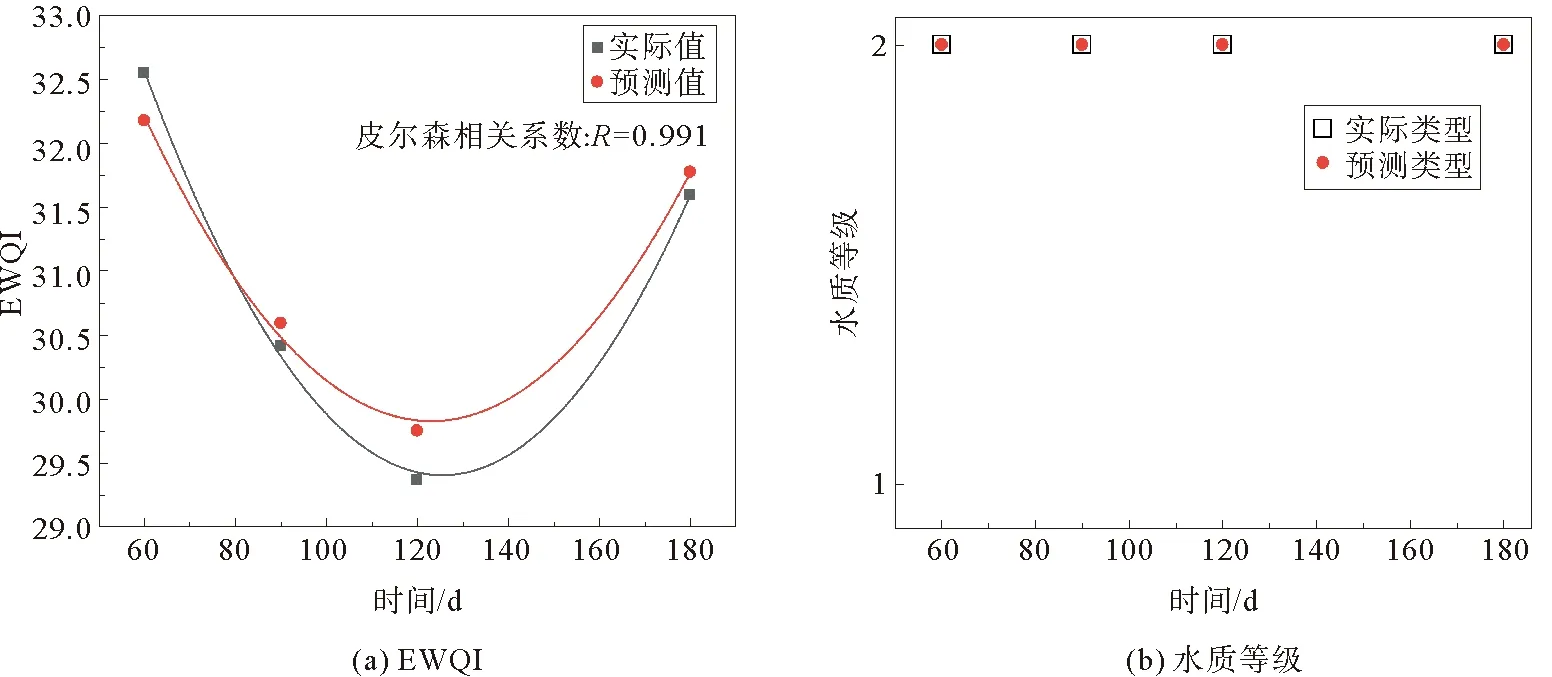

选取1、7、15、28 d浸出液数据作为训练集,60、90、120、180 d的浸出液数据为测试集,将pH与各项重金属质量浓度作为输入,将污泥基充填膏体不同浸出时间的EWQI结果作为输出时,通过交叉验证得到C=1 024,γ=0.000 98,此时预测结果与实际结果如图6(a)所示。该预测模型均方误差为0.103 5,相关系数R2=0.989 9,表明预测结果与实际结果高度相关,预测模型效果较优。两组数据皮尔森相关系数为0.991,表明两组数据在0.01水平上显著相关。根据预测EWQI值划分水质等级可得60~180 d浸出液水质等级皆为2级。将水质等级作为输出时,此时分类结果与实际结果如图6(b)所示,该水质等级结果与预测模型所得结果相同,表明分类模型与预测模型具有较高的统一性。

图6 预测模型与分类模型结果

4 结论

本研究提出一种新的污泥处理方法,将污泥作为骨料替代部分煤矸石,与水泥、粉煤灰制备污泥基充填膏体材料。通过污泥基充填膏体重金属浸出试验,结合浸出动力学分析了污泥基充填膏体重金属浸出机理,并针对污泥基充填膏体材料对水质的影响进行了评价,得到以下结论。

1) 结合浸出动力学分析重金属离子浸出规律,重金属离子质量浓度上升阶段,其质量浓度变化符合扩散作用控制的收缩核模型。

2) 污泥基充填膏体中部分重金属离子未参与化学反应,以游离的形式在范德华力与异电荷之间的吸引力作用下被水化产物包裹;浸水后,水分子与重金属离子结合形成水合金属离子,在浓度梯度推动力的作用下浸出。

3) 通过EWQI评价污泥基充填膏体浸出液水质等级为2级,水质较优,采用污泥基膏体充填不会带来环境风险;以SVM为核心建立的充填膏体浸出液水质评价模型具有较高的准确性,可以对现场评价作出快速响应。

本研究从环境风险的角度讨论了污泥基充填膏体在矿井充填应用的可行性,为污泥资源化利用提供了新的思路。