水性环氧树脂/丁苯胶乳复合改性乳化沥青微表处路用性能研究

2023-09-02朱晓斌

朱晓斌

(山西省交通新技术发展有限公司,山西太原 030012)

0 引言

我国沥青路面由“建养并举”逐渐过渡到现在的“以养为主”时期,微表处作为一种预养护方式得到了广泛应用[1-3]。微表处的工作原理是用具有一定级配的集料、填料(水泥、石灰、粉煤灰、石粉等)与乳化沥青和外加水,按一定配比拌和成具有流动性的稀浆混合料,再将其均匀摊铺在路面上,待其成型后便可开放交通[4]。微表处具有填补轻微车辙、提高路面平整度、提高路面抗滑性能等功能,但由于微表处用乳化沥青存在黏结力低、成型时间长、耐久性差等缺陷,一些微表处工程在使用1~3 年后各项性能迅速衰减,出现不同程度的松散掉粒以及抗滑能力下降等现象[5]。为此,研究者们将水性环氧树脂或各种聚合物掺入到乳化沥青中,并以此来制备新型微表处,以期提高微表处路用性能[6-10]。

基于此,为提高普通乳化沥青微表处的路用性能,该研究使用水性环氧树脂(WER)与丁苯胶乳(SBR)为改性剂制备WER/SBR 复合改性乳化沥青微表处混合料,通过稀浆混合料湿轮磨耗试验、稀浆混合料车辙变形试验与低温弯曲试验评价WER/SBR 微表处的耐磨耗性能、抗水损害性能、抗车辙变形性能与低温抗裂性。

1 试验部分

1.1 原材料

乳化沥青选用阳离子慢裂快凝型,固含量为62%;水性环氧乳液与水性固化剂均为实验室自制,其技术指标如表1 所示;SBR 胶乳为改性乳化沥青专用阳离子SBR 胶乳(PC-1468),固含量65%;细集料选用石灰岩,粗集料选用玄武岩,集料的技术指标见表2;水泥为普通硅酸盐水泥P·O 42.5。

表1 水性环氧树脂与固化剂的技术指标

表2 集料的技术指标

1.2 WER/SBR复合改性乳化沥青的制备

首先,以2∶1 的比例(质量比)将水性环氧乳液与固化剂混合均匀,制得水性环氧体系;再在烧杯中盛入一定量的乳化沥青,按比例(与乳化沥青质量比)将SBR 胶乳与水性环氧体系分别掺入到乳化沥青中,开启高速搅拌器,以1 200 r/min 的速率搅拌20 min,即可得到该研究使用的WER/SBR 复合改性乳化沥青。

1.3 WER/SBR微表处混合料配合比设计

1.3.1 级配

该研究中WER/SBE 微表处混合料试验级配采用MS-3 型中值级配,试验级配见表3。

表3 试验级配 单位:%

1.3.2 WER/SBR微表处混合料试验组成设计

根据微表处混合料拌和结果,确定WER/SBR 复合改性乳化沥青微表处混合料配合比,矿料∶WER/SBR复合改性乳化沥青∶外加水∶水泥=100∶11∶5∶1.5(质量比),其中,SBR 掺量分别为乳化沥青质量的3%、4%、5%,WER 掺量分别为乳化沥青质量的2.5%、5%、7.5%、10%。

1.4 试验方法

参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中稀浆混合料湿轮磨耗试验与稀浆混合料车辙变形试验,以1 d 湿轮磨耗值、6 d 湿轮磨耗值及宽度变形率评价WER/SBR 微表处耐磨耗性能、抗水损害性能及抗车辙变形性能,试件高度均为8 mm;利用沥青混合料弯曲试验评价微表处混合料低温性能,将WER/SBR 微表处混合料成型车辙板后,切割成尺寸为250 mm×40 mm×40 mm 的试件进行试验,试验温度-10 ℃,加载速率50 mm/min。

2 试验结果及分析

2.1 耐磨性能

微表处混合料浸水1 h 湿轮磨耗试验是模拟在最不利环境下,测定微表处混合料在单位时间内的掉粒量,以湿轮磨耗值表示。湿轮磨耗值越大,微表处混合料耐磨性能越差。WER/SBR 微表处混合料浸水1 h 湿轮磨耗试验结果如图1 所示。

图1 WER/SBR微表处浸水1 h湿轮磨耗试验结果

由图1 可知,在SBR 掺量为4%时,随着WER 掺量从2.5%增至10%的过程中,WER/SBR 微表处混合料湿轮磨耗值由268 g/m2降至165 g/m2,耐磨性能逐渐提升,究其原因,一方面是因为WER 在乳化沥青破乳后固化,形成具有一定强度的交联网状结构;另一方面是WER 增加了乳化沥青的黏附性,从而提高微表处耐磨性能。另外,当WER 掺量一定时,WER/SBR 微表处混合料湿轮磨耗值随着SBR 掺量的增加呈现先减小后增加的趋势,耐磨性能先提升后降低,这是因为适量的SBR 也会为WER 形成的网状结构提供强度,并且增加乳化沥青的黏结力,但过多的SBR 掺量会使微表处混合料变软,表面集料会出现松散状态,在外界条件磨损作用下极易剥离。

2.2 抗车辙变形性能

通过微表处车辙变形试验可以测出微表处混合料在车轮荷载碾压后的宽度变形率,以此评价其抗车辙变形性能。图2 为WER/SBR 复合改性乳化沥青微表处混合料车辙变形试验结果。

图2 WER/SBR微表处车辙变形试验结果

从图2 可以看出,随着WER 掺量的增加,WER/SBR 微表处混合料宽度变形率逐渐降低,抗车辙变形性能逐渐提高,这是因为WER 为热固性树脂,在乳化沥青破乳后固化,形成环氧沥青,而环氧树脂刚度较大,可以有效抵抗行车荷载引起的变形。在水性环氧掺量一定时,微表处混合料宽度变形率随着SBR 掺量的增加而减小,抗车辙变形性能逐渐降低,这是因为SBR 以内掺的形式加入到乳化沥青中,变相降低了沥青含量,导致微表处混合料强度下降;另外,SBR 会使微表处混合料变软,降低了其抵抗外界荷载的能力。

2.3 低温性能

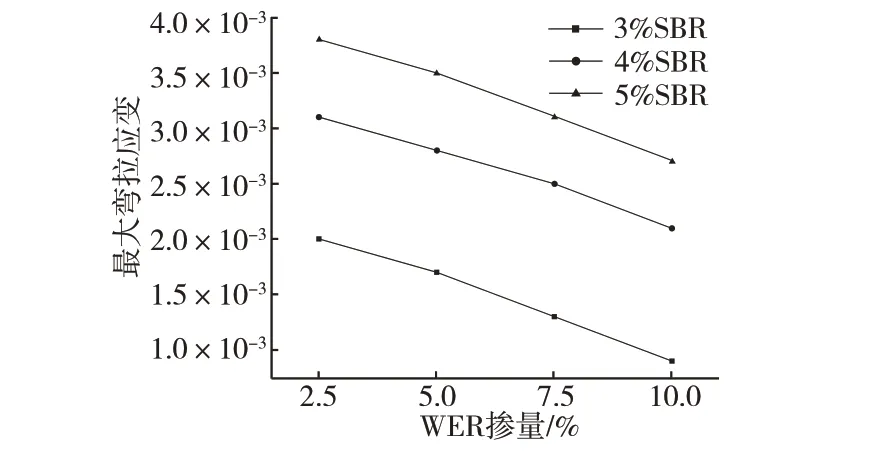

目前国内外尚无评价微表处混合料低温性能的方法,该研究参考热拌沥青混合料弯曲试验,通过微表处混合料低温弯曲试验后的最大弯拉应变评价其低温性能[11]。WER/SBR 复合改性乳化沥青微表处混合料弯曲试验结果如图3 所示。

图3 WER/SBR微表处低温弯曲试验结果

最大弯拉应变为沥青混合料受到荷载作用下,直至沿截面高度方向破坏的单位变形量,可以表示微表处混合料在低温环境下抵抗变形的能力,最大弯拉应变值越大,微表处混合料低温性能越好[12]。从低温弯曲试验可以看出,随着WER 掺量的增加,WER/SBR 微表处混合料最大弯拉应变逐渐降低,低温性能逐渐变差。在SBR 掺量为3%,WER 掺量为10%时,微表处最大弯拉应变仅为9×10-4,产生这一现象的原因是WER为热固性树脂,固化后刚度较大、柔韧性较差,导致微表处混合料变脆,在低温环境下极易发生断裂。从图3还可以看出,在WER 掺量一定时,微表处混合料最大弯拉应变与SBR 掺量呈正比关系,这说明SBR 的掺入赋予了水性环氧乳化沥青柔韧性,提高了微表处混合料的低温性能。

2.4 抗水损害性能

利用微表处混合料浸水6 d 湿轮磨耗试验评价微表处混合料的抗水损害性能,其原理与浸水1 h 湿轮磨耗试验相同。湿轮磨耗值越大,微表处混合料耐磨性能越差,其抗水损害性能就越差。WER/SBR 复合改性乳化沥青微表处混合料浸水6 d 湿轮磨耗试验结果如图4 所示。

图4 WER/SBR微表处浸水6 d湿轮磨耗试验结果

从图4 可以看出,WER/SBR 微表处浸水6 d 湿轮磨耗试验结果与浸水1 h 湿轮磨耗试验结果相近,随着WER 掺量的增加,WER/SBR 微表处混合料湿轮磨耗值逐渐降低,在SBR 掺量为4%时,随着WER 掺量从2.5%增至10%的过程中,WER/SBR 微表处混合料湿轮磨耗值由447 g/m2降至264 g/m2,抗水损害逐渐提升,这是因为WER 固化后提高了微表处混合料的交联密度,从而有效抵抗水作用下集料之间的剥离[13]。当水性环氧掺量一定时,WER/SBR 微表处混合料湿轮磨耗值随着SBR 掺量的增加呈现先减小后增加的趋势,抗水损害性能先提升后降低,在SBR 掺量为4%时,WER/SBR 微表处抗水损害性能最佳,这一结果与浸水1 h 湿轮磨耗试验结果吻合,均表明了过多的SBR 掺量会使微表处混合料变软,对其路用性能产生不利影响。

3 结论

a)以MS-3 为试验级配,制备了WER/SBR 微表处混合料,通过拌和试验确定了WER/SBR 微表处混合料最佳配合比,矿料∶WER/SBR 复合改性乳化沥青∶外加水∶水泥=100∶11∶5∶1.5(质量比)。

b)随着WER 掺量的增加,WER/SBR 复合改性乳化沥青微表处混合料耐磨性能、抗水损害性能、与抗车辙变形性能逐渐提升,低温抗裂性能逐渐下降。

c)随着SBR 掺量的增加,WER/SBR 复合改性乳化沥青微表处混合料低温抗裂性能逐渐提升,抗车辙变形性能逐渐下降;耐磨性能与抗水损害性能先提升后下降,在SBR 掺量为4%时出现峰值。