石粉对机制砂水泥砂浆材料流变性能的影响研究

2023-09-02赵德新符策源关晗李立辉

赵德新,符策源,关晗,李立辉

(1.广西旺港高速公路有限公司,广西南宁 530029;2.海南省交通工程建设局,海南海口 570208;3.交通运输部公路科学研究所,北京 100088)

0 引言

近年来,我国河砂用量逐年上升,天然砂资源面临枯竭,采用机制砂替代河砂是一个明智的选择[1]。机制砂是岩石破碎后,粒径小于4.75 mm 颗粒,但机制砂中含有一定量的石粉,石粉常被用于机制砂砂浆中,可与水泥砂浆形成密实网状结构,增强机制砂砂浆的黏结特性。石粉掺入后,完善了集料的级配,起到润滑填充的作用,石粉也增加了拌合物的总体比表面积,提高了混凝土的黏聚性和保水性,在抗冻融、抗侵蚀、抗渗透等性能方面显著提升。

国内外研究学者的研究大多集中于石粉含量对机制砂混凝土的耐久性能和力学特性的影响[2-5]。梁金科[6]研究了玄武岩石粉作混凝土掺合料,不同掺量对混凝土工作性、力学性能和氯离子的影响。结果表明:玄武岩石粉适量替代水泥拌制的混凝土,具有较好的和易性。余成行等[7]对高品质机制砂混凝土流变性能的敏感性进行分析,发现特定组分细粉颗粒的增加,降低高品质机制砂混凝土的流变性能敏感性。王军伟等[8]研究了机制砂物理特性对水泥砂浆的流变性能的影响,发现相硅质机制砂对水泥胶砂流动度的影响大。任强等[9]发现机制砂的颗粒粒型、堆积密度和比表面积是影响机制砂砂浆流变特性的主要因素。

针对石粉对机制砂砂浆的流变性能影响研究相对较少[10-13],本文采用在花岗岩机制砂中混入石粉,研究石粉对机制砂水泥砂浆流变性能的影响,选择了静态与动态分析有机结合的流变试验方法,反映水泥机制砂浆体内部的流动和变形特性,研究石粉对水泥砂浆的流变性能影响并阐述其内部相互作用机理规律。

1 原材料与试验

1.1 原材料

采用南宁华润水泥有限公司产P·O 42.5 普通硅酸盐水泥;花岗岩机制砂和石粉均采用广西北海白沙镇砂石场;水采用北海市自来水。

1.2 试验方法

为探究石粉掺量对机制砂砂浆试件流变性能的影响,通过剪切速率与剪切应力、时间与偏角、时间与黏度的关系曲线表征流变参数。屈服应力控制测试试验时间120 s,选用不同的加载速率依次对砂浆试件进行剪切。蠕变恢复试验在试验前60 s 对砂浆试件采用恒定的50 Pa 应力加载,后60 s 卸载应力,记录撤力后砂浆试件剪切变形偏角差的数值。动力黏度采用恒定的剪切速率20 s-1,对试件剪切120 s。触变性采用前60 s内剪切速率从0 逐渐加载到200 s-1,后60 s 剪切速率再由200 s-1逐渐减小为0。

2 结果与分析

2.1 屈服应力

图1 为不同石粉掺量下的机制砂砂浆剪切速率与剪切应力的关系曲线,剪切速率均随着剪切应力的增加而逐步加快。试验过程中的剪切应力变化趋势主要包括3 个阶段:缓慢线性上升阶段、极速上升阶段和平衡阶段。当剪切速率呈现出高速上升的态势时,此时的水泥砂浆内部基本结构已被打破,对应的剪切应力已达到最大值,将剪切应力保持稳定的初始点称为屈服点,对应的应力即为屈服应力。

图1 机制砂砂浆剪切速率与剪切应力的关系

由图1 知,当机制砂水泥砂浆中石粉含量由0%增加到20%时,其对应的屈服应力数值从398.3 Pa 增长至1 145.3 Pa。即随着石粉含量的增加,机制砂水泥砂浆的屈服应力不断增大。石粉含量小于10%,机制砂水泥砂浆的屈服应力变化较小,但当石粉含量大于10%时,其屈服应力值迅速增大,石粉从0%增至10%,屈服应力值增加186.5 Pa,而石粉由10%增至20%,屈服应力值几乎增加一倍(增加了560.5 Pa)。其原因是石粉颗粒具有填充作用,在石粉的作用下水泥的堆积空隙率变小,释放出部分自由水使浆体流动性变高,起到了降黏润滑的作用。当水泥砂浆中石粉含量超过一定范围,改变了水泥净浆黏度,同时增加了砂浆颗粒之间的滑移阻力,石粉均匀散布在水泥浆中,一部分与水泥砂浆颗粒相互裹附并黏结,另一部分填充了砂浆中细小的孔隙,进一步提高了水泥砂浆的屈服应力。

2.2 蠕变恢复

蠕变恢复是静态流变性能中的重要性能,通过偏角与时间的关联曲线来表示蠕变恢复特性。图2 是不同石粉掺量下水泥砂浆蠕变运动中偏角与时间的关系。

图2 偏角与时间关系曲线

由图2 可知,前60 s 保持恒定剪切应力的加载条件下,机制砂水泥砂浆的偏角逐渐变大,第60 s 时达到最大蠕变偏角,从60 s 之后开始卸载应力,在外力卸载的一瞬间,砂浆试件开始出现瞬时恢复的现象,随后保持恒定直至试验结束。其原因是,水泥砂浆与水泥净浆的黏性特征不同,水泥砂浆更多地体现出塑性体,被剪切破坏后无法完全恢复至原水平状态。在剪切试验过程中会发生瞬时的回弹现象,这是由于砂浆试件在承受各向同性压力时,形态不变,密度稍增,弹性变大,另一方面本身残留部分弹性特征。

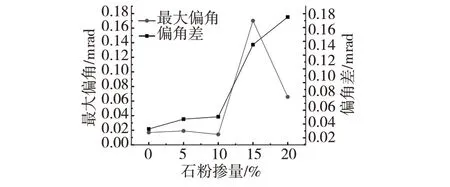

图3 为机制砂水泥砂浆在掺入不同量石粉后的偏角差与最大偏角的关系曲线。

图3 最大偏角和偏角差与石粉掺量的关系

由图3 可知,机制砂水泥砂浆中石粉含量并不能决定浆体蠕变恢复的最大偏角。在石粉掺量较低时,最大偏角随之变小,在15%的石粉掺量时,最大偏角出现峰值,而后随即下降。机制砂砂浆的偏角差在石粉掺量较小时同属于一个数量级,但是当石粉掺量在15%时,机制砂砂浆的偏角差是未掺入石粉的5.7 倍。其原因在于石粉增强了机制砂砂浆的变形恢复能力。石粉的掺入可以填充机制砂水泥砂浆的内部空间,使砂浆的总体密度增大,在受到各向同性的剪切应力影响时,砂浆材料形态恒定不变,内部密度稍增,弹性随之变大。

2.3 动力黏度

水泥砂浆受到的外力大于屈服应力时会被破坏,产生变形,动力黏度可以表征此阶段的流变特性,即为剪切应力与剪切速率的比值。当外力大于屈服应力后,水泥砂浆内部结构会被打破,出现剪切变稀的现象,此时出现的黏度数值偏小导致数据的不准确。为了避免机制砂砂浆在流变仪以较快的剪切速率下做不规则运动,采用低速的剪切模式,得到剪切时间与动力黏度的关系曲线(图4),机制砂砂浆的黏度随着剪切时间的延长而降低,且动力黏度降低的幅度逐步趋于缓和。

图4 动力黏度与剪切时间的关系

从图4 可知,前20 s 内浆体的黏度快速下降,而后保持相对平稳的状态,随着石粉掺量的增加,浆体的初始和终止动力黏度均变大,石粉掺量20%时的终止动力黏度均远大于其他对照组。分析原因认为,砂浆体系属于剪切变稀流体,浆体改变初始状态由难到易,石粉中含有活性SiO2、Al2O3等,与Ca(OH)2发生反应,导致Ca(OH)2减少。而结晶Ca(OH)2的层间结构依靠氧原子间氢键结合,Ca(OH)2数量减少,氢键结合力变弱,增强了浆体内部颗粒的黏结力,更易形成絮凝网状结构,增大了浆体的动力黏度。另一方面,石粉粒径小,填补机制砂浆体中的孔隙,增大了砂浆内部中颗粒与颗粒间接触面,导致了摩擦增大,抵抗剪切应力所产生的阻力即动力黏度也大。同时,动力黏度受到浆体中水泥分子之间的相互引力的作用,掺入石粉减少了水泥分子之间的距离,使浆体中的水泥颗粒更加紧密,增强了水泥分子之间的作用力。

2.4 触变性

当浆体受到剪切作用时,表观黏度降低,内部结构会因剪切速率的增加而疏松,而当终止剪切时,内部结构恢复致密,黏度出现复原,即一触就变的特性称为触变性。主要表征水泥砂浆遭到破坏后,在一定的时间内的自我恢复能力。

图5 为不同石粉掺量下浆体触变性变化规律,剪切速率与剪切应力所围面积是触变环面积的大小,表征浆体触变性,反映浆体流动时破坏絮凝结构和网状结构所需能力的大小[14]和水泥砂浆在受到破坏后的自我恢复能力,其面积越大,说明恢复能力越差,面积越小恢复能力越强。

图5 不同石粉掺量下浆体触变性变化

随着石粉掺量的增加,上行曲线与下行曲线之间的间距逐渐变小,即触变环面积随着掺入石粉含量的增加而逐渐变小。掺入机制砂砂浆触变环面积与掺入机制砂砂浆体触变环面积的差值除以未掺入机制砂砂浆的值为增量恢复率。

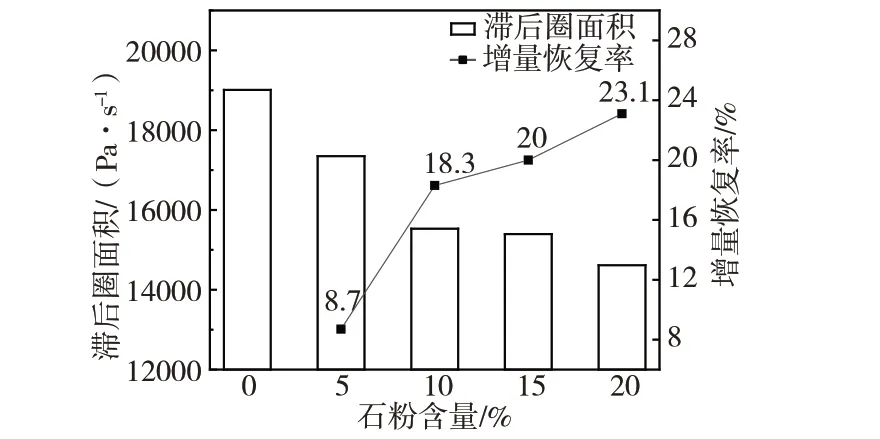

图6 是滞后圈面积和增量恢复率与石粉掺量的关系曲线。

图6 滞后圈面积和增量恢复率与石粉掺量的关系

当石粉掺量较小时,机制砂的触变性增量恢复率的变化率较大,分别为8.7%和9.6%。但当石粉含量增加到15%、20%时,增量恢复率的变化率开始减小。分析原因认为,石粉对浆体触变性的机理体现在两个方面:其一,在水泥砂浆内部结构遭到破坏后,石粉起到了黏结和填充的作用,在范德华力和静电作用下的颗粒间距减小[15],结构更紧凑。其二,石粉具有较大的比表面积,为水泥浆体形成网状结构提供更多的接触点,构成复杂稳固的絮凝和网状结构。因此触变性越强,浆体被破坏时所需的能量更多,材料的恢复能力越强。但石粉掺量过多后,内部结构已经处于一种充盈的状态,未能体现出明显的恢复效果。

3 结论

a)机制砂砂浆试件在加载的过程中随着剪切速率的提高,剪切应力呈现出缓慢线性上升阶段、极速上升阶段、平衡阶段。机制砂砂浆的屈服应力随着石粉掺量的增加而变大。

b)石粉掺量对蠕变恢复有明显的影响,石粉掺量越高,偏角差越大。当石粉掺量为15%时,水泥砂浆的偏角差是未掺入石粉的5.7 倍。

c)随着剪切速率逐渐增加,机制砂砂浆的动力黏度逐步变小,并产生了剪切变稀流变特征。在石粉掺量不断增大的情况下,初始和终止动力黏度均变大。

d)触变性利用触变环的面积表征遭到破坏后的自我恢复能力,掺入石粉的砂浆试件的触变环面积明显小于未掺入,同时随着石粉掺量含量的增加,触变环的面积变小,自我恢复能力变强。