基于机器视觉技术的玻璃瓶缺陷检测研究进展

2023-09-01刘晓东

刘晓东

(四川宝晶玻璃有限责任公司,四川 泸州 646015)

1 前言

玻璃瓶容器已被广泛应用于食品、化工、医疗等其他各个行业。在制造玻璃瓶容器时,必须严格控制其完整性,任何微小的缺陷都是不被接受的,这就为玻璃瓶容器的缺陷检测提出了更高的要求。然而,目前采用的感官评测、简单设备检测等传统玻璃瓶缺陷检测方式还较为落后,易受到检测人员责任意识、疲劳程度、检测水平等因素的影响,且存在较多漏检、误检情况[1-2]。因此,传统的缺陷检测方式已不能适应针对玻璃瓶容器敏捷、精准、客观、大批量的检测需求。

机器视觉技术起源于20 世纪50 年代,其作为一种先进技术已广泛应用于农业、工业等多个细分领域。机器视觉技术是一门建立在计算机视觉理论基础上,研究如何让机器看见与理解目标场景并作出敏捷决策,包含数学、光学、人工智能、图像处理与识别、计算机科学等多个领域的交叉学科,其应用计算机、人工智能、模式识别、数字图像处理与集成电路等技术,通过对人类视觉的模拟代替人眼识别与人脑分析,使用计算机、摄像机感知自然环境,并在计算机上对得到的图像数据进行分析,完成检测工作[3-5]。随着机器视觉技术的不断发展,该技术的研究及应用也拓展到了传统玻璃瓶容器缺陷检测领域,它可通过自动化的方式,实时自动识别玻璃瓶容器的缺陷,从而大幅提高检测效率。

本文就机器视觉技术在玻璃瓶缺陷检测方面的研究现状进行梳理,介绍了最新的研究进展,并展望了机器视觉技术在玻璃瓶缺陷检测方面的研究趋势及发展方向,旨在为助推我国玻璃瓶制造产业升级提供参考。

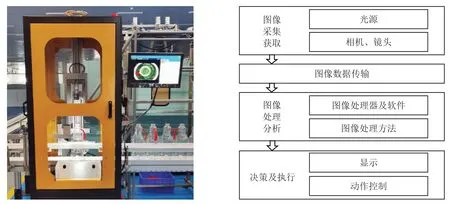

四川宝晶玻璃有限责任公司玻璃瓶产品覆盖国窖1573 系列、泸州老窖百年系列、泸州老窖特曲系列、泸州老窖头曲系列、泸州老窖定制酒系列、泸州老窖养生酒系列、泸州老窖三人炫酒系列、茅台系列、黄鹤楼系列、习酒系列、湘窖系列、剑南春系列、其他系列等。图1 展示了玻璃瓶缺陷检测系统及结构图。

图1 玻璃瓶缺陷检测系统及结构图

2 机器视觉技术在玻璃瓶缺陷检测领域的研究进展

2.1 国外研究现状

国外较早开展了玻璃瓶缺陷自动化检测方式方法的研究,且早在20 世纪90 年代,美国、英国、德国等国家便开始研究将机器视觉技术应用于玻璃瓶缺陷检测环节。1996 年,Raafat 等[6]基于机器视觉技术提出了一种集成的玻璃缺陷检测系统,不仅能够在玻璃生产和处理过程中对可能出现的裂纹、划痕、气泡等缺陷进行检测,而且能够对不同缺陷进行分类。进入21 世纪,利用机器视觉技术对玻璃瓶缺陷检测的研究也逐渐增多,Liu[7]提出了一种基于机器视觉理论的空玻璃瓶缺陷检测方式,该检测方式通过形态学、小波变换方法于玻璃瓶图像中提取出瓶体、瓶口特征,以模糊支持向量机神经网络作为特征提取分类器,实验结果表明该空玻璃瓶检测方法检测准确率高达97%。Qian 等[8]基于连续小波变换结合先验知识,设计了一种玻璃瓶口缺陷检测方法,该方法首先通过日本电子计算机相机获得完美的玻璃瓶口图像,并基于灰度直方图单一阈值法获取玻璃瓶口的二值图像,同时采用移动平均滤波器对原始玻璃瓶口图像直方图进行平滑处理,然后进行连续小波变换,精准确定分割阈值,通过质心位置坐标、连通区域数、环形区域面积、内环直径四个参数设计针对玻璃瓶口的检测规则,实验证明该检测方法能够实现玻璃瓶口缺陷的精准识别与检测。Cui 等[9]通过搭建透射式照明系统,提出了基于机器视觉的工业生产线玻璃瓶盖间隙宽度检测方法,采用自动瓶盖区域搜索法进行边缘检测,通过图像像素物理尺寸标定,精确提取上下边缘线位置并计算真实的瓶盖间隙宽度,实验结果表明该检测方法能够实现玻璃瓶盖密封间隙宽度的高精度检测,检测精度为0.01mm,能够明显指导玻璃瓶盖间隙宽度缺陷的识别与处理,同时满足玻璃瓶盖检测生产线要求。Zhou 等[10]考虑到玻璃瓶瓶口定位是基于机器视觉技术开展玻璃瓶口缺陷检测的关键环节,而在连续噪声环境下又较难检测出玻璃瓶瓶口的真实圆心,因此基于模型拟合、最小二乘法提出了一种新的圆检测方法来提高检测精度,实验结果表明,提出的检测方法具有较强的抗干扰能力,能够明显提升针对玻璃瓶口缺陷的检测精度。

2.2 国内研究现状

相对美国、英国、德国等西方国家,机器视觉技术在我国起步相对较晚,我国在21 世纪初期才开始研究机器视觉技术在玻璃瓶缺陷检测方面的应用。

目前,在我国玻璃瓶缺陷检测产业发展过程中,不同学者提出的基于机器视觉技术的玻璃瓶缺陷检测方法均有所不同,这也大大加快了国内玻璃瓶缺陷检测产业的发展速度。孙亮东等[11]通过机器视觉技术与虚拟技术的结合,开发了一套智能玻璃瓶缺陷检测系统,该系统可利用几何圆特征确定圆心的位置,利用Sobel 算子、图像量化函数、圆度拟合函数进行玻璃瓶瓶身缺陷的边缘检测、瓶身及瓶口的缺陷分析,并结合单元控制系统、工业相机筛选破损玻璃瓶,实现了玻璃瓶缺陷种类的定性分析、瓶口及瓶身缺陷大小的定量检测,在线检测精度、效率远高于人工。谢泽祺等[12]基于对玻璃瓶瓶口缺陷图像的预处理,利用Canny 算子进行缺陷边缘的提取,并结合卷积神经网络模型,构建了一种基于ResNet 卷积神经网络的玻璃瓶缺陷检测方法,能够达到玻璃瓶瓶口缺陷检测与分类的目的,且通过对比其他缺陷检测模型的实验验证,应用该模型能够相对较好地实现玻璃瓶小缺口、裂纹、断口、磨损等缺陷的精准检测。张师嘉[13]基于计算机视觉设备工作原理,搭建了包含工业相机检测角度选择、方位设计、分辨率选择等功能的玻璃瓶缺陷图像采集系统,同时建立了包含气泡、黑点、裂纹、模缝及冷斑五种玻璃瓶缺陷类别的数据集,并将形变卷积模块、FPN 结构融入Faster R-CNN 模型,应用该模型,能够较好地提升不同形态玻璃瓶的小目标缺陷检测精度。陈雨杨[14]开展了玻璃瓶瓶底模号与瓶口缺陷的图像集预处理工作,搭建了卷积网络,将通过相机获取的玻璃瓶图像数据输入至已训练好的模号、缺陷分类卷积网络模型,并将模型分类结果于数据库中进行存储,使用Python 提供的Tkinter 库、Matplotlib 库完成界面设计、统计图绘制工作,以实现检测图像、检测结果数据的实时可视化展示,同时开发微信小程序,便于移动端查看玻璃瓶缺陷检测情况。杨丹[15]通过机器视觉技术设计了一种针对玻璃瓶瓶口定位与缺陷检测的在线检测系统,该检测系统包含图像的预处理与分割、瓶口缺陷定位与检测等功能,且以青岛啤酒空玻璃瓶为检测实验对象,实验结果表明该玻璃瓶缺陷检测系统的检测性能较高,能够满足玻璃瓶生产线的包装检测要求。

3 总结与展望

目前,在国外、国内玻璃瓶缺陷检测产业中应用机器视觉技术的情况已逐渐增多,对实现玻璃瓶缺陷检测产业的智能化、自动化具有显著意义,然而受诸多因素的影响,于玻璃瓶缺陷检测环节应用机器视觉技术的研究仍存在一定不足,总结如下。

3.1 环境光线的影响较大

利用机器视觉技术在玻璃瓶图像采集过程中,图像采集环境的光线不足会增加相机对焦难度,视觉采集系统难以识别并收集到准确的图像信息,使得玻璃瓶瓶身、瓶口等的二维图像特征较难提取且相对模糊,制约玻璃瓶瓶身、瓶口等的定位准确度,容易产生缺陷误检情况。

针对此不足,可以搭建能够灵活应对环境光线变化的更为稳定的机器视觉系统,并在此基础上利用双目视觉和多目视觉对玻璃瓶缺陷图像信息进行补偿,进而提高缺陷识别与检测的精准度。

3.2 图像信息获取的限制较大

采用机器视觉技术进行玻璃瓶缺陷检测时,常常获取的是二维RGB 图像,多维玻璃瓶缺陷图像数据集信息收集不足,难以准确获取玻璃瓶缺陷参数,导致较难达到理想的检测效果。

针对此不足,可以多角度采集同一玻璃瓶的二维图像,并对多幅图像进行关联性、差异性的综合分析,同时可利用Structure From Motion 等算法建立玻璃瓶缺陷的三维图像,以增加玻璃瓶缺陷图像信息的收集维度,进一步提升玻璃瓶缺陷识别、检测准确性。

3.3 检测算法的实时性较低

基于机器视觉的玻璃瓶缺陷检测需利用深度学习网络针对海量缺陷图像信息进行训练、参数调整及优化迭代,而R-CNN 等常用双阶段目标检测算法的检测实时性相对较低,检测速度相对较慢,且对硬件算力的要求较高。针对此不足,可应用YOLO 等单阶段检测算法替代现有算法,增强玻璃瓶缺陷检测算法的检测实时性,提高检测效率,达到当前玻璃瓶缺陷检测领域的高敏捷性检测要求。