转速拓展下喷油策略对柴油机低负荷预混燃烧的影响

2023-08-31鹿盈盈刘一泽

范 超, 鹿盈盈, 刘一泽

(1. 南京工业大学 机械与动力工程学院, 南京 211816;2. 天津大学 内燃机燃烧学国家重点实验室, 天津 300072)

随着柴油机尾气排放标准日趋严格,降低NOx、颗粒污染物(PM)、CO以及碳氢化合物(HC)等废气排放,改善其燃烧过程,成为传统柴油机的研究方向.近年来,针对柴油机的燃烧相关研究[1]提出了均质充量压燃、预混充量压燃(PCCI)、活性充量压燃等低温燃烧模式,其本质都是通过对缸内油气混合以及燃烧等理化过程的控制来实现高热效率和低排放的目标.

PCCI燃烧模式采用废气再循环(EGR)、多次喷油策略以及推迟喷油定时与高压共轨燃油喷射等技术,在柴油机低负荷实际运用中取得良好的效果.Lu等[2]研究了喷油模式和喷油定时对重型柴油机低、中负荷PCCI燃烧和排放的影响,发现相比单次喷油,多次喷油工况下,缸内油气混合时间增加、混合程度提高,碳烟、CO和未燃碳氢化合物(UHC)排放显著减少.梅德清等[3]对柴油机多次喷油策略进行数值模拟发现,随着喷油定时推迟,缸内压力逐渐降低,主放热峰值下降且不断远离上止点,预混燃烧比例增加,缸内低温PCCI燃烧模式更加明显.Jain等[4]为研究不同喷油策略和EGR对PCCI燃烧的影响,在不同的主喷油启动条件下进行发动机试验,结果表明,中等程度的预喷策略更加适合PCCI燃烧模式,提前预喷定时能够降低NOx和碳烟的排放量.为进一步研究多次喷油策略对PCCI燃烧模式的增益效果,Doll等[5]利用纹影技术提取燃油喷雾轮廓和射流参数,揭示多次喷射策略中参数的变化对局部混合场和点火动力学的多维影响.Li等[6]在一台船用发动机上进行5种不同比例的缸内直喷燃气试验(8%、10%、15%、20%、25%),结果表明,缸内最大爆发压力与放热率低于单次喷射策略, 采用不同比例的喷油策略能有效减少UHC与NOx排放.D’Ambrosio等[7]研究了柴油机在高EGR条件下采用单次喷油策略、预喷和后喷组合策略、两次预喷策略对燃烧的影响,发现喷射策略对缸内燃油预混程度影响较大,经多次喷油策略后,CO、碳烟、NOx等有害物质排放量均得到显著降低,燃烧噪声也显著降低.根据文献[8]中对一台重型柴油机的预喷油研究,先导预喷降低了主燃烧的点火延迟、缸压升高速率和燃烧噪声,NOx排放量随着主喷射的延迟而降低,但碳烟排放量由于燃烧扩散阶段的增加而增加.王军等[9]将多次喷射策略与柴油机各典型工况进行匹配试验,发现柴油机低转速小负荷时采用较大的主、预喷间隔和较小的预喷油量可以改善NOx和碳烟排放量的折衷关系[9].

上述内燃机研究大多局限于对某一定转速中的工况进行喷油策略的优化,没有对转速改变后喷油规律变化对缸内燃烧的影响进行探讨,而实际的柴油机运行工况复杂多变.为探究转速拓展下多次喷油策略对低负荷PCCI燃烧的影响,采用试验与数值模拟相结合的方法,研究重型柴油机低负荷转速拓展下优化的多次喷射策略对热效率和排放的影响,为发动机转速拓展优化提供理论依据.

1 试验装置

试验在改装的潍柴WP10H型6缸直列重型柴油机上进行.为满足单缸试验方案的需要,将第6缸改装为试验缸,配备单独的电控高压共轨供油系统、模拟增压进气系统以及EGR系统,用于实时精确控制燃料和缸内气体的状态.发动机具体参数如表1所示.

表1 试验发动机参数Tab.1 Engine specifications

2 CONVERGE软件模型与标定

2.1 数学模型的构建

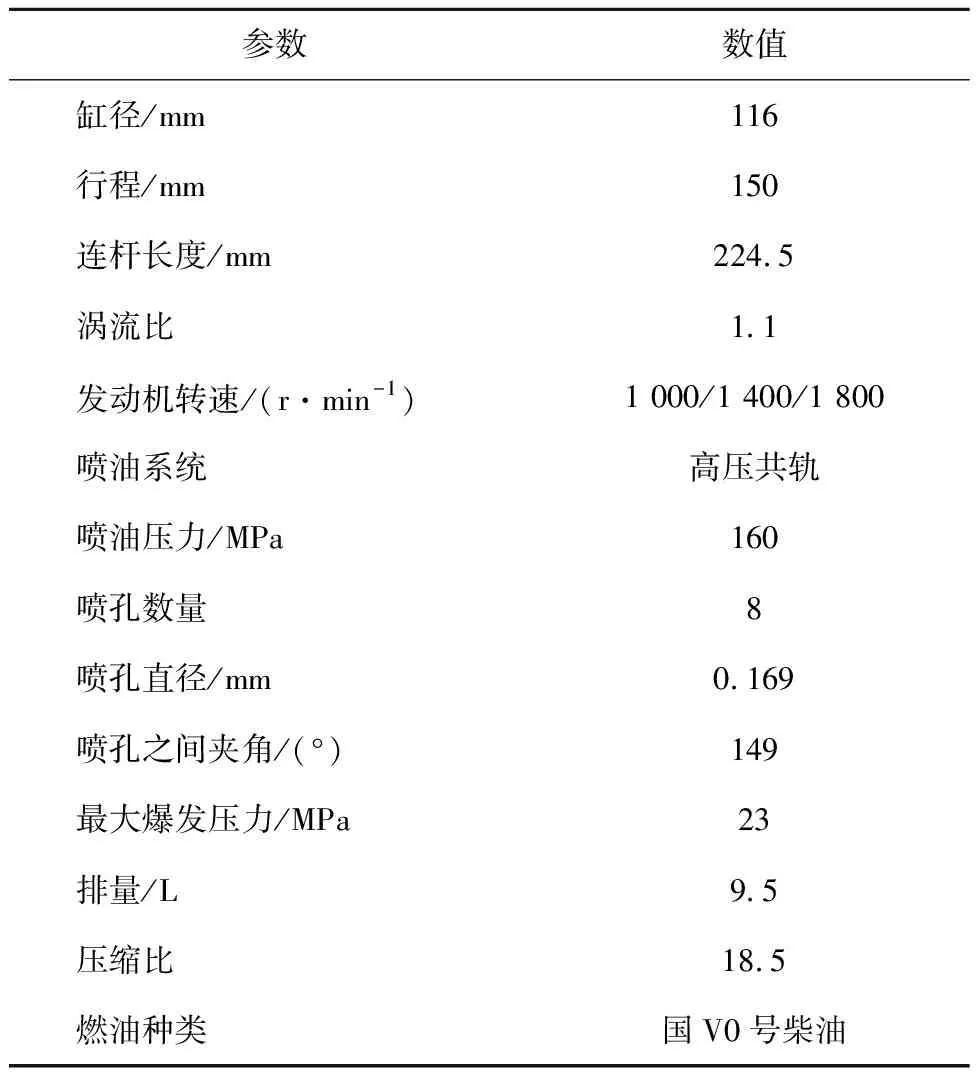

由于本文主要研究柴油机缸内燃烧与排放,所以利用8孔喷油器和燃烧室的对称性建立柴油机燃烧室1/8缸内数学模型,如图1所示.将三维立体印刷(STL)格式文件导入CONVERGE软件,利用软件自带的正交网格划分方法,设置缸内整体网格为 2 mm,启用局部网格加密功能,将缸盖、缸套、活塞顶部网格加密至1 mm,喷雾锥区域网格加密至 0.5 mm;启用自适应网格加密(AMR)功能,自动捕捉缸内速度、温度与排放浓度场,将其网格加密至 0.5 mm.不同的网格大小能够适应不同梯度的改变,可以在确保模拟计算精确性的同时,提高计算机求解速度.

图1 柴油机燃烧室1/8缸内模型、网格模型及优化原理Fig.1 1/8 cylinder model, grid model, and optimization principle of diesel engine combustion chamber

2.2 物理模型选择

CONVERGE软件具有丰富的物理模型,根据发动机不同的工况条件选择恰当的物理模型,可使模拟工况最大程度地接近实际工况,减小误差.

本文仿真采用喷雾模型中的KH-RT[10]一次破碎与二次破碎模型、O’Rourke[11]雾滴碰撞模型和NTC (No Time Counter)[12]聚合模型、Wall film[13]撞壁模型以及Frossling[14]油气蒸发模型,利用燃烧机理文件耦合SAGE[15]燃烧模型、Extended Zeldovich NOx[16]、Hiroyasu[17]碳烟排放模型、RNGk-ε[18]湍流模型以及Boundary Heat Flux[19]壁面传热模型,数值仿真燃油化学组分物理性质与燃烧化学反应用正庚烷.

2.3 喷油策略与初始和边界条件的设定

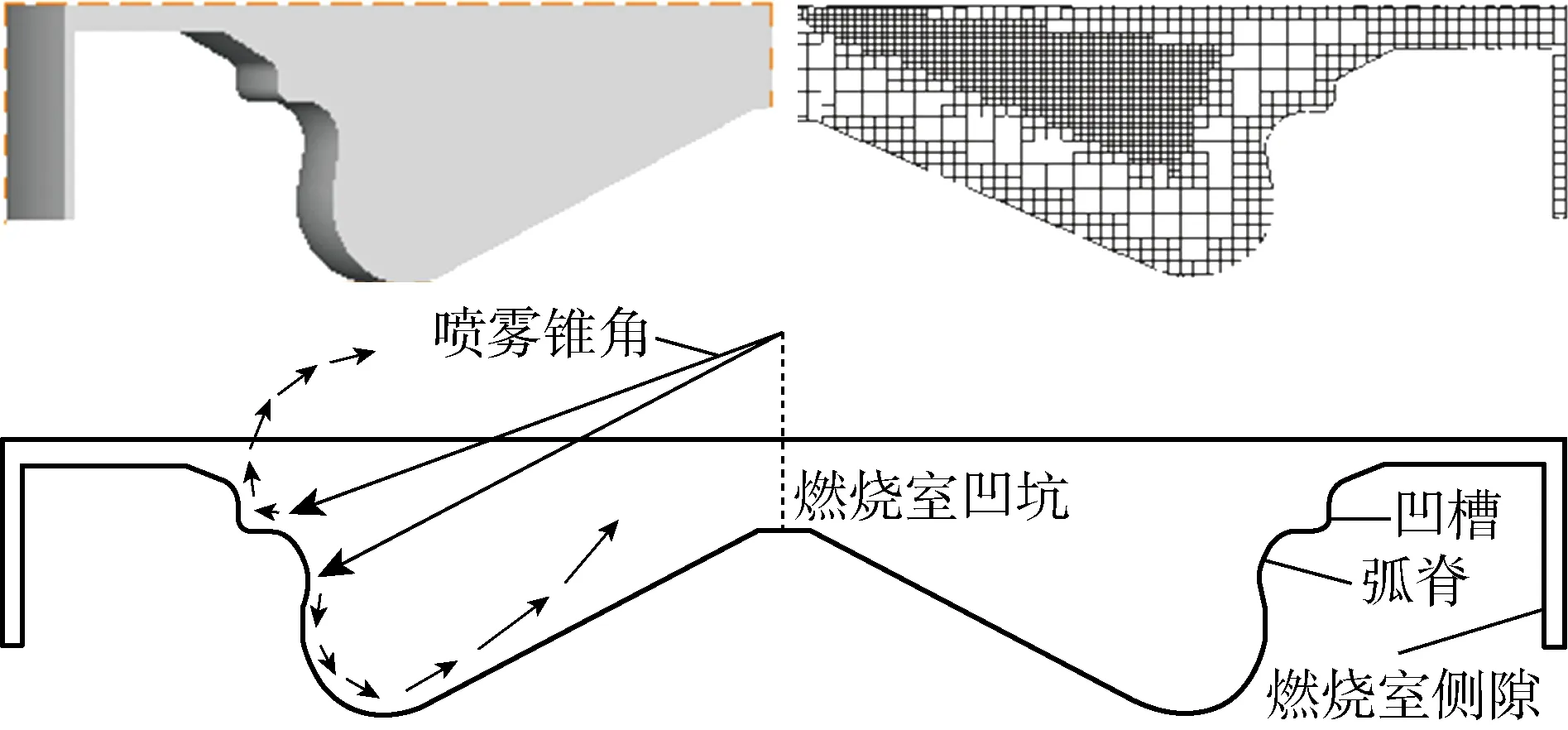

多次喷油策略是一项改善柴油机性能的技术,采用预喷、主喷的喷油模式.图2为喷油策略示意图,其由多次预喷和主喷组成.图中:P1SOI、P2SOI、MSOI分别表示预喷1、预喷2与主喷油定时,定义上止点处为0° CA (CA为曲轴转角,用φCA表示,1° CA表示曲轴转动360° 中的1°);D1、D2、D为对应持续期.

图2 喷油策略示意Fig.2 Fuel injection strategy

进行计算之前对发动机的边界和初始条件进行设定,使得构建的仿真模型更加接近发动机的实际工况.针对 1 000 r/min 与 1 400 r/min 两组模拟工况,根据试验参数设置缸内初始温度为300 K、初始压力为0.196 MPa,活塞顶部壁面温度为530 K,缸盖温度为520 K,缸套壁面温度为450 K,喷油量为50 mg,共轨油压为160 MPa,EGR率为70%.

2.4 模型标定

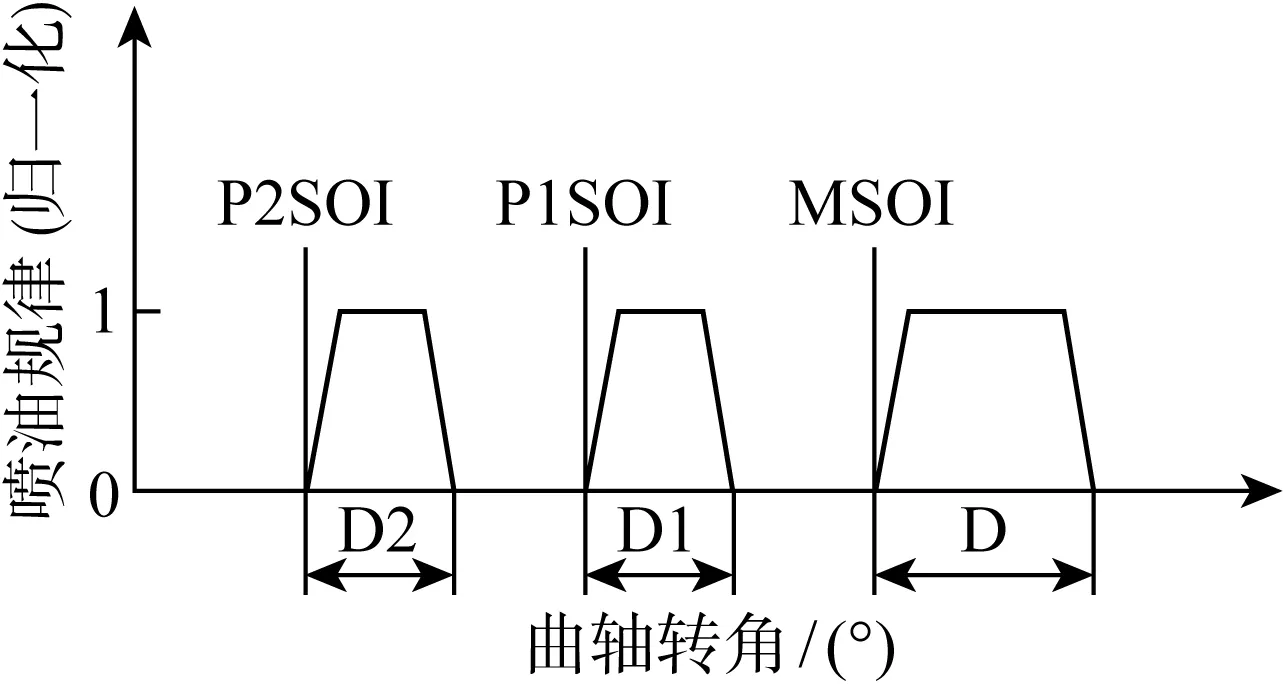

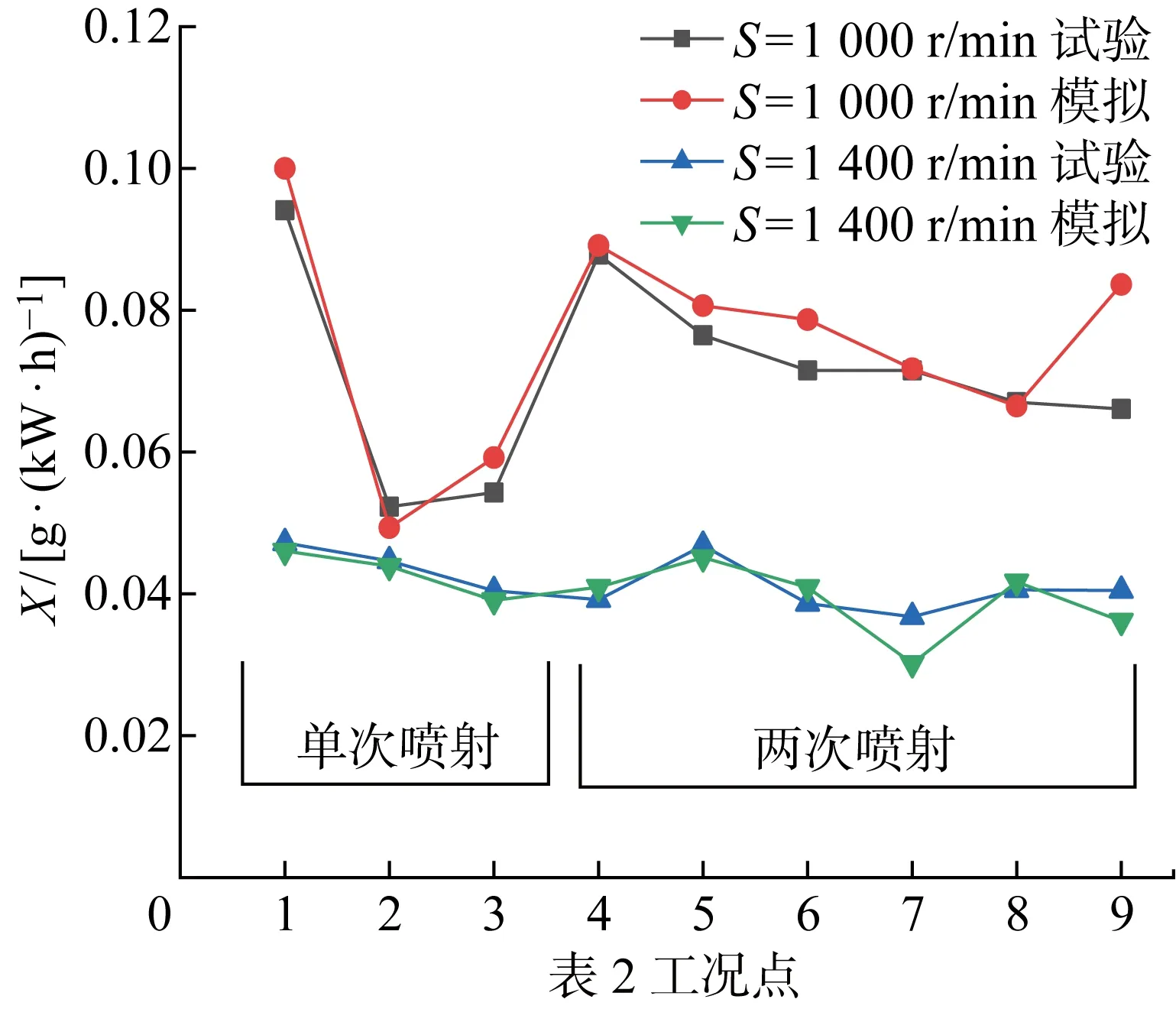

标定仿真的燃烧和排放模型,将模拟计算的缸内压力、瞬时放热率、NOx和碳烟排放量与试验值进行对比.控制环境变量,探究转速以及喷油规律对缸内燃烧的影响,共对表2所示不同转速的6个单次喷油工况(R=0%)以及12个不同比例两次喷油工况进行标定.表中:S为转速;R为预喷比例;E为指示热效率.图3给出不同转速以及不同喷油策略的模型标定缸压和放热率曲线各一例.图中:P为缸内压力;Q为瞬时放热率.图4和图5分别为NOx和碳烟排放对比图.图中:X为排放量.

图3 低、中转速工况下喷射标定Fig.3 Calibration of injection under low and medium speed conditions

图4 NOx排放模型标定Fig.4 Calibration of NOx emission model

图5 碳烟排放模型标定Fig.5 Calibration of carbon smoke emission model

表2 各标定工况喷油参数Tab.2 Injection parameters of each calibration condition

试验燃油喷射由燃油高压共轨提供,喷油压力一定;CONVERGE软件仿真计算时,单次喷射时喷油规律与试验一致,多次喷射时燃油被多次、少量拆分喷射,为确保喷油压力,需要增加喷射速率.为保证喷射燃油量一定,提升喷射速率的同时需缩短喷油时间[20].

由图3可见,模拟得到的缸压与放热率曲线与试验值吻合较好,其中放热率曲线的第1个峰为冷焰现象,是燃料在着火延迟时间区域内发生的一种预反应现象,其本质是烃类燃料在缸内温度和压力条件下发生分解与转化.近年来随着低温燃烧与稀薄燃烧等燃烧模式研究的深入,非预混稀薄冷焰、热焰、双焰和三级火焰的实验观察以及计算建模方面进展显著.但模型预测和冷焰试验之间仍然存在很大的差异,可用于高压、喷雾和湍流燃烧的冷焰试验数据很少,涉及发动机条件下的冷焰试验燃料更少.目前的火焰测量技术即使在大气条件下,也无法捕捉冷焰的火焰速度;高压下冷焰现象的不稳定性更 是一个具有挑战性的问题[21].数值模型方面,现有的动力学模型能够很好地再现低温和高温点火延迟,但无法预测冷焰和热焰的熄灭极限和火焰速度,其中一个主要原因是缺乏冷火焰和热火焰的验证目标;另一方面,对于低温化学而言,燃烧过程中的中间产物如氢过氧烷基自由基、酮氢过氧化物、烷基过氧自由基、水和部分氧化的大型异构体的量化也难度较大[22].高温高压下冷焰现象对本文主燃烧影响不大,且试验难以捕捉,故此处不作深入研究.

NOx、碳烟排放数值与试验值较为吻合,根据我国重型车用柴油机排放限值可知,国家第六阶段机动车污染物排放标准规定PM污染物排放限值在 0.01 g/(kW·h)以内[23].图5中碳烟标定试验数值低于此标准1个量级,试验环境参数的变化以及数值模拟中迭代计算产生的微小误差都将对该量级的排放结果造成一定影响.排除个点工况的绝对误差,从总体计算结果来看,趋势与试验一致,总体误差控制在10%以内,可认为数值模拟所选用的数学物理模型以及各初边界条件设定合理.这为后续采用数值模拟方法寻优奠定了模型基础.

3 结果分析

3.1 低转速结果分析

当柴油机转速为1 000 r/min,即低转速时,对MSOI定时分别以曲轴转角为-30°、-25°、-15°的工况进行研究.从图4和图5可以看出,随着喷油定时靠近上止点,NOx和碳烟排放量都呈现降低趋势.为解释这一现象,利用数值模拟(见图6)发现,随着喷油定时的推迟,一方面喷油时刻缸内密度增大,燃油贯穿距减小,进入燃烧室侧隙的燃油随之减小;另一方面,随着喷油定时接近上止点,喷雾油束逐渐接近燃烧室的弧脊部分(见图1),使油束分离成上下两个涡团,可以同时充分利用燃烧室上部以及凹坑内的空气,燃油分布更为合理,避免燃油形成局部浓区,空气利用率提高,达到同时提高指示热效率(见表2)、减少NOx和碳烟排放的目的.

图6 不同转速下单次喷油策略当量比分布Fig.6 Equivalent ratio distribution of single injection strategy at different rotation distributions

此外,按照喷油比例的不同进行上止点前两次喷油研究.MSOI、P1SOI分别设置在 -20° CA、-30° CA.如选取较大的喷油间隔,预喷时缸内密度较小、喷油阻力小,喷出燃油撞击壁面易产生湿壁现象,使燃烧不充分,降低燃烧效率,增加碳烟排放;合适的喷油间隔有利于提高缸内油气混合速率,使燃烧更加平缓.故选取10° CA的主、预喷油间隔[24].

从图4和图5中转速为 1 000 r/min时不同喷油比例的两次喷油排放曲线看到,随着预喷比例增加,NOx和碳烟排放量均逐渐降低.这是由于预喷比例增加,油气混合时间增加(见图3(a)和(b)),预混燃烧更加充分.但由图7可见,当预喷比例达到70%时,主喷已呈现边喷油边燃烧的扩散燃烧现象.

图7 低转速下预喷70%两次喷射的缸压和放热率Fig.7 Cylinder pressure and heat release rate of two injections at a low speed and a pre-injection of 70%

3.2 中转速结果分析

由图4和5可见,当柴油机转速由 1 000 r/min 提高到1 400 r/min,即中转速时,NOx排放量总体减小、碳烟排放总体增加、指示热效率稍有降低(见表2).采用两次喷油策略时,随着预喷比例增加,NOx排放量变化不大,碳烟排放量缓慢升高.

随着喷油定时靠近上止点,单次喷油的碳烟排放逐渐升高,NOx排放稍有降低.碳烟排放与低转速时结论相反.对比 1 000 与 1 400 r/min 的单次喷油策略燃氧当量比分布图(见图6)可以发现,转速升高后喷油持续期延长,随着单次喷油定时推迟,缸内逐渐增大的密度使喷出的燃油不能充分扩散,近壁面处形成局部燃油浓区;同时,喷油速率的降低使喷出的燃油自身的动能降低,缸内湍流运动效果减弱,油气混合均匀程度下降,燃烧不充分,指示热效率降低,形成较多碳烟排放.

4 优化方案

根据柴油机低转速与中转速试验结果,在现有试验基础上可得出大体的优化方向:① 优化喷油定时,以充分利用燃烧室形状,增加缸内空气利用率、增强缸内气体湍流强度及其持续时间;② 为避免柴油机转速升高和喷油持续期延长带来的碳烟排放升高、指示热效率降低等负面作用,尝试选取多次喷射策略并采用合适的预喷比例,如图8所示.

图8 柴油机喷油规律优化示意图Fig.8 Schematic diagram of diesel engine injection

4.1 低转速工况优化

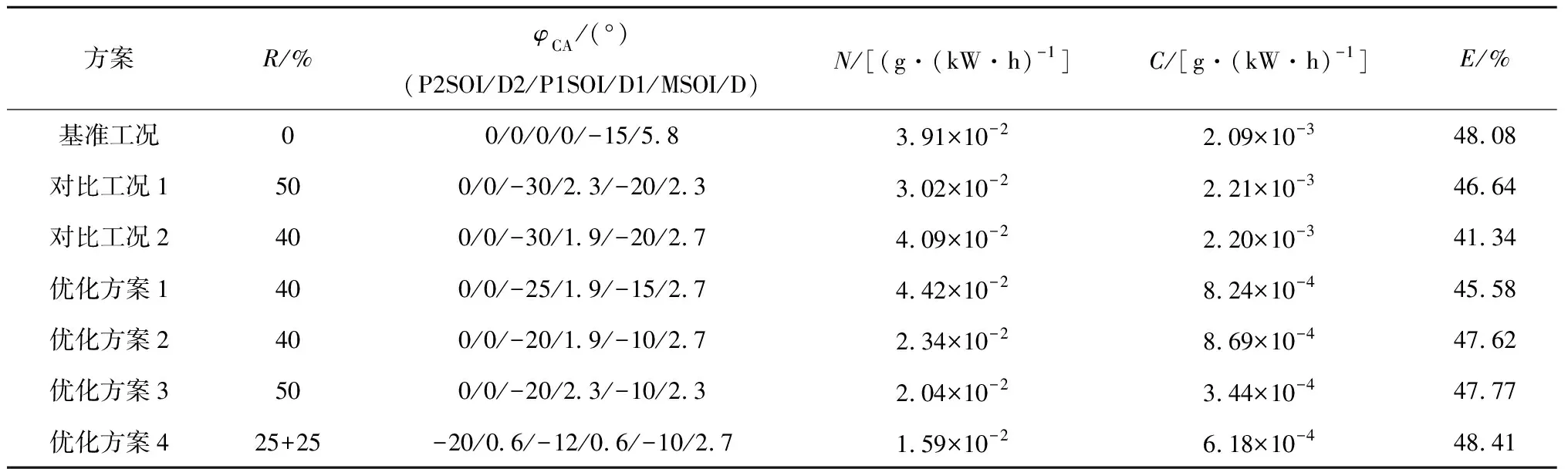

综合比较原机各试验工况,可以选出柴油机低转速时最优工况点是MSOI为-15° CA的单次喷油策略,将其设置为基准工况,进一步优化的方案如表3所示, 其中指示热效率均对比基准点.表中:N为NOx排放量;C为碳烟排放量.

表3 低转速优化方案Tab.3 Low speed optimization scheme

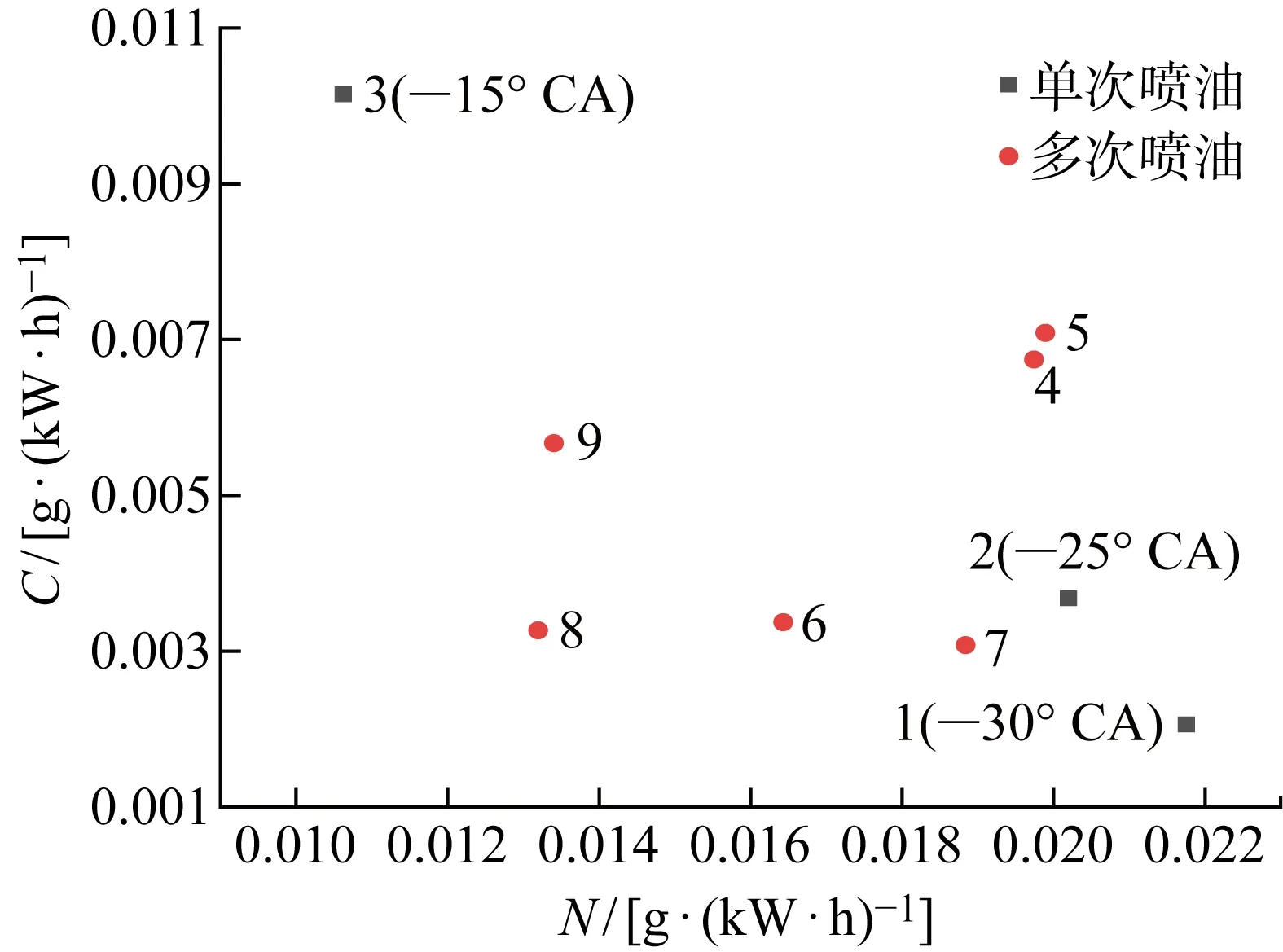

首先,为使喷油定时与燃烧室形状相匹配,通过仿真找到优化点1,即MSOI为-11° CA单次喷油.对比基准工况当量比分布图(见图9), 可知MSOI为-11° CA单次喷射工况燃油分布更为合理.图10中代表优化方案的点旁标注方案编号;代表单次喷油的点旁标注MSOI;代表二次喷油的点旁标注 喷油比例.图10(a)也证实了这一结论,当单次喷油定时优化后,NOx排放量明显降低,且指示热效率提高2.41%,碳烟排放量虽然增加1倍,但是仍较低.根据优化方案1,将MSOI设为-11° CA.

图9 低转速下不同MSOI单次喷射当量比Fig.9 Equivalent ratio of single injection at a low speed and different MSOI values

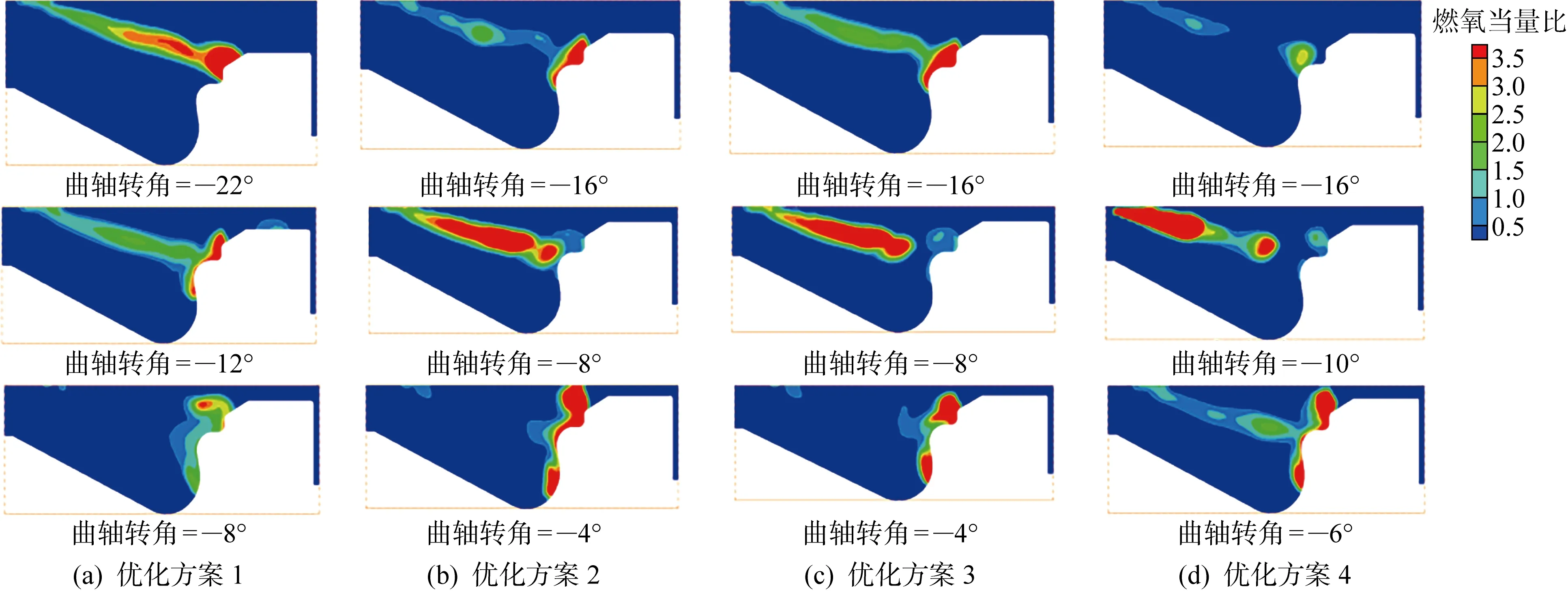

根据两次喷油试验,对优化方案1按照多次喷射策略进一步优化.观察图10(a)发现,两次喷油中预喷比例为60%时NOx与碳烟排放较少,故确定优化方案2.仿真计算结果见表3.该方案对比工况1,碳烟排放量明显降低,NOx排放量有所上升,指示热效率虽然升高,但仍然低于基准工况.从图11所示当量比分布图来看,优化喷油定时后虽然预喷没有进入燃烧室侧隙,但燃烧更剧烈从而产生较多NOx排放.

图11 低转速下优化方案当量比分布Fig.11 Equivalent ratio of optimization scheme at a low speed

根据优化方案1和2得出的结论,按照油束与燃烧室形状的配合程度对喷油定时进行微调,将主预喷油量互换得到优化方案3(预喷比例为40%).较少的预喷油量可以降低油束的贯穿距,两次喷油能够增加油气混合时间20%左右.随着活塞上行将部分预喷燃油压缩至烧室弧脊位置,一定程度上也加强了油束与燃烧室形状的配合.相比基准工况,该方案NOx排放量降低38%,碳烟排放量降低1个数量级,指示热效率也显著提升8.66%,优化效果明显.

利用Dolla等[5]得出的结论,在优化方案3的基础上制定优化方案4, 将燃油预喷比例40%拆分为两次预喷比例20%.该方案将预喷燃油的混合时间增加27%左右,同时在主喷定时前增加1次短喷,避免活塞上行抵消预喷的动能扰动效果,使缸内湍流运动持续时间增加13.4%,但在柴油机小负荷低转速工况下,喷油持续期较短,该方案优化效果有限.

4.2 中转速工况优化

当柴油机小负荷工况由低转速升高至中转速后,相同工况下喷油持续期增加.从图6可以观察到,S=1 400 r/min时,MSOI为-15° CA单次喷射已与燃烧室形状配合良好.由表2和表4、图4和图5可见,对比低转速,中转速指示热效率总体降低,NOx排放量降低,碳烟排放量增加;两次喷油试验中,非扩散燃烧工况指示热效率相比基准工况降低,但合适的预喷策略能在指示热效率不下降的情况下明显减少NOx、碳烟排放量.

表4 中转速优化方案Tab.4 Optimization schemes of medium speed

为权衡指示热效率与排放之间的关系,对柴油机中转速工况进行寻优,优化方案如表4所示.参照低转速优化方案,优化方案1选取40%的预喷比例, 将MSOI设置为原机最优点,其中MSOI为-15° CA.比较对比工况2,避免了燃油进入侧隙(见图12和13),碳烟排放降低,NOx排放量略有升高,指示热效率增加,但相比基准工况,指示热效率仍下降2.5%.由于喷油持续期延长,喷射速率降低,故优化方案2将方案1喷油定时推迟5° CA,NOx排放明显降低,碳烟排放维持不变,指示热效率增加2%.

图12 中转速下原机工况预喷50%与40%两次喷射当量比分布Fig.12 Equivalent ratio distribution of two injections at a pre-injection of 50% and 40% in original engine at a medium speed

观察图10(b)可以发现,原试验预喷50%两次喷油排放总体较好, 调整优化方案2的预喷比例得到优化方案3.发现优化方案3的NOx排放量比优化方案2略有降低,碳烟排放明显降低,且指示热效率略升.在优化方案3的基础上将预喷分为2次等比例预喷得到优化方案4,可以看到NOx排放进一步降低,指示热效率略升,碳烟排放增加,但排放量较低.

结合图13和图14,优化多次喷油策略后,油气混合阶段燃油未向侧隙发展,NOx与碳烟生成区由近壁面处转移至缸内,充分利用燃烧室上下两部分的空气.相比传统两次喷油,优化方案缸内湍流运动时间增加14.3%左右,碳烟的生成量降低,指示热效率提高,NOx排放量降低59.3%,碳烟排放量降低70%.

图13 中转速下当量比优化方案Fig.13 Optimized dequivalent ratio at a medium speed

图14 中转速下基准工况与优化方案4的NOx与碳烟排放Fig.14 NOx and soot emission at a medium speed, reference condition, and optimization Scheme 4

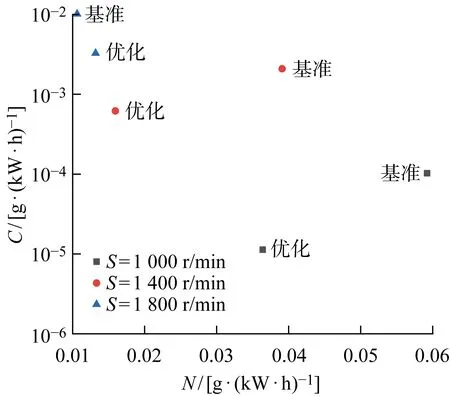

4.3 高转速工况扩展

结合柴油机小负荷中、低转速试验与仿真结论,将其扩展至高转速S=1 800 r/min工况.参考中低转速优化方向,高转速工况下,当喷油定时配合燃烧室形状并优化喷油策略后,NOx与碳烟排放可明显降低,指示热效率也略有升高,如表5所示.

表5 高转速方案比较Tab.5 Comparison of high speed schemes

对比方案1~3这3个不同定时的单次喷油策略,由图6可见方案3与燃烧室形状配合较好,可以充分利用燃烧室上方和凹坑内的空气,但也同样存 在因转速升高带来的燃油扩散程度不高、油气混合不均匀等缺点.由图15可见,该工况缸内燃烧不充分,产生较多的碳烟.图15中代表优化方案的点旁标注方案编号;代表单次喷油的点旁标注MSOI.

图15 高转速下NOx与碳烟排放Fig.15 NOx and soot emissions at high speed

选取预喷比例40%~50%的两次喷油策略,设置对照试验组4和5,对方案1采用多次喷油策略,将MSOI设置为-15° CA (方案6和7).根据表5所得结果,对比试验组4和5,可知方案6和7推迟主、预喷油定时后,与燃烧室形状配合程度增加,可同时降低NOx与碳烟排放量,增加指示热效率;对比方案3,可知方案6和7显著提升指示热效率,降低碳烟排放量,NOx排放量只少量增加,优化效果较好.

将方案6和7预喷分为等比例的两次预喷,得到方案8和9.从图15可以看出,方案8是最优点.从缸内湍动能历程图16可知,在主喷定时前加入1次较短的预喷,相比两次喷射,使缸内湍流运动持续时间延长15.7%左右,主喷油气混合更加充分,高转速单次喷油工况,优化喷油策略后,指示热效率略有升高,NOx排放稍有增加,碳烟排放量显著减少.

图16 高转速下不同方案缸内湍动能历程Fig.16 Turbulent kinetic energy process in cylinder in different cases

4.4 低负荷工况转速拓展的影响

从不同转速的优化效果图17看出,随着转速的升高,NOx排放量降低,碳烟排放量升高.采用喷射策略优化后,中、低转速NOx、碳烟排放量能够同时降低,高转速碳烟排放量明显降低,但NOx排放量略有升高.由图9、10(a)、15可以看出,低转速工况下喷油定时与燃烧室形状的配合程度对指示热效率与排放的影响最为明显,仅对单次喷油定时进行调整,即可同时降低NOx与碳烟的排放、增加指示热效率;中、高转速工况下由于喷油持续期的延长,调整单次喷油定时的优化效果减弱,多次喷射策略对指示热效率与排放的影响逐渐增强.

图17 各转速优化程度对比Fig.17 Comparison of optimization degree of each speed

从各转速优化方案结论来看,转速升高后,喷油持续期延长能够降低喷油定时与燃烧室形状配合的难度;但喷油持续期延长后,随着活塞上行,喷射时单位燃油受到的缸内密度增加,传统两次燃油喷射策略对低负荷工况转速拓展后油气混合时间影响有限,上文三种转速下油气的混合时间平均增加23.4%,同时喷油速率降低,燃油不能充分扩散,近壁面处易形成局部燃油浓区,使燃烧不充分,降低指示热效率,增加碳烟排放 (见图6).

多次喷射策略解决了这一问题,将主喷延长后的一部分燃油采用预喷方式,使低负荷工况转速拓展后油气混合时间平均增加27.6%,使混合更加充分,燃烧更加完全.低速时多次喷射策略效果不如两次喷射,这是由于喷油持续期较短,两次喷射增加油气混合时间的同时足够使缸内湍流运动加强,多次喷射反而降低指示热效率(见表3);中、高速时两次喷射虽能增加油气混合时间,但主喷时预喷对缸内湍流动能的增加效果逐渐降低,而多次喷射使缸内湍流运动持续时间平均延长14.5%左右,相较基础工况指示热效率平均增加8.82%,相较传统两次燃油喷射策略指示热效率提升0.16%左右,降低碳烟排放较多,起到了更好的优化效果.

5 结论

以缸内直喷柴油机预混燃烧为对象,研究了喷油定时与燃烧室形状的配合以及发动机转速拓展后多次喷射策略对指示热效率和主要有害物质排放的影响,得到的结论如下:

(1) 缸内直喷PCCI柴油机喷油定时与燃烧室形状的配合对燃烧和排放的影响较大,优化喷油定时能使油、气、室三者结合起来,最大程度地利用燃烧室的形状优势,加强油气的混合程度,最终起到提高指示热效率、降低排放的效果.

(2) 将低转速MSOI为-15° CA单次喷油工况调整喷油定时并采用两次喷射策略优化后,NOx排放量降低38%,碳烟排放量降低1个数量级,指示热效率提高8.66%;中转速MSOI为-15° CA单次喷油工况调整喷油定时并采用多次喷油策略后,在指示热效率保持不变的情况下NOx排放量降低59.3%,碳烟排放量降低70%;高转速单次喷油工况优化喷油策略后,指示热效率和NOx排放量稍有升高,碳烟排放量显著降低.

(3) 相对单次喷射而言,传统两次燃油喷射策略能够使油气的混合时间平均增加23.4%,优化后多次喷油策略能使混合时间平均增加27.6%,使预混更加充分,燃烧更加完全,能在降低排放的同时将指示热效率平均增加8.82%;相比传统两次喷射,本文多次喷射策略在主喷阶段前增加1次短脉冲小预喷,使优化工况缸内湍流运动持续时间平均延长14.5%左右,增强主喷油气混合程度,总体指示热效率提升0.16%左右,虽然NOx排放量稍有升高,但碳烟排放量显著降低,优化效果较好.