生物质氧气−蒸汽自热气化制取合成气过程能量−㶲分析*

2023-08-31谭烽华李宇萍彭建刚罗伟民董凯军龙金星

谭烽华,李宇萍,彭建刚,罗伟民,董凯军,龙金星

生物质氧气−蒸汽自热气化制取合成气过程能量−㶲分析*

谭烽华1,2,李宇萍1,†,彭建刚1,罗伟民1,董凯军1,龙金星3

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院大学,北京 100049;3. 华南理工大学 化学与化工学院,广州 510641)

针对生物质气化制备合成气效率低、有效能分析不完善现状,提出以氧气−蒸汽为气化剂的自热气化系统,对该系统进行了模拟,建立热力学评价系统能量和㶲效率方法,重点分析未气化焦炭利用、氧气及蒸汽与原料质量比(O/B和S/B)和原料含水量对系统性能影响。结果表明,焦炭利用可大幅度提高合成气能量效率,但由于焦炭燃烧过程的㶲损失,使得系统总㶲效率降低。对高温气化气进行热量回收,产生的300 ℃蒸汽用于气化,可使S/B比达0.36以上,合成气氢碳比(H2/CO)达1.63,收率达1.18 m3/kg。系统总㶲效率和合成气㶲效率随气化S/B比增大而稍微降低,分别在74%和69%以上,但系统总能量效率显著降低,说明热量回收对提高系统总能量效率的重要作用,为提高系统总㶲效率,还应提升回收能量的品位。含水量为30%的生物质比较适合合成气制备。

生物质;自热气化;氧气−蒸汽;合成气;能量−㶲分析

0 引 言

气化是生物质热化学转化制取液体燃料、发电、供热及多联产的主要核心技术[1-3]。按气化剂类型可将其分为空气气化、氧气气化、蒸汽气化及氧气−蒸汽混合气化等[4-5]。其中,为了催化制备生物液体燃料或化工品,如甲醇/低碳醇、低碳烯烃和费托油,通常需要氢碳比(H2/CO)大于2.0的合成气。因此在气化阶段,常采用蒸汽气化方式。蒸汽可提供部分氧原子,促进热解初级产物如碳、CO2与蒸汽的还原反应及CH4和焦油的重整反应,提高气化气中的H2含量,而后通过水煤气变换等组分调变步骤进一步提升氢碳比[6-8]。但蒸汽气化为吸热反应,需要外部热源或燃烧部分原料或过热蒸汽供热[9]。另一方面,未气化半焦和高温气化气常通过水冷方式降温,余热利用效率较低。因此需要从能量利用和合成气品质等角度出发,选取合适气化参数,提高生物质合成气制备系统的能量利用效率[10-11]。

采用热力学平衡方法和工艺流程模拟可获得运行参数影响的可能限度,学者们已经在生物质和煤气化过程开展了广泛的研究[12-13]。以热力学第二定律为基础的㶲分析方法不仅可从“量”方面分析能量转化效率[14],还从品质方面对能量的有效利用性进行考察,辨识系统㶲损重要环节,为改进系统效率指明方向[15-17]。生物质气化是大分子转变为小分子的固−气反应过程,不可避免造成熵增和不可逆㶲损失[16,18]。但从整体来看,如果高温气化产物和焦炭燃烧烟气热量能得到合理回收利用,可使系统㶲损降低[19]。

目前对生物质自热气化过程开展的模拟或实验研究主要针对流化床或化学链气化,常以空气为气化剂,气化气中H2含量低[20-21]。对于以制备高氢碳比合成气为目的氧气气化过程,通常需要加入蒸汽为共气化剂[22-23]。从能量或㶲角度对蒸汽自热气化系统开展热量平衡或㶲评价的研究鲜有报道[12,24-25]。因此本文对生物质氧气−蒸汽的自热气化系统进行模拟,研究焦炭利用率、氧气(体积分数为95%)与生物质质量比、蒸汽与生物质质量比、生物质原料含水量等因素对气化性能的影响,重点考察未气化焦炭燃烧和高温气化气热量利用对能量和㶲效率的影响规律,从而得到该自热系统运行的优化平衡条件,为生物质氧气−蒸汽气化工艺优化及能效提高提供理论参考。

1 研究方法

1.1 流程模拟

如图1所示,气化系统包括干燥、热解、气化、固体产物分离、焦炭燃烧和高温气化气余热利用等过程。为简化过程,对模拟进行以下假设:①整个过程处于动态平衡,所有反应均达到化学平衡;②产物中气体成分主要考虑H2、CO、CO2、CH4、H2O(g)、N2、NH3、H2S,固体产物主要为灰分和未气化焦炭,用C简化焦炭组成。

图1 生物质氧气−蒸汽自热气化制备合成气模拟流程

分别采用RStoic、RYield和RGibbs模块模拟生物质干燥(R-DRY)、热解(DECOMP)和气化(GASIFIER)过程。利用气化气及燃烧尾气余热对生物质干燥,将其含水率降为10%(DRY-FLAS)。考虑气化热损失为输入生物质热值的1.5%,富氧气及蒸汽用量根据生物质进料量按一定比例设计,依据吉布斯自由能最小化计算出口气化气组成。气化焦炭和灰分等固体杂质的分离采用SSplit模块模拟。

获得的高温气化气(GAS-HT)进入换热器(HEATER1)冷却,用于加热进水(WATERST),产生蒸汽,蒸汽温度设定为300℃。规定产品气(syngas)温度为125 ℃,以获得高温气化气余热可产生蒸汽的最大量。除可为气化提供蒸汽(GASSTEAM1)外,富余蒸气(STEAMSUR)作为副产物。降温后的气体产物(GAS-LT1)进一步换热,为干燥提供热量后,成为产品气。分离灰分后的焦炭(CHAR1)进入燃烧器(COMB1)燃烧,为气化提供热量,燃烧反应器温度为980 ℃,过量空气系数为1.2,富余焦炭(C-SURP)作为副产品。

所用生物质原料为稻秸,其元素分析、工业分析和高位热值(higher heating value, HHV)数据见表1。主要考虑焦炭利用率(0 ~ 100%)、气化氧气与原料质量比(O/B,0.23 ~ 0.60)、气化蒸汽与原料质量比(S/B,0.04 ~ 0.36)、生物质原料含水量(15% ~ 42%)的影响。

表1 生物质原料稻秸的工业分析和元素分析

1.2 评价指标

制氧的功流㶲(W)在数值上等于其耗电量,计算公式为:

式中:LHV为生物质低位热值,MJ/kg;为关联因子,与生物质元素组成有关。对某一物流,其㶲流值由物理㶲和化学㶲组成。物理㶲定义为物流通过能量平衡从环境中获得的最大功,化学㶲为物流的化学组分变化,具体计算详见文献[27]。

系统性能评价指标主要有生物质炭转化率C、合成气组成(干基)、自热气化炉平衡温度gasifier和单位生物质原料气化的合成气收率H2+CO(m3/kg,干基,下同)、气化气收率gas(m3/kg)、富余蒸汽收率steam(kg/kg)、富余焦炭收率char(kg/kg)。

式中:steam、steam、char、char分别为富余蒸汽能量、富余蒸汽㶲、富余焦炭能量和富余焦炭㶲。

2 结果与讨论

2.1 模型验证

为验证所建模型的准确性,根据文献设置的初始条件,对模型进行可靠性验证[28]。结果见图2,模拟结果与文献值几乎一致,因此该模拟可较准确地反映气化气组成,搭建的模型可较好地对气化制备合成气过程进行热力学平衡分析。

图2 合成气组成模拟值与文献值对比

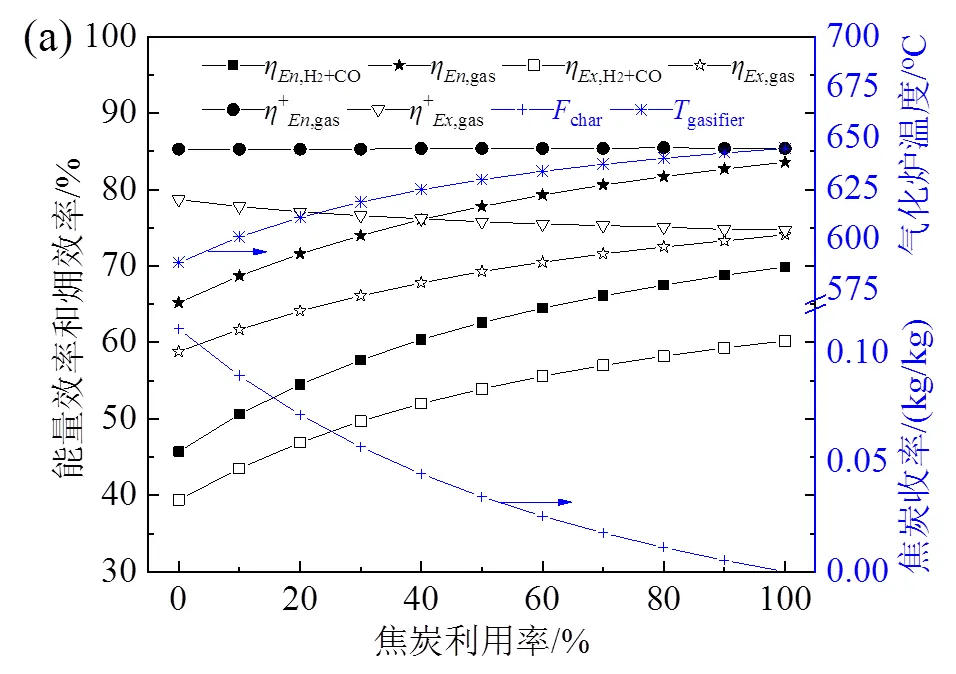

2.2 焦炭利用的影响

本系统设计中,气化产生的焦炭进入燃烧反应器燃烧,为自热系统提供热量,同时促进气化炉平衡温度升高和提升气化气品质。因此在较低O/B比(0.35)和S/B比(0.14)条件下,考察焦炭利用率对自热气化性能的影响,结果见图3。在该条件下,生物质气化不完全,均有焦炭产生。当焦炭无燃烧利用时,由于气化燃烧区供热少,导致气化炉平衡温度仅为588 ℃,气化炉内主要发生热解过程,生物质炭转化率低,为75.4%,焦炭收率达0.11 kg/kg。虽然合成气H2/CO比高达2.54,可直接进行费托和醇类合成,避免组分调变步骤,但合成气收率和气化气收率均较低,分别为0.68 m3/kg和1.16 m3/kg。气化炉温度低也使得产品气中CH4含量高,而CH4的高热值使得气化气能量和㶲效率分别为65.2%和58.8%,均比合成气的相应结果高约20%。此外,较低的气化温度和气化气收率也使得通过热量回收获得的蒸汽量较低,需要外加高温蒸汽才能满足气化所需蒸汽量。经计算,在无焦炭利用条件下,通入氧气的O/B比应大于0.52才能使气化炉内达到700 ℃以上的气化平衡温度。随着焦炭燃烧利用率升高,其为气化提供的热量增加,气化温度从588 ℃升高至645 ℃,生物质炭转化率也提高至89.2%。气化气和合成气收率及气化效率均随之升高。但其增加趋势随焦炭利用率升高而逐渐不明显。特别是在焦炭利用率大于80%时,气化平衡温度均高于640 ℃,促进了CO2与C的气化反应和热解CH4的二次反应,因此气化效果差别不大。

当将焦炭和富余蒸汽作为副产品,系统总能量效率随焦炭利用率升高而变化的趋势不大。这是由于当焦炭利用率低时,气化温度较低,富产焦炭量大,部分弥补了气化效率差的因素。反之,气化效果较好时,富产焦炭量少。因此总能量效率基本不变。而焦炭燃烧为化学㶲损失转化为热量的过程,因此系统总㶲效率随焦炭利用率升高而稍有降低。

2.3 气化O/B比的影响

在气化S/B比为0.14及焦炭完全利用条件下,考察气化O/B比在0.23 ~ 0.6范围内对气化效果的影响,结果见图4。当氧气比例较低,主要发生初级热解反应,O/B比为0.23时,生物质炭转化率仅为78.7%,而气体H2/CO比较高,为1.82。由于焦炭燃烧,为气化提供额外热量提高了自热气化平衡温度,达到了647 ℃。高温在一定程度上促进了热解产物的进一步气化,促进CO2与C的反应,降低了气化气中CO2的含量。

O/B比为0.23 ~ 0.47时,随着气化程度增加,焦炭量减少,其为气化提供热量减少,气化炉平衡温度从647 ℃稍微降低至644 ℃(O/B = 0.47)。受CH4重整反应和生物质炭转化率提高的影响,合成气和气化气收率随O/B比增大而稍有增加。O/B比为0.47时,合成气和气化气收率分别为1.05m3/kg和1.50 m3/kg,均比O/B比为0.23时相应结果高(0.98 m3/kg和1.33m3/kg)。这与常规气化时,生物质炭转化率和气化气收率随气化温度降低而降低的结果有所不同[24]。这也体现了本研究自热气化利用焦炭燃烧供热获得较高气化温度的优势。此时气化气中合成气含量(H2和CO)达到70%,H2/CO比为1.46。

高温不利于生成H2的水煤气变化反应,而CH4在较高温度下的重整又有利于H2生成,鉴于CH4含量较低,两者综合的结果使得CH4含量和H2/CO比随O/B比增大而降低。随着氧气用量增加,焦炭在气化炉燃烧区放热量增加,使得气化温度急剧升高。当O/B比为0.55和0.60时,气化平衡温度分别为781 ℃和932 ℃,同时高温气化气在冷却过程时,可产生的副产蒸汽量也较大,富余蒸汽产率分别为0.16 kg/kg和0.32 kg/kg。

随O/B比升高,制备氧气耗电量增加,但由于CH4低位热值和化学㶲均比H2的相应值高2倍以上。受气体收率和成分及制氧耗电量的共同影响,在O/B比为0.23 ~ 0.47范围内,气化气和合成气能量效率基本不受影响,分别为82.8% ~ 84.5%和68.1% ~ 71.7%。气化气和合成气㶲效率比相应的能量效率低,分别在73.2% ~ 75%和58.6% ~ 61.8%范围内。当O/B比为0.47时,由于较高的气化气收率及气化气含有的CH4,使得气化气能量效率和㶲效率达到最高,分别为84.5%和75%。

气化温度升高促进了CH4转化,CH4含量降低使得气化气能量效率和㶲效率有所降低。当O/B比为0.55时,虽然气体H2/CO比为1.23,低于O/B比为0.23时的比值(H2/CO比为1.82),需要组分调变步骤提高氢碳比,以满足后续催化合成对气体的要求。但高合成气收率(1.18 m3/kg)和CO含量使得合成气能量效率和㶲效率均达到最高,分别为80.6%和69.7%,富余蒸汽量为0.16 kg/kg。当O/B比大于0.55后,随着气体产物中H2和CO的过度氧化,自热气化的能量效率和㶲效率降低,气化温度和富余蒸汽量提高。由于气化气中H2和CO是后续合成的主要成分,合成气高收率和高H2/CO比有利于合成甲醇、二甲醚、费托油等能源化工品。本文自热气化系统选择O/B比为0.55。

2.4 气化S/B比的影响

由2.3节可知,在O/B比为0.55时,合成气H2/CO比仍较低,不满足后续合成要求。而系统副产高温蒸汽。考虑到气化过程通入蒸汽量大,可促进固体生物质气化、粗燃气重整反应,提高H2收率和含量,同时抑制积碳。因此当O/B比为0.55,考察了S/B比在0.04 ~ 0.36范围对气化性能的影响,结果见图5。

S/B比为0.04 ~ 0.36时,在氧气和蒸汽的共同气化下,生物质炭完全气化。750 ℃以上的气化温度也使得热解CH4易于发生重整反应,因此气化气中CH4含量几乎可以忽略,合成气和气化气能量效率基本一致。气化蒸气用量增加,促进了生物质气化和水煤气变换反应,提高了H2收率;随S/B比提高,CO含量从38.7%降低为27.6%。合成气H2/CO比从1.04增大至1.63,可基本满足费托合成和合成醇、低碳烯烃等的气体要求。由于水煤气变换反应为等计量比反应,故合成气收率基本不变,为1.18 m3/kg。而气化气收率则从1.49 m3/kg稍微增大至1.62 m3/kg,主要来源于水煤气变换反应生成的CO2增加,这也可以从升高的CO2含量得到验证。但随着气化蒸汽量增加,将蒸汽加热到气化炉温所需要的热量也相应增加,这对于自热气化系统而言,相对降低了气化可以利用的热量。因此当S/B比在0.04 ~ 0.36之间,气化温度从794 ℃降低为756 ℃。低气化温度有利于水煤气变换反应,进一步提高了H2收率。

虽然S/B增大时H2含量和气化气收率有所增大,但CO含量降低,两者综合结果使得气化气的低位热值和㶲值降低,因此气化气能量效率和㶲效率稍有降低,分别从81.4%降低为80.0%,从71.4%降低为70.7%。

当计入富余蒸汽能量时,S/B比从0.04提高到0.36,系统总能量效率在80.3% ~ 85.6%之间,总㶲效率在70.8% ~ 72.8%之间,均比不计入蒸汽能量时的相应效率高。特别是在S/B比为0.04时,合成气能量效率(81.4%)比系统总能量效率(85.6%)低4.2%,而相应的㶲效率降低了1.4%。随着S/B比增大和富余蒸汽量减少,系统总能量效率和气化气能量效率的差异程度减弱,说明了热量回收对提高系统能量效率的重要性。但因蒸汽㶲值较低,故利用产生蒸汽来回收高温气体热量的方式对系统㶲效率提升效果不明显。

总体上,在O/B为0.55时,低S/B比可获得较高气化效率和㶲效率,但高S/B比有利于高品质合成气制备。考虑到后续合成及通过热量回收所能产生的蒸汽量,应尽量选择较高的气化S/B比。

2.5 生物质含水量的影响

如生物质原料含水量过高,则干燥生物质需要消耗大量热量,如含水量过低,则需要外加蒸汽以提高合成气H2/CO比。因此考察生物质含水量在15% ~ 42%之间对自热气化系统的影响。设定O/B比为0.55,气化蒸汽量为通过热量回收能获得的最大蒸汽量,结果见图6。当含水量从42%减小为15%时,进入系统干基原料量增加使得气化气收率从1.48 m3/kg增大到1.71 m3/kg。气化气收率的增加,使得通过热量回收产生的蒸汽量增大,因此气化S/B比从0.01增大到0.67。但将蒸汽加热到气化温度需要吸收热量,这使得气化炉温度从796 ℃降低为721 ℃。较低的气化温度有利于水煤气平衡转化反应,结合较高的气化蒸汽量等因素,增加了气化气中H2和CO2含量,H2/CO比提高到2.35,合成气收率基本保持在1.18 m3/kg,可满足后续合成需求。

在721 ~ 796 ℃的温度范围,平衡条件下热解CH4基本可以被完全转化,气化气中CH4含量均低于0.1%。低CH4含量使得气化气和合成气的能量效率差别不大,均随原料含水量和气化气中CO含量增大而提高。这是由于CO的低位热值比H2的高,在相近的合成气收率下,随着合成气中CO含量增大,气化气能量效率从79.0%增大到81.3%。同样,由于CO的单位化学㶲值也比H2的大,因此气化气㶲效率也随生物质原料含水量和气化气中CO含量减少而稍有降低,在70.2% ~ 71.5%范围内。生物质含水量为30%左右时,㶲效率降低趋势相对较小,结合较适宜的合成气H2/CO比(1.63),认为生物质含水量为30%左右时气化制备合成气效果较好。

3 结 论

对生物质氧气−蒸汽自热气化制取合成气过程进行了模拟,采用热力学平衡方法和能量−㶲分析方法,研究了气化主要参数对系统性能的影响,主要结论如下:

(1)受气化气中CH4含量的影响,在O/B比大于0.55时,合成气能量效率和㶲效率与气化气能量效率和㶲效率差别不大,生物质可完全气化。当O/B比较低,为0.23时,生物质炭转化率较低,CH4含量高,合成气的能量效率和㶲效率分别为68.1%和58.6%,比相应的气化气能量效率和㶲效率低约14%。但此时产生的气化焦炭多,焦炭燃烧放热在一定程度上为气化提供了热量,使得气化平衡温度也可接近650 ℃。

(2)热量回收对提高系统效率有重要作用,特别是焦炭燃烧为自热气化系统提供热量,有利于合成气品质提高及合成气能量效率和㶲效率提升;低S/B比条件下,大量的富余蒸汽使得系统总能量效率较高,但由于蒸汽的㶲值较低,使得系统总㶲效率比总能量效率低12.8%,因此应提升回收能量的品位。随着S/B比增大,自热气化炉温度降低,合成气H2/CO比提高,系统总㶲效率与总能量效率之间的差异减小。

(3)高含水量生物质原料有利于高H2/CO比合成气制备,但需要为干燥提供额外能量。生物质含水量为30%,适合气化合成气制备,合成气H2/CO比为1.63,合成气能量效率和㶲效率分别为80%和69%。

[1] MOLINO A, LAROCCA V, CHIANESE S, et al. Biofuels production by biomass gasification: a review[J]. Energies, 2018, 11(4): 811. DOI: 10.3390/en11040811.

[2] ASADULLAH M. Barriers of commercial power generation using biomass gasification gas: a review[J]. Renewable and sustainable energy reviews, 2014, 29: 201-215. DOI: 10.1016/j.rser.2013.08.074.

[3] AHMAD A A, ZAWAWI N A, KASIM F H, et al. Assessing the gasification performance of biomass: a review on biomass gasification process conditions, optimization and economic evaluation[J]. Renewable and sustainable energy reviews, 2016, 53: 1333-1347. DOI: 10.1016/j.rser.2015.09.030.

[4] AHRENFELDT J, THOMSEN T P, HENRIKSEN U, et al. Biomass gasification cogeneration - a review of state of the art technology and near future perspectives[J]. Applied thermal engineering, 2013, 50(2): 1407-1417. DOI: 10.1016/j.applthermaleng.2011.12.040.

[5] FAZIL A, KUMAR S, MAHAJANI S M. Gasification and co-gasification of paper-rich, high-ash refuse-derived fuel in downdraft gasifier[J]. Energy, 2023, 263: 125659. DOI: 10.1016/j.energy.2022.125659.

[6] 贾爽, 应浩, 孙云娟, 等. 生物质水蒸气气化制取富氢合成气及其应用的研究进展[J]. 化工进展, 2018, 37(2): 497-504. DOI: 10.16085/j.issn.1000-6613.2017-0963.

[7] KIM K, KIM Y, YANG C, et al. Long-term operation of biomass-to-liquid systems coupled to gasification and fischer-tropsch processes for biofuel production[J]. Bioresource technology, 2013, 127: 391-399. DOI: 10.1016/j.biortech.2012.09.126.

[8] LI S H, SUN X J, LIU L L, et al. A full process optimization of methanol production integrated with co-generation based on the co-gasification of biomass and coal[J]. Energy, 2023, 267: 126566. DOI: 10.1016/j. energy.2022.126566.

[9] 陈露露, 肖军, 宋国辉, 等. 生物质气化合成二甲醚系统的㶲分析[J]. 东南大学学报(自然科学版), 2014, 44(2): 314-320. DOI: 10.3969/j.issn.1001-0505.2014.02.016.

[10] SREEJITH C C, MURALEEDHARAN C, ARUN P. Energy and exergy analysis of steam gasification of biomass materials: a comparative study[J]. International journal of ambient energy, 2013, 34(1): 35-52. DOI: 10.1080/01430750.2012.711085.

[11] HOSSEINI M, DINCER I, ROSEN M A. Steam and air fed biomass gasification: comparisons based on energy and exergy[J]. International journal of hydrogen energy, 2012,37(21): 16446-16452. DOI: 10.1016/j.ijhydene.2012.02.115.

[12] PALA L P R, WANG Q, KOLB G, et al. Steam gasification of biomass with subsequent syngas adjustment using shift reaction for syngas production: An aspen plus model[J]. Renewable energy, 2017, 101: 484-492. DOI: 10.1016/ j.renene.2016.08.069.

[13] 毛燕东, 李克忠, 孙志强, 等. 小型流化床燃煤自供热煤催化气化特性研究[J]. 高校化学工程学报, 2013, 27(5): 798-804. DOI: 10.3969/j.issn.1003-9015.2013.05.012.

[14] RAO M S, SINGH S P, SODHA M S, et al. Stoichiometric, mass, energy and exergy balance analysis of countercurrent fixed-bed gasification of post-consumer residues[J]. Biomass and bioenergy, 2004, 27(2): 155-171. DOI:10.1016/j.biombioe.2003.11.003.

[15] 吕奇铮, 徐起翔, 张长森, 等. 基于生物质双流化床快速热解生产流程模拟的㶲分析[J]. 化工进展, 2016, 35(3): 727-732. DOI: 10.16085/j.issn.1000-6613.2016.03.012.

[16] CHRISTOPHER K, DIMITRIOS R. A review on exergy comparison of hydrogen production methods from renewable energy sources[J]. Energy & environmental science, 2012, 5(5): 6640-6651. DOI: 10.1039/c2ee01098d.

[17] 黄荡. 生物质热解提质制油系统的能源-经济-环境复合模型研究[D]. 南京: 东南大学, 2015.

[18] WU Y S, YANG W H, BLASIAK W. Energy and exergy analysis of high temperature agent gasification of biomass[J]. Energies, 2014, 7(4): 2107-2122. DOI: 10.3390/en7042107.

[19] WANG J J, YANG Y. Energy, exergy and environmental analysis of a hybrid combined cooling heating and power system utilizing biomass and solar energy[J]. Energy conversion and management, 2016, 124: 566-577. DOI: 10.1016/j.enconman.2016.07.059.

[20] MONTEIRO E, ISMAIL T M, RAMOS A, et al. Experimental and modeling studies of portuguese peach stone gasification on an autothermal bubbling fluidized bed pilot plant[J]. Energy, 2018, 142: 862-877. DOI: 10.1016/j.energy.2017.10.100.

[21] SUN H M, WU C F. Autothermal CaO looping biomass gasification for renewable syngas production[J]. Environmental science & technology, 2019, 53(15): 9298-9305. DOI: 10.1021/acs.est.9b01527.

[22] BARISANO D, CANNETO G, NANNA F, et al. Steam/oxygen biomass gasification at pilot scale in an internally circulating bubbling fluidized bed reactor[J]. Fuel processing technology, 2016, 141: 74-81. DOI: 10.1016/j.fuproc.2015.06.008.

[23] DE SALES C A V B, MAYA D M Y, LORA E E S, et al. Experimental study on biomass (spp.) gasification in a two-stage downdraft reactor by using mixtures of air, saturated steam and oxygen as gasifying agents[J]. Energy conversion and management, 2017, 145: 314-323. DOI: 10.1016/j.enconman.2017.04.101.

[24] 李斌, 陈汉平, 杨海平, 等. 基于ASPEN PLUS平台的生物质氧气气化制备合成气的模拟研究[J]. 燃烧科学与技术, 2011, 17(5): 432-436.

[25] PÉREZ J F, BENJUMEA P N, MELGAR A. Sensitivity analysis of a biomass gasification model in fixed bed downdraft reactors: effect of model and process parameters on reaction front[J]. Biomass and bioenergy, 2015, 83: 403-421. DOI: 10.1016/j.biombioe.2015.10.014.

[26] 阎维平, 赵文娟, 鲁晓宇. 适合富氧燃烧发电系统的空分制氧能耗分析[J]. 低温工程, 2011(2): 19-24. DOI: 10.3969/j.issn.1000-6516.2011.02.004.

[27] LI Y P, YE M L, TAN F H, et al. Exergy analysis of alternative configurations of biomass-based light olefin production system with a combined-cycle scheme via methanol intermediate[J]. Energies, 2022, 15(2): 404. DOI: 10.3390/en15020404.

[28] PARVEZ A M, MUJTABA I M, WU T. Energy, exergy and environmental analyses of conventional, steam and CO2-enhanced rice straw gasification[J]. Energy, 2016, 94: 579-588. DOI: 10.1016/j.energy.2015.11.022.

Energy and Exergy Analysis of Autothermal Biomass Gasification Process with O2-Steam Mixture for Syngas Production

TAN Fenghua1,2, LI Yuping1,†, PENG Jiangang1, LUO Weimin1,DONG Kaijun1, LONG Jinxing3

(1. Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China;2. University of Chinese Academy of Sciences, Beijing 100049, China;3. School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 510641, China)

In view of the inadequate efficiency of biomass gasification for syngas production and the lack of exergy analysis, an autothermal biomass gasification process with O2-steam was proposed and simulated in this study. The thermodynamic performance was studied and evaluated via the energy and exergy method. The effect of operation parameters was investigated, including the usage ratio of ungasified char, the mass ratios of O2to biomass (O/B) and steam to biomass (S/B), and the moisture content of biomass. The results indicated that the high usage ratio of char significantly enhanced the energy efficiency for syngas production. However, the overall exergy efficiency decreased due to exergy loss within char combustion operation. Heat integration was designed by cooling high temperature gasification gas for steam generation (300oC), which was introduced to the gasifier and resulted in a high S/B ratio of above 0.36 for gasification. Therefore, a high syngas yield of 1.18 m3/kg was obtained with H2to CO ratio of 1.63 (H2/CO). With the increase of S/B ratio, the overall system exergy efficiency and syngas exergy efficiency slightly decreased, which was above 74% and 69% respectively. However, the overall system energy efficiency decreased, indicating heat recovery’s critical effect on system thermal performance. Various heat integration strategies should be explored to improve the recovered heat’s energy grade and increase system exergy efficiency. The feedstock with 30% moisture content was proper for syngas production.

biomass; autothermal gasification; O2-steam; syngas; energy and exergy analysis

2095-560X(2023)04-0340-08

TK6;TQ546

A

10.3969/j.issn.2095-560X.2023.04.006

2023-03-12

2023-04-26

国家重点研究计划项目(2019YFB1503905);国家自然科学基金项目(51776205)

李宇萍,E-mail:liyp@ms.giec.ac.cn

谭烽华, 李宇萍, 彭建刚, 等. 生物质氧气−蒸汽自热气化制取合成气过程能量−㶲分析[J]. 新能源进展, 2023, 11(4): 340-347.

: TAN Fenghua, LI Yuping, PENG Jiangang, et al. Energy and exergy analysis of autothermal biomass gasification process with O2-steam mixture for syngas production[J]. Advances in new and renewable energy, 2023, 11(4): 340-347.

谭烽华(1998-),男,硕士研究生,主要从事生物质燃料综合评价和多目标优化研究。

李宇萍(1979-),女,博士,研究员,主要从事可再生能源利用方面的研究。