机舱轴流风机风管安装方案及分析1

2023-08-31傅香菊魏文俊

傅香菊,魏文俊

(沪东中华造船(集团)有限公司,上海 200129)

0 引言

机舱通风系统由机舱风机、通风管路和附件等组成,主要有如下功能[1-3]:1)为机舱中安装的各种机械设备提供运行时必要的新鲜空气,保证燃料的充分燃烧,提高热效率;2)将机舱中的各种机械设备在工作过程中产生的油气、水蒸气、易爆炸的粉尘等威胁机舱安全的有害物质排出机舱,提高舰船的安全性;3)通过换气作用使机舱中的空气质量达标,改善机舱工作人员的工作环境和卫生条件;4)将机舱中安装的主机、辅机等热力机械设备运行时散发出来的大量热量带出机舱外,降低机舱温度。

机舱风机是机舱通风系统的重要设备之一,通常采用轴流风机,具备效率高、风量大、体积小等优点[4-7]。目前,中小型船舶受安装空间、施工可行性、噪声指标等因素的限制,通常在两舷烟道布置立式轴流风机,并通过通风管路、消声器和风闸等附件连通机舱内部风管和百叶窗,以实现机舱进风和排风的目的。然而,轴流风机与通风管路、通风围井、消声器、风闸等附件的连接形式种类繁多,这就产生多种安装方案。需要对不同安装方案进行对比,分析不同施工环境适合选用的方案。

本文对现有机舱轴流风机连接形式进行介绍,并从施工周期、可操作性、便捷性等方面对3 种常用方案的优缺点进行分析。在此基础上,确定最优方案。

1 常用安装方案介绍

由于中小型船舶的舱内空间有限,无法设置机舱轴流风机专用的风机室,且考虑到轴流风机与通风管路、消声器、风闸等附件的安装空间和后续检修等因素,往往将轴流风机布置于两舷烟道处,并利用通风管路来连通轴流风机和通风围井(见图1)。

图1 立式轴流风机安装示意图

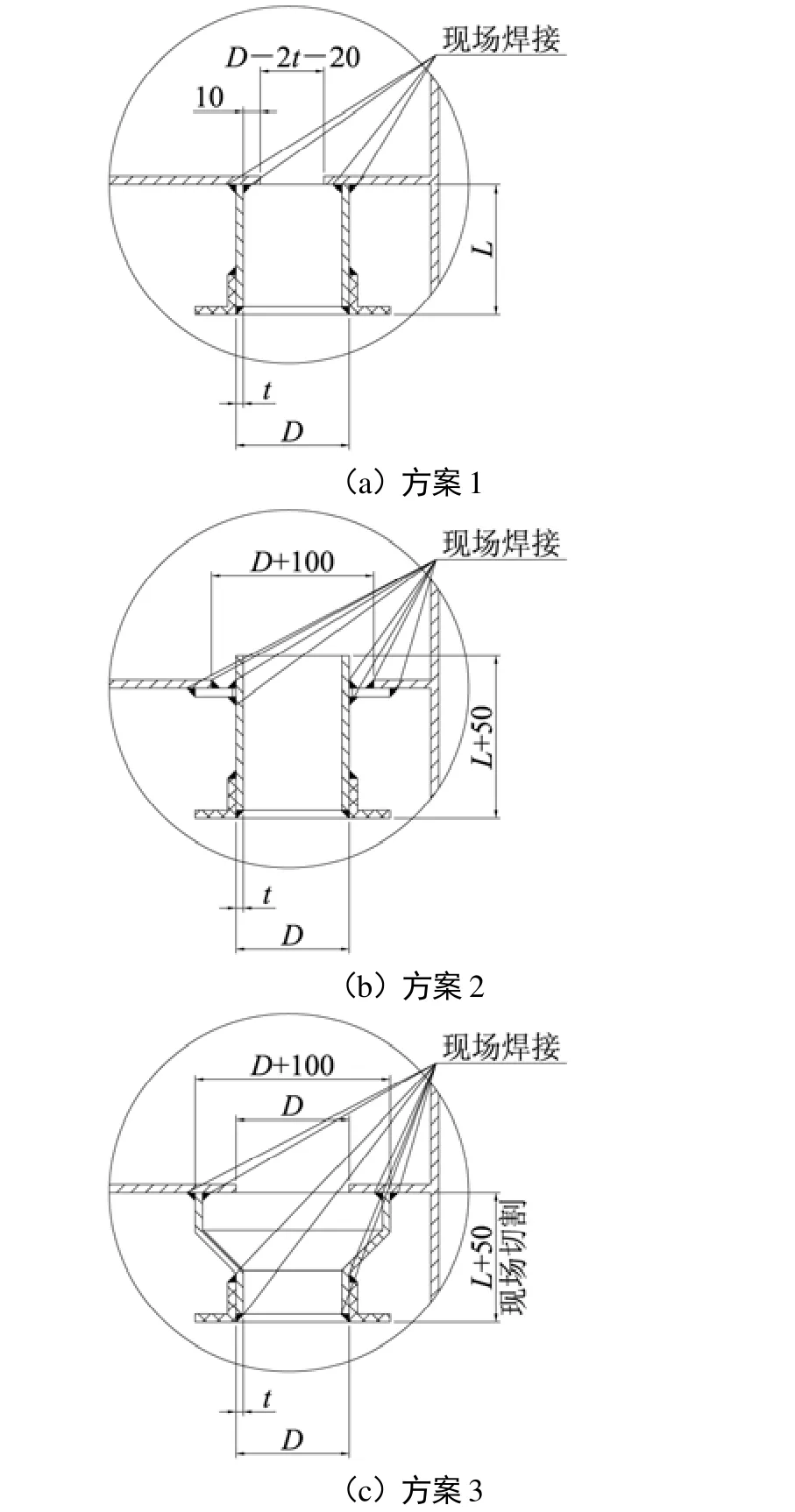

通常情况下,立式轴流风机安装在甲板的船体基座上。对于有噪声指标的机舱通风系统,轴流风机与船体基座间采用减振安装[4],并需要增设相应规格的消声器[4,6]。对于有关闭要求的机舱通风系统,还需要增设气动风闸[3]。因此,机舱轴流风机在连通上下两层甲板间的通风围井时,主要涉及船体基座、减振器、软管、消声器、气动风闸和钢质风管。为简化各部件的连接、减少钢质风管的管段数量,船体基座的面板、轴流风机、消声器、气动风闸和钢质风管的法兰螺孔规格和数量采用统一标准,确保各部件的螺孔匹配。此外,在分段制造阶段对船体基座、甲板面和通风围井进行装焊和数控开孔,以提高船舶建造的精度和舾装率。然而,在完成船体基座、轴流风机和各部件的安装和连接后,上下层分段制造、吊装、装配和焊接等因素往往会引起安装误差,这会导致通风围井底部的钢质风管安装困难。目前,通风管路与通风围井的连接主要有以下3 种方案,见图2。

图2 通风管路与通风围井连接方案(单位:mm)

图2中:D为钢质风管外径;t为钢质风管壁厚;L为钢质风管理论长度。

1)方案1

合拢管+对接焊。测量最后一段钢质风管的偏心距和长度[8],通过合拢管实现轴流风机和通风围井的连接。通风围井的开孔直径比钢质风管的内径小20 mm,满足5 mm 焊角的施工间距[9]。

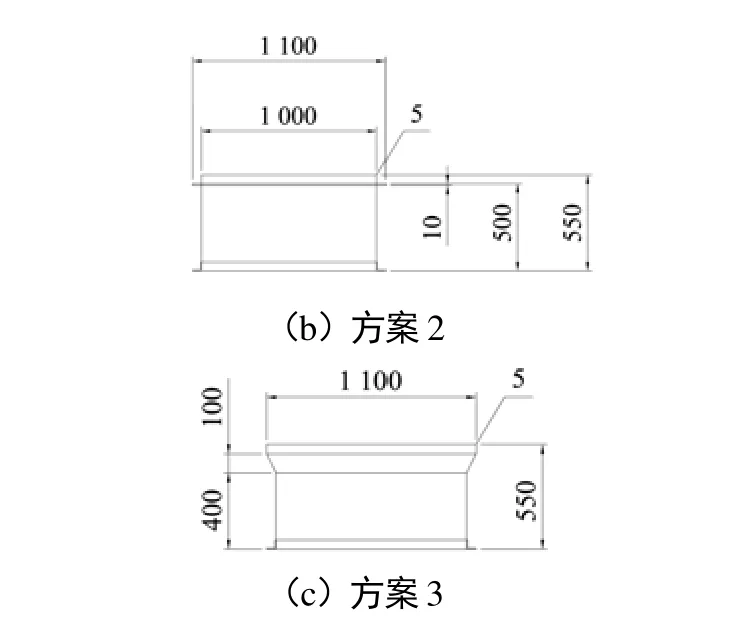

2)方案2

调整管+嵌入式装焊。将钢质风管的长度加放一定余量[8],并实现轴流风机和通风围井的连接。通风围井的开孔直径比钢质风管的外径大100 mm,并采用腹板进行补孔[9]。

3)方案3

调整管+对接焊。将钢质风管做成变径风管,并将角钢法兰的翻边宽度作为长度方向的余量[8],进而实现轴流风机和通风围井的连接。通风围井的开孔直径与钢质风管的通径保持一致[9]。

2 不同方案优缺点分析

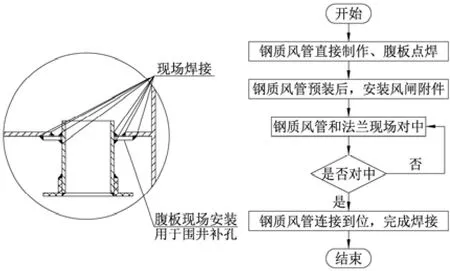

如图3 所示,3 种安装方案的施工流程均为船体基座装焊→钢围壁开孔→轴流风机安装(包括减振器和软管等附件)→消声器和风闸等附件安装→钢质风管测量制作(或修正)→钢质风管安装。其中,3 种安装方案在钢质风管安装的设计和施工方面存在较大差异,这就导致不同方案的施工周期、可操作性、便捷性不同。

2.1 钢质风管安装流程

方案1 主要采用了合拢管的安装形式,通过现场测量风管附件到通风围井开孔的间距和两者中心的偏心距等尺寸,明确钢质风管的实际尺寸[8]。在此基础上进行加工制造,可有效确保最后一根钢质风管安装的准确性。最后一根钢质风管的安装流程如下:

1)在船体基座、轴流风机(包括减振器和软管)、消声器和风管附件均完成安装后,测量风管附件到通风围井开孔的间距和偏心距等尺寸,在合拢管零件图上标注实测尺寸。

2)根据零件图加工钢质风管,现场装焊风管法兰。

3)将风管法兰套在钢质风管端部,并预装到风管附件上。将风管两端分别与风管附件和通风围井的开孔对中,将风管法兰与风管附件的法兰进行对孔。完成上述操作后,将钢质风管的管端与通风围井点焊固定,将风管法兰与钢质风管点焊固定。

4)在船东认可的情况下,可对钢质风管及其法兰进行单面焊,并完成钢质风管与风管附件的紧固连接。若船东不同意单面焊,则需要拆下风管附件,对钢质风管与通风围井的对接端、风管法兰和钢质风管的对接端进行双面焊。

方案1 的风管安装示意和流程图见图4。由于本方案中钢质风管的零件图是根据现场实测尺寸绘制的,故能有效规避施工误差。方案1 的优点包括安装精度高、适用性广泛,缺点包括施工周期长、双面焊时的安装流程复杂。

方案2 主要采用了调整管和腹板装焊的安装形式,通过加放通风围井的开孔尺寸和钢质风管的长度的方式确保最后一根钢质风管的顺利安装。即使风管附件和通风围井开孔的间距或两者中心的偏心距产生了一定的误差,也能够通过调整钢质风管嵌入通风围井的长度及腹板补孔等方法进行修正。最后一根钢质风管的安装流程如下:

1)根据施工经验,从船体基座到最后一根钢制风管的累积安装误差一般不超过30 mm[10],故将钢制风管的长度增加50 mm 余量,以满足竖直方向误差消除和5 mm 焊角的施工需求。通风围井开孔尺寸也增加50 mm 余量,以满足水平方向误差消除和5 mm 焊角的施工需求。腹板外径比钢质风管外径大50 mm,可满足通风围井补孔的施工需求。

2)根据零件图直接加工钢质风管,在内场焊接风管法兰,现场装焊腹板。

3)在船体基座、轴流风机(包括减振器和软管)和消声器均完成安装后,先将套有腹板的钢质风管嵌入通风围井的开孔中,并进行点焊固定。再将消声器和钢质风管的风闸等附件安装到位。

4)在钢质风管及其法兰与风闸附件完成对中工作后,进行钢质风管及其腹板与通风围井的装焊工作,并将钢质风管与风管附件紧固连接。

方案2 的风管安装示意和流程图见图5。由于钢质风管可根据零件图直接制造,配合钢质风管长度加放余量、通风围井开孔尺寸加放余量和腹板补孔等措施,方案2 可有效减少现场产生的施工误差。方案2 的优点包括施工周期较短、施工误差可修正、安装流程简单,缺点包括焊接工作量大、当通风围井较小时无法对其内部进行焊接。

图5 方案2 的风管安装示意和流程图

方案3 主要采用了变径风管的安装形式,通过加放钢质风管的外径尺寸和长度确保最后一根钢质风管的顺利安装。即使风管附件和通风围井开孔的间距或两者中心的偏心距产生了一定的误差,也能够通过现场切割钢制风管及覆盖通风围井开孔等方法进行修正。最后一根钢质风管的安装流程如下:

1)将钢制风管的长度增加50 mm 余量,以满足竖直方向误差消除和5 mm 焊角的施工需求。通风围井开孔尺寸也增加50 mm 余量,以满足水平方向误差消除和5 mm 焊角的施工需求。

2)根据零件图直接加工钢质风管,现场装焊风管法兰。

3)在船体基座、轴流风机(包括减振器和软管)、消声器和风管附件等均完成安装后,测量风管附件到通风围井开孔的距离,对钢制风管进行切割,确保风管法兰安装后的整体长度与实测间距相同。

4)将风管法兰套在钢质风管的端部,并预装到风管附件上,将风管两端分别与风管附件和通风围井的开孔对中,将风管法兰与风管附件的法兰进行对孔。完成上述操作后,将钢质风管的管端与通风围井点焊固定,将风管法兰与钢质风管点焊固定。

5)在船东认可的情况下,可对钢质风管及其法兰进行单面焊,并完成钢质风管与风管附件的紧固连接。若船东不同意单面焊,则需要拆下风管附件,对钢质风管与通风围井的对接端、风管法兰和钢质风管的对接端进行双面焊。

方案3 的风管安装示意和流程图见图6。由于钢质风管可根据零件图直接制造,配合钢质风管直径和长度加放余量等措施,方案3 可有效减少现场产生的施工误差。方案3 的优点包括施工周期较短、施工误差可修正,缺点是双面焊接时的安装流程较为复杂。

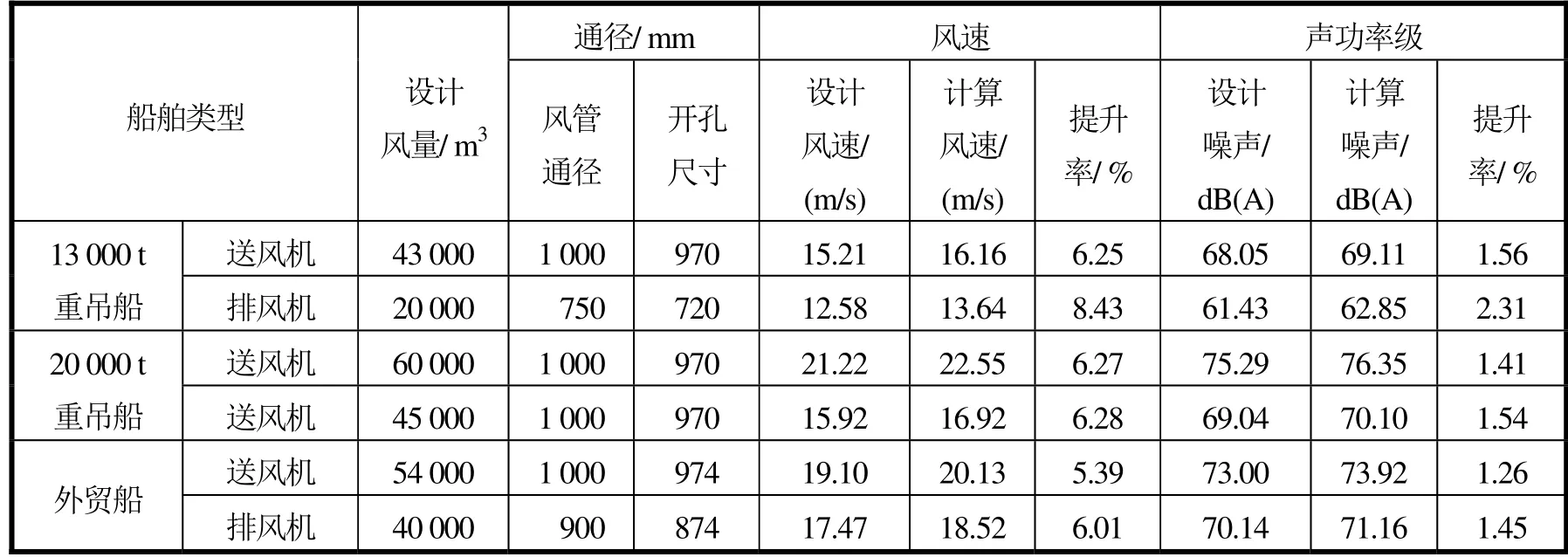

2.2 噪声指标和风管质量

在上述3 种方案中,钢质风管的通径与轴流风机的通径相同。然而,方案1 的钢质风管采用对接焊的形式,这会导致通风围井的开孔尺寸比钢质风管的内径小20 mm。因此,方案1 在钢质风管和通风围井连接端的局部风速和噪声声功率级均高于另外2 个方案。噪声声功率级的计算公式为

式中:Lw为噪声的声功率级;Lwc为比声功率级;v为气流流速;F为风管截面积。

实船风速和噪声声功率计算结果见表1。2 型重吊船采用的钢质风管的壁厚为5 mm,外贸船采用的钢质风管的壁厚为3 mm。

表1 实船风速和噪声声功率计算结果

经计算,方案1 为满足焊角要求而减小开孔尺寸的做法引起的风速提升约为6.3%、噪声声功率值提升约为1.5%,基本可以忽略不计。

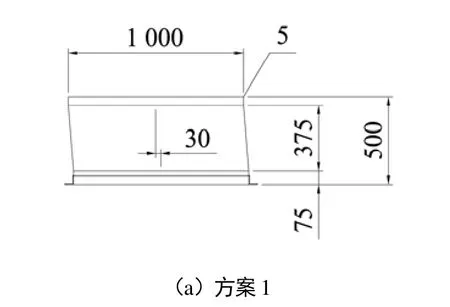

3 种方案钢质风管的形式和尺寸不同,其成品风管的质量也存在差异。外贸船送风机所接的钢质风管尺寸如图7所示,风管的理论质量为73.41 kg。方案2 无法通过切割设计余量来修正误差,导致该方案的成品风管质量明显高于理论质量,方案1 和方案3 的成品风管质量则基本相同,且与理论质量的偏差不超过±7%,见图8。

图7 外贸船送风机所接的钢质风管尺寸(单位:mm)

续图7 外贸船送风机所接的钢质风管尺寸(单位:mm)

图8 各方案风管质量曲线

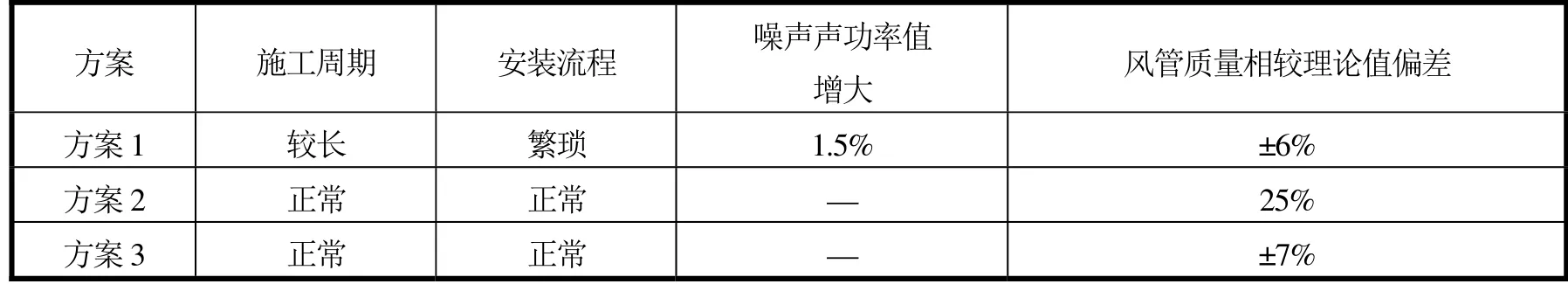

2.3 各方案优缺点对比

各方案优缺点对比情况见表2,3 种方案均能满足安装要求。方案1 的施工周期最长,方案2 的钢质风管质量最大,方案3 的特点则介于两者之间。

表2 各方案优缺点对比情况

3 实船的安装效果及优化

上述3 种方案均采用硬连接的安装方式,且为满足密性和漏风量的要求,各部件的安装紧密性较高。因此,硬连接的部件往往难以拆卸,进而导致轴流风机在检修和重新安装时的难度较大。为进一步方便现场施工,在外贸船上增设一段软管(见图9),该软管采用船用防火软管制作,由防火布、聚四氟乙烯(Polytetrafluoroethylene,PTFE)涂层、钢丝线和法兰等构成,具有施工方便、防火性和密封性较好等优点,能够满足现场施工和实船使用的需求。外贸船主要采用方案3 进行安装,防火软管的设置在理论尺寸上增加了50 mm 的设计余量,以便消除现场可能产生的安装误差[10]。此外,防火软管的设置还能进一步简化安装过程的工作量。

图9 增设软管示意图(单位:mm)

4 结论

本文对现有机舱轴流风机连接形式进行介绍,并从施工周期、可操作性、便捷性等方面对3 种常用方案的优缺点进行分析,可得出如下结论:

1)方案3 为适用性最优的方案。

2)方案3 配合软管使用,能够较好地满足现场实际施工的要求,具有舾装率高、安装误差可控、风管无须修正、安装流程简易可行、检修拆装简易等优点。