结构参数和操作参数对压滤机过滤效果的影响

2023-08-31史文亮

史文亮

(华阳集团新景公司洗煤厂, 山西 阳泉 045000)

0 引言

煤炭洗选过程中,固液分离是其中的一项关键核心工艺流程,该项工艺的技术水平和质量直接决定了最终的选煤效果。压滤机为实现固液分离技术的核心设备,采用压滤机所得到的滤饼非常平整,而且所得到的滤液也非常清澈。尤其是对过滤面积要求大且应用条件限制的情况下对压滤机的性能要求越高[1]。故而设计性价比最高,即过滤效率和生产能力以及生产成本等因素兼顾的压滤机尤为重要。本文主要开展结构参数和操作参数对压滤机压滤效果和生产能力影响的仿真研究,为压滤机的设计提供依据。

1 压滤机概述

选煤厂中悬浮液的分离是其中的关键环节,对应的最佳设备为压滤机。本文以板框压滤机为例开展研究,该类型压滤机有操作简单、使用寿命长等优势;而且,该型压滤机对所过滤物料的适应能力强、固相的回收率高且所得滤饼的含湿量低等高性能特点。板框压滤机的实物如图1 所示,板框压滤机的主要结构包括有滤板、滤框、压紧板、止推板以及预警装置等。在实际工作中,板框压滤机需经历压紧、压滤、松板以及卸饼四个关键步骤完成其过滤功能。其中,压紧是在液压系统的作用下,通过活塞杆推动压紧板将待过滤的物料压紧,并形成一个封闭的滤室。压滤在压力泵或压缩空气压力的作用下,将滤室内待过滤的物料进行固液分离操作;当出液量非常少时,压滤操作终止[2]。松板,当压滤操作结束后,系统会控制进料阀和进料泵将其关闭,并通过液压系统的活塞杆将其压紧板退回。卸饼,当压紧板完全退回后将滤饼卸下,并且在其中重力作用下主动脱落,并将滤饼运走。

图1 板框压滤机实物

本文将重点通过数值模拟方式对影响压滤机过滤效果的结构参数和操作参数展开研究,为后续优化压滤机的设计,提高设备的压滤效率和生产能力奠定基础。

2 压滤机数值模拟模型的搭建

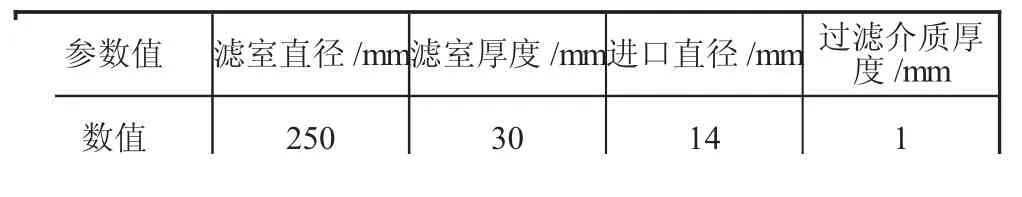

本文所研究压滤机的关键结构参数如表1 所示。

表1 压滤机关键结构参数

为了保证数值仿真模拟结果的准确性和全面性,在建立压滤机仿真模型时需要对其作一些简化。本着不影响仿真结果准确性的基础上,对建模中的如下问题作出简化:将压滤机的操作过程简化为固相和液相两种状态;对压滤机结构中的滤板的凸台忽略不计,其不会影响过滤效果;认为过滤所得的滤液直接从滤布表面流出;假定认为在整个过滤过程中反应温度处于恒定不变的状态[3];过滤机中所配套的过滤介质中孔的分布是相对均匀的,而且表现为各向同性的特点。

设定压滤机的操作压力为0.13 MPa,操作过程中的温度为20 ℃。为了提高压滤机数值仿真模拟的精度,并有效对其计算量进行有效控制,对所建立的压滤机三维模型进行网格划分。其中,滤液的排出通道和所采用的过滤介质将其划分为六面体网格结构;将滤室等结构划分为四面体网格结构;总的网格数量为520 000[4]。经网格划分后的网格模型如图2 所示。

图2 数值模拟仿真模型网格划分结果

3 压滤机过滤效果数值模拟仿真结果分析

在上述模型搭建的基础上,重点对结构参数、操作参数对压滤机过滤效果进行仿真分析。

3.1 结构参数对压滤机过滤效果仿真分析

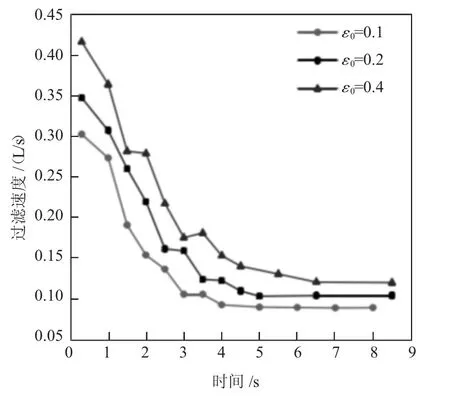

本文所述的结构参数重点指的是压滤机过滤介质的孔隙率。从理论上讲,孔隙率过小,会影响滤液的排出效率,导致其过滤效率低;孔隙率过大,会导致过滤所得滤液不够清澈。本小节对应孔隙率ε0分别为0.1、0.2 和0.4 下对应的压滤机的过滤效果进行对比。仿真结果如图3 所示。

图3 孔隙率对压滤机过滤速度的影响

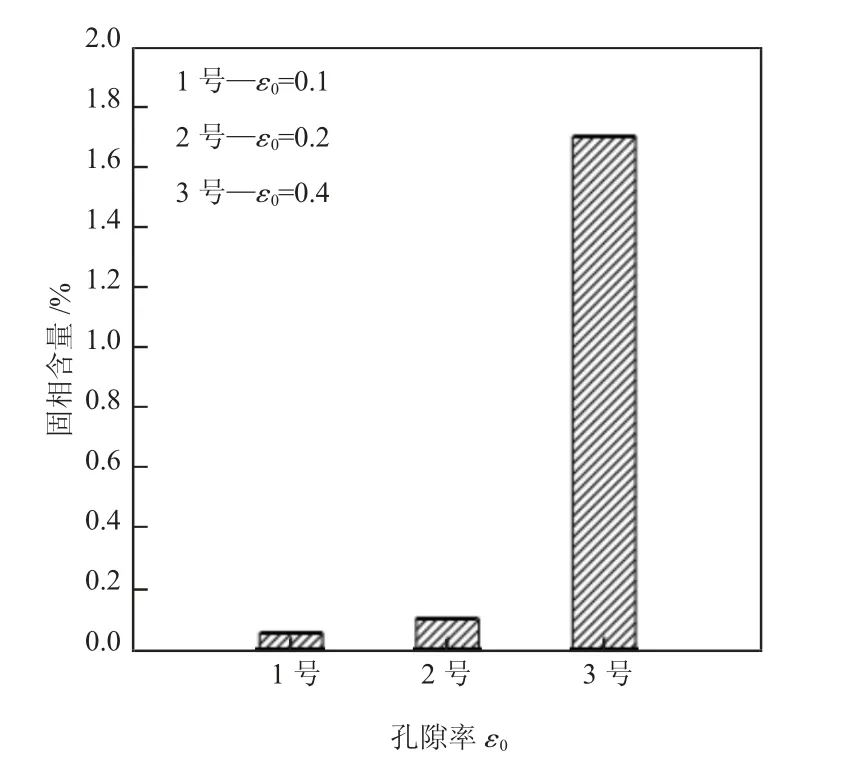

如图3 所示,孔隙率越小,在同一时间段内,对应过滤速度越小。经分析,导致上述现象的主要原因包括有两方面,第一方面,由于孔隙率小对应的单位面积内滤液的通道面积小;第二个方面,孔隙率小对应的通道孔径直径较小,滤液通过时阻力较大,从而导致过滤速度低[5]。而且,不同孔隙率对应的滤液中固相的含量如图4 所示,当孔隙率为0.4 中滤液中的固相含量大于孔隙率为0.1 和0.2 的情况;同时,孔隙率为0.1 和0.2 对应的滤液中固相含量相差不大。

图4 不同孔隙率对应滤液中固相的含量

因此,综合考虑孔隙率对应滤液的过滤速度和最终滤液中固相含量的影响。针对此型过滤机将其孔隙率确定为0.2。

3.2 操作参数对压滤机过滤效果的影响

操作参数重点对压滤机的进料压力和进料浓度两项参数展开研究。

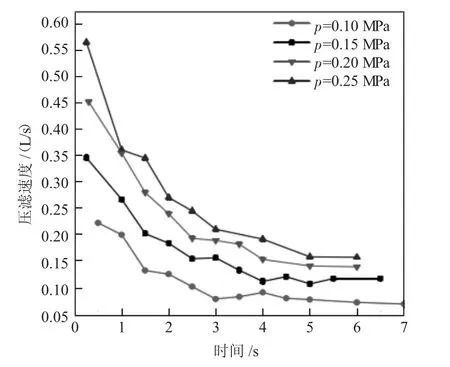

进料压力将会直接影响压滤机的生产效率。从理论上讲,当压滤机的操作压力过小时,对应过滤的效率较低。当压滤机的操作压力过大时,在过滤操作的初期会将过滤孔堵塞,从而影响设备的过滤效率;同时,进料压力过大对设备结构等方面的要求较高,从而对设备的安全运行造成影响。因此,合理确定压滤机的进料压力是十分重要。本小节分别对进料压力p为0.10 MPa、0.15 MPa、0.20 MPa 和0.25 MPa 对应的过滤效果进行仿真分析。仿真结果如图5 所示,在同一时段内,随着进料压力的增加对应压滤机的过滤速度增加;而且,在过滤初期过滤速度下降较快。但是,可以看出在同一时间段内,随着进料压力的增加,对应过滤速度的增加趋势逐渐减缓;而且当进料压力大于0.2 MPa 时,过滤速度的增加幅度较小。

图5 不同进料压力对应压滤机压滤速度对比

因此,综合考虑进料压力对过滤速度和压滤机性能要求的影响。最终将最佳进料原理设定在0.2 MPa。同理,得出对应过滤效果最佳的进料质量分数为15%。

4 结论

压滤机为实现固液相分离的关键设备,其过滤性能对于选煤厂最终的分选效果和效率有着重要的影响。本文通过数值模拟仿真分析的方法重点对结构参数和操作参数对压滤机过滤效果的影响进行研究,并得出如下结论:

1)综合考虑孔隙率对应滤液的过滤速度和最终滤液中固相含量的影响。针对此型过滤机将其孔隙率确定为0.2。

2)综合考虑进料压力对过滤速度和压滤机性能要求的影响。最终将最佳进料原理设定在0.2 MPa。同理,得出对应过滤效果最佳的进料质量分数为15%。