热输入对超级双相不锈钢焊接接头组织和性能的影响

2023-08-30牛虎理何亚章孙欣妍

刘 剑,牛虎理,孙 丽,何亚章,王 红,孙欣妍

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油集团海洋工程重点实验室,天津 300451

3.中国石油集团海洋工程有限公司钻井分公司,天津 300480

油气田集输管网输送介质多为含Cl−、CO2、S等腐蚀性极强物质的液体或气体,以往常用的碳素钢难以满足防腐要求,双相不锈钢由于具有良好的耐点蚀、应力腐蚀和晶间腐蚀性能广泛应用于石油天然气、化工、海洋工程等领域[1−3]。

S31803 双相不锈钢是使用最为广泛的双相不锈钢之一,其铁素体和奥氏体的含量各为50%,兼具了两相组织的特点:铁素体不锈钢的高强度,耐腐蚀性和奥氏体不锈钢优良的韧性与焊接性[4−7]。双相不锈钢的以上特点与焊缝中的组织和两相比例有着直接关系,其中焊接热输入是保证焊接过程中焊接接头和热影响区的两相比例的关键因素[8−10]。焊接时若使用过小的热输入,热影响区的快速冷却将导致奥氏体来不及析出,铁素体含量过高,冲击韧性下降;若使用过大的热输入,则会使冷却速度太慢,延长焊缝高温停留时间,虽然能够得到足够的奥氏体,但会导致铁素体晶粒长大以及σ 相等脆性相的析出,造成焊接接头脆化[11]。因此,要获得优质的焊缝金属必须严格控制焊接过程中的热输入量。

1 试验材料与方法

1.1 试验材料

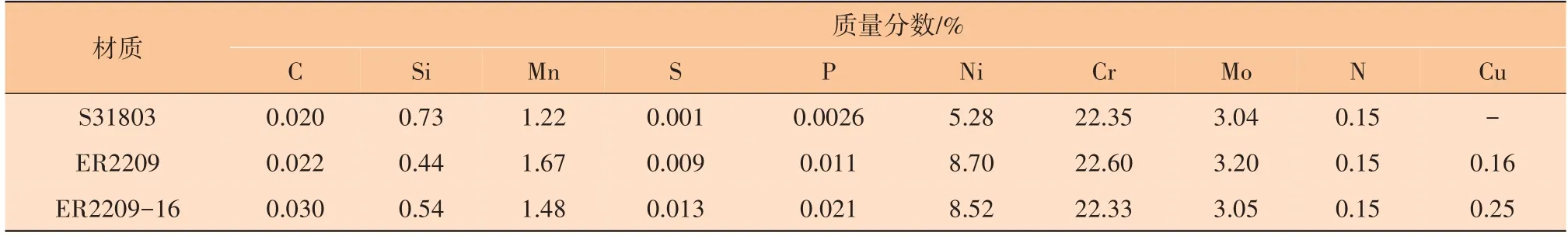

试验材料选用ASTM A928 S31803 双相不锈钢管,尺寸规格为D323.9 mm × 25.4 mm,焊接方法为GTAW+SMAW,焊材材料分别为ϕ2.0 mm 的ER316L 氩弧焊丝和ϕ3.2 mm 的ER316L−16 焊条。母材和焊材成分见表1。

表1 母材和焊丝的化学成分

1.2 焊接工艺

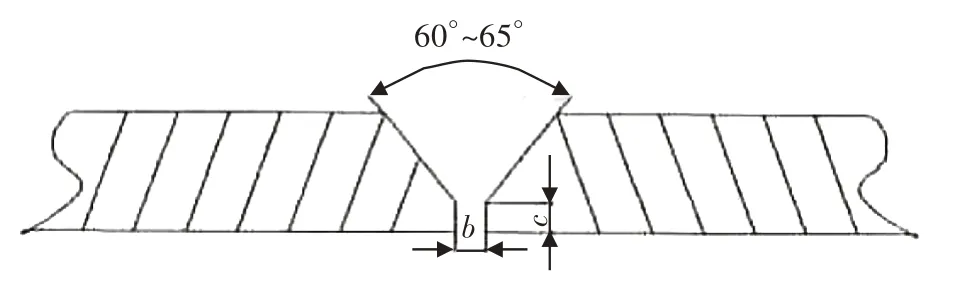

管道接头加工成如图1 所示的单面V 形坡口形式,角度为60°~65°,钝边c为0.5~2.0 mm,根部间隙b为1.0~3.0 mm。为研究热输入对接头组织性能影响,采用如表2 所示的4 组不同热输入的焊接参数进行焊接。其中,根焊和热焊均为GTAW,保护气为98%氩气+2%氮气,焊接过程中背面保持充氩状态,防止被氧化。填充盖面采用多层多道焊,促进奥氏体进一步析出,实现细化晶粒的目的。

图1 坡口设计示意

表2 焊接热输入单位:kJ/mm

1.3 焊接接头组织与性能试验

试件焊接完成后,进行了焊接接头无损检测,包括外观检查、X 射线检测。外观检查结果表明焊缝无裂纹、未熔、夹渣、气孔、咬边等缺陷,探伤检验结果表明,焊缝及热影响区均无不合格缺陷。为进一步研究接头组织与性能和热输入的关系,开展了焊接接头试件的冲击试验、微观金相试验、相比例试验和点蚀试验。

2 试验结果及分析

2.1 冲击韧性性能分析

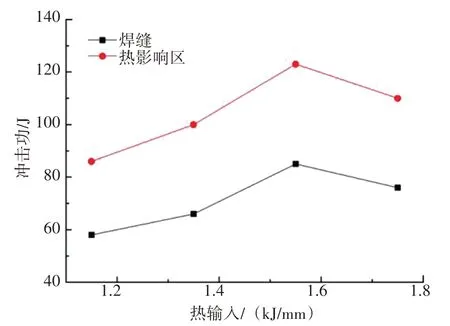

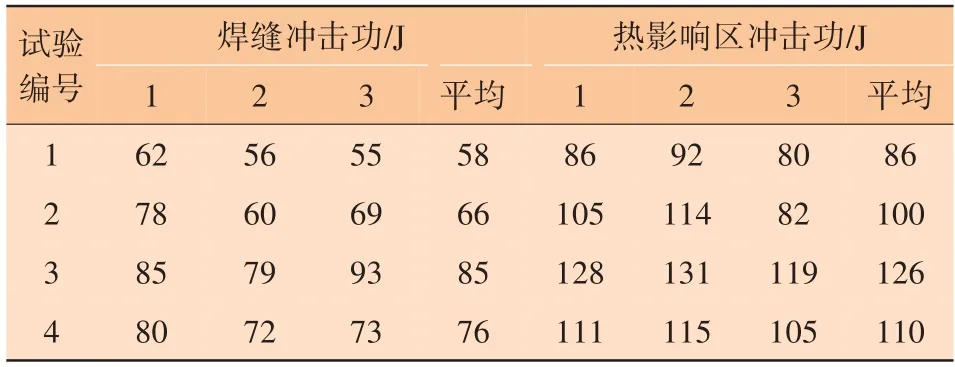

按照标准ASTM A370−22 要求,制取并完成低温冲击试验,试验温度为0 ℃,表3记录了4组试样的焊缝和热影响区冲击功,二者关系如图2所示。

图2 冲击功与热输入关系

表3 4组试样冲击功

随着热输入的增加,试样的冲击韧性得到提升,在1.15~1.55 kJ/mm(此处热输入值为平均热输入值)区间内,冲击功增加趋势明显,当热输入超过1.55 kJ/mm,冲击功有小幅降低。因此,试验结果表明,当热输入在合理范围内,接头的冲击韧性较好,过低或过高都会引起冲击韧性的降低。

2.2 微观组织分析

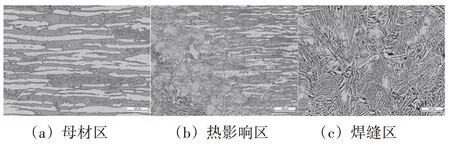

取试样剖面,经磨抛至镜面,使用电解NaOH溶液(40 g NaOH+100 g H2O),按ASTM E562−11标准进行侵蚀,利用德国Zeiss 公司的光学金相显微镜观察焊接接头显微组织,图3 为3 号试样中间厚度区域母材、热影响区和焊缝微观照片,未见碳化物、氮化物、σ 相和其他有害相。其中白色部分为奥氏体,灰黑色条块状部分为铁素体。

图3 微观显微组织

图3(a)中,母材微观组织中有规律地分布着铁素体和奥氏体组织,奥氏体呈规则的带状分布于铁素体上,两相间界限清晰可见,约各占一半。图3(b)中,热影响区中两相比例发生明显变化,其中铁素体相因焊接热过程影响,晶粒较母材区域粗大,奥氏体数量锐减,呈零星的板条状存在,且出现三类奥氏体:晶粒内奥氏体、晶粒边界奥氏体和魏氏奥氏体[12−13]。图3(c)焊缝区组织中奥氏体晶粒呈树枝状分布在铁素体晶粒周围,二者的分布较为凌乱,均匀性也比母材差[14−15]。由于处于焊缝中间厚度,受后续焊道热循环加热,铁素体进一步转变为奥氏体,其晶粒得到细化,两相比例总体上奥氏体多于铁素体。

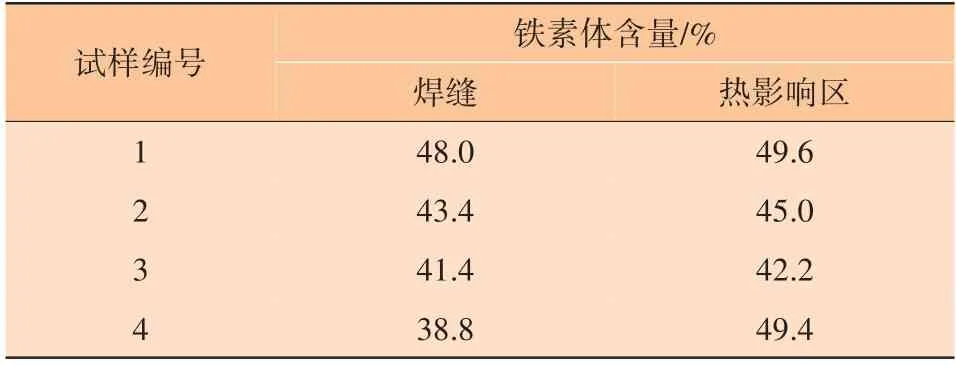

2.3 铁素体含量分析

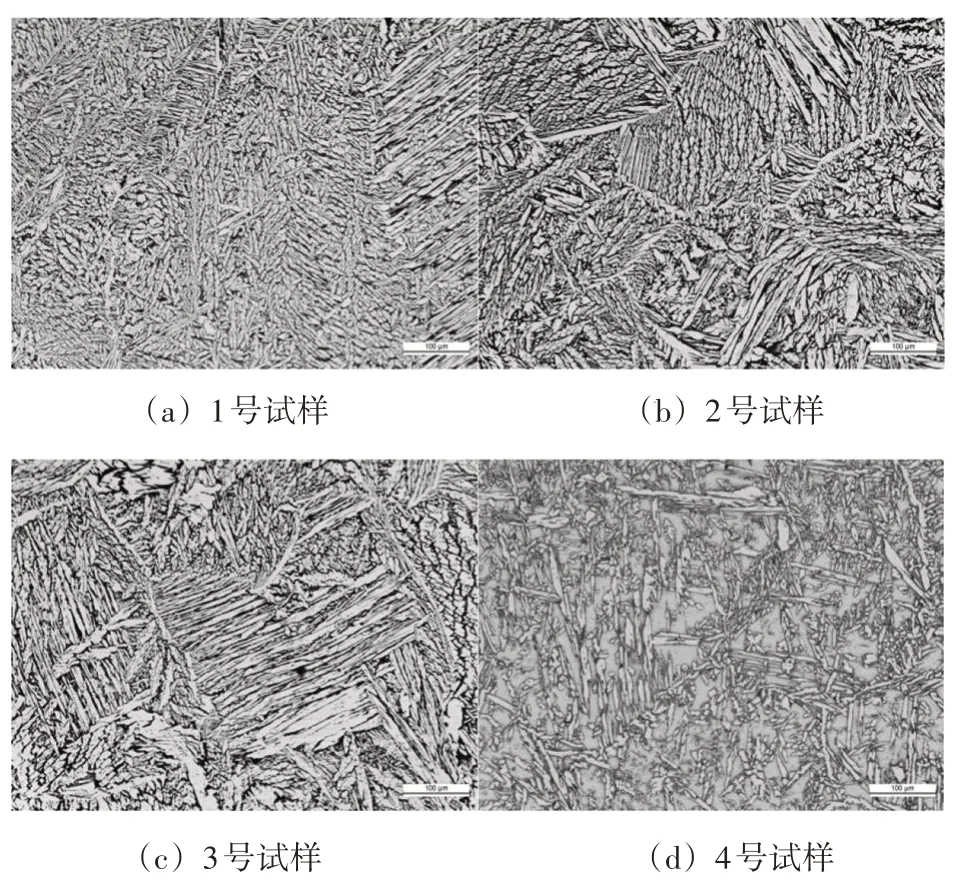

按ASTM E562−11标准中表3(33%相对精度中的25点10个视场)在200倍放大倍率下,通过人工数点法对各区域铁素体含量进行测量,测量结果见表4,1~4号试样焊缝区域微观组织见图4。

图4 试样焊缝区域微观组织

表4 焊缝区域铁素体含量

焊接过程中热输入的高低会引起相变程度不同,1 号工艺热输入较低,铁素体未充分转变为奥氏体,因此铁素体含量较高。随着焊接热输入的增加,奥氏体在其与铁素体晶界最先成核,之后是晶粒内部成核,最后是从晶界或晶粒内部形成二次奥氏体即魏氏体。因此,铁素体含量总体趋势是随着热输入的增加而减少。4 号工艺由于焊缝在520~820 ℃温度范围长时间加热,试样焊缝区域出现了部分σ 相和二次奥氏体相,而σ 相会引起接头韧性降低[16],因此4 号试验冲击吸收功较3 号试样有所降低。

严格控制热输入(采用3 号工艺)可以获得适宜的两相比例。若线能量过高,则冷却过程比较长,奥氏体相的析出过多,铁素体含量就会降低,接头的耐腐蚀性能降低;若线能量过低,冷却时间短,则只会析出较少的奥氏体相,铁素体含量会过高,接头韧性变差[17]。

2.4 耐FeCl3点蚀能力分析

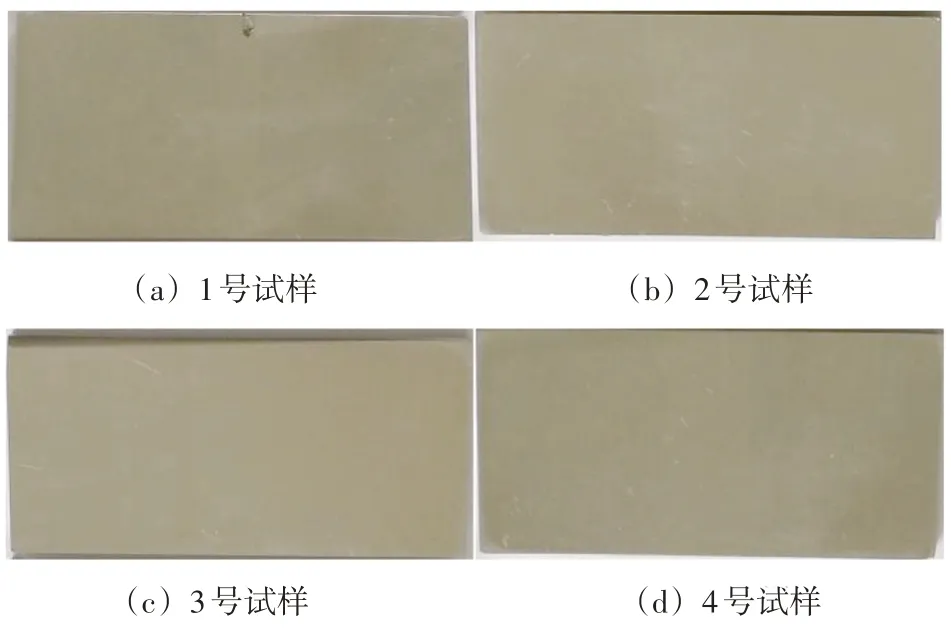

按ASTM G48−11 方法A,将试样浸入温度为(22±2)℃的约6%浓度的FeCl3溶液中进行24 h 点腐蚀试验[7]。腐蚀前后用天平进行称重,计算失重。4 组试样点蚀试验详细数据见表5,试样腐蚀后照片如图5 所示,经20 倍放大观察,观察表面是否出现点腐蚀痕迹。

图5 接头点蚀试验后照片

表5 点蚀试验后失重数据

结果表明,1 号试样表面出现点蚀坑,其余3组试样表面均未出现明显的点腐蚀痕迹。1 号工艺由于热输入较小,焊缝组织冷却快,奥氏体来不及充分析出,影响其接头的耐蚀性。分析4组试样腐蚀速率和铁素体含量可以看出,在一定范围内,热输入的增加会使奥氏体充分析出,两相比例接近1∶1,能够得到可靠的耐蚀性,而过高的热输入会破坏两相比例[18−19],从而降低接头耐蚀性。

3 结论

1) 在一定范围内,随着热输入的增加,S31803 双相不锈钢焊接接头冲击韧性和耐点蚀性能得到提高。焊接热输入量在1.35~1.55 kJ/mm 范围内,双相钢焊接接头具有较好的两相比例和耐点蚀性能。

2)母材、热影响区和焊缝区域奥氏体组织的形状存在差异,母材区域奥氏体呈规则的带状分布于铁素体上,两相约各占一半;热影响区的奥氏体晶粒粗大,呈板条状;焊缝区域的奥氏体呈树枝状分布在铁素体晶粒周围。

3)选用合适的热输入能够控制两相组织的比例,保证接头的各项性能满足标准要求,为双相不锈钢的焊接提供科学依据。