油田乙二醇加注管道三通开裂失效分析

2023-08-30孔令峰秦振杰宁长春张盈盈

孔令峰,秦振杰,张 挺,宁长春,李 蒙,张盈盈

1.塔里木油田油气工程研究院,新疆库尔勒 841000

2.长庆油田分公司第三采油厂,陕西延安 716000

3.中国石油集团工程技术研究有限公司,天津 300451

1 工程概况

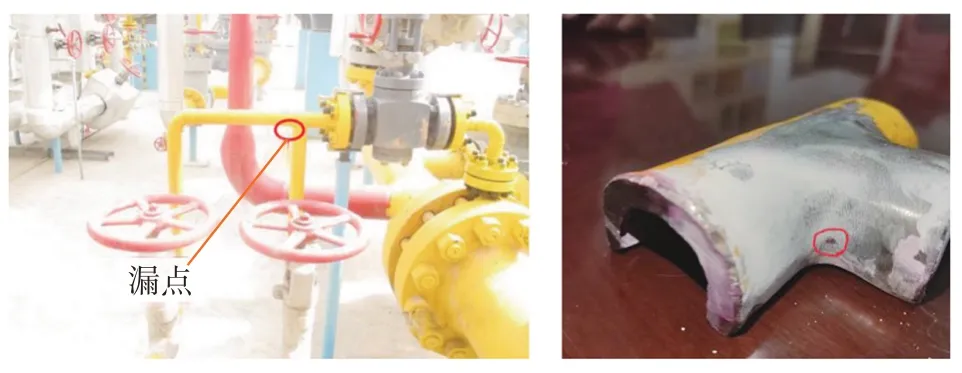

某油田处理站乙二醇加注管道三通出现刺漏,刺漏具体位置及外观如图1所示,发生刺漏的三通材质为16Mn,管径为DN50,介质为乙二醇贫液(含水21%),运行温度为45 ℃,压力为10 MPa,流速为0.23 m/s。

图1 三通及内壁开裂部位照片

为确定管道三通开裂刺漏的原因,通过化学成分分析、金相组织分析、扫描电镜等手段[1],进行了三通腐蚀原因分析[2−3],确定了开裂原因,指导了后续生产和管理,同时也确保了管道和站场的运行安全。

2 测试方法

2.1 失效样品宏观形貌分析

观察失效样品的腐蚀形态。

2.2 化学成分分析

从样品本体及裂纹处取样,用SPECTRO LABM11 直读光谱仪对其进行化学成分分析,包括锰、碳、硅、硫、磷等主要元素和炼制时加入的用于脱氧之外的其他合金元素含量测试分析。

2.3 硬度测试

分别在管道三通的开裂刺漏位置及本体无任何缺陷区域取样,利用布氏硬度计对试样进行布氏硬度的测试。

2.4 金相组织分析

在三通主管未开裂部位和主管与支管交汇处的裂纹部位分别取横向试样和纵向试样,经过240#、500#、1 200#砂纸的打磨,再用2.5、1.5 μm 金刚石抛光剂抛光,然后用Observer A1m倒置金相显微镜对裂纹处和基体无任何缺陷处的金相显微组织及非金属夹杂物进行分析。

2.5 扫描电镜分析

取裂纹区域断口处基材,使用FEI Quanta 450 FEG FESEM 场发射扫描电子显微镜(SEM)和X射线能谱分析(EDAX)进行外观特征、微观形态、组成等理化特征分析。

3 测试结果

3.1 宏观形貌观察

裂纹源位于三通本体近支管处。将失效三通沿纵向对冲剖开,对内壁进行着色,观察开裂三通管件及管件裂纹,其宏观形貌如图2所示。

图2 管件裂纹位置及形貌

失效点位于三通主管和支管交汇处,在管件出口内侧表面发现一条较为明显的裂纹,裂纹长度约3 cm,裂纹未穿透管壁,裂纹方向垂直于管件环向方向。在管件出口外侧未发现裂纹,外观为一个刺漏针孔点。

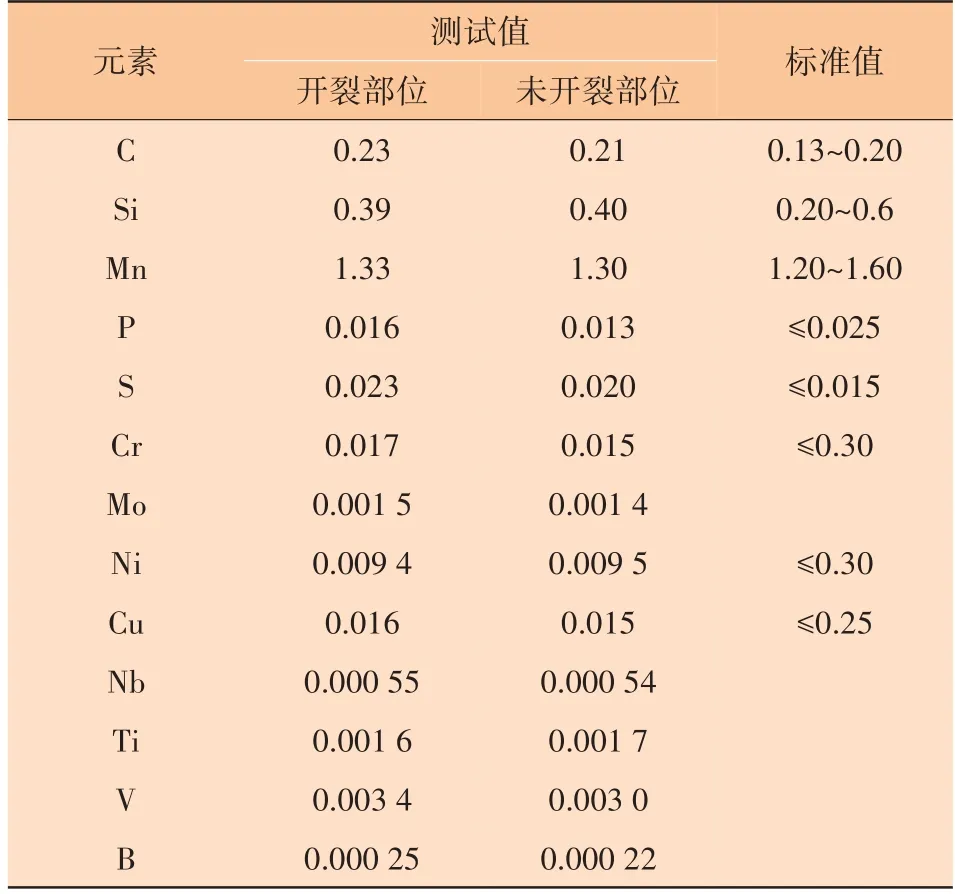

3.2 化学成分分析

开裂部位及未开裂部位成分及含量测试结果见表1,将测试结果与NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》进行对比,发现两个部位中的C 元素和S 元素含量稍微偏高,其余元素含量满足标准要求。

表1 不同部位的不同元素的质量分数单位:%

3.3 硬度测试

硬度测试结果见表2。

表2 硬度测试结果

GB/T 12459—2005 标准要求16Mn 钢管件的硬度≤170 HB,从表2 可知,裂纹附近硬度偏高,不满足标准要求,而基体硬度满足标准要求。

3.4 金相组织分析

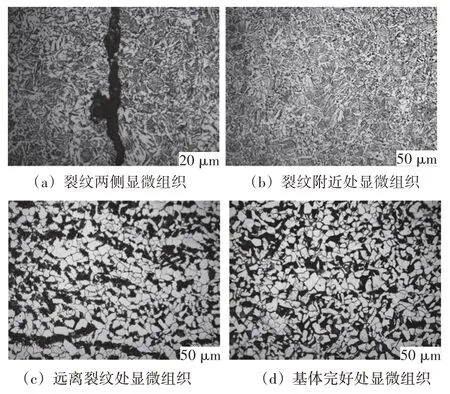

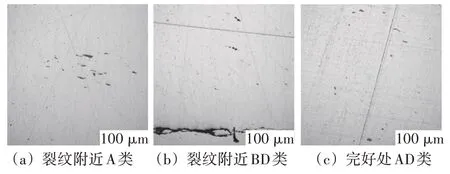

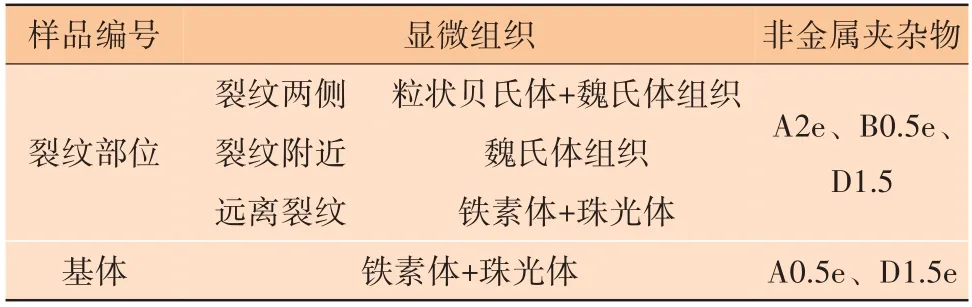

对裂纹处、裂纹附近和基体完好处的金相显微组织及非金属夹杂物进行分析。金相组织如图3 所示,非金属夹杂物如图4所示。

图3 金相组织

图4 非金属夹杂物

从图3 和图4 可以看出,在裂纹两侧及裂纹附近处,晶界上沿着晶面向晶内有一些针状析出,其间还存在着一些珠光体组织,这种结构为魏氏体组织。具体测试分析结果见表3。

表3 金相组织分析结果

从测试结果可以看出,三通主管原始组织为铁素体+珠光体,裂纹附近主要为魏氏体组织,裂纹两侧发现大量粒状贝氏体+魏氏体组织,而且非金属夹杂物含量较高,特别是A类夹杂物硫化物级别达到2 级粗系、D 类夹杂物氧化物级别达到1.5级细系。

魏氏体组织形成有两个原因:一是热处理温度高,二是冷却速度快。根据三通运行环境,管内输送介质为乙二醇,输送温度为45 ℃,在运行过程中不存在引起三通组织结构发生变化的因素。

魏氏组织的形成,主要取决于其含碳量、冷却速度和晶粒大小三个因素。在等温冷却时,魏氏组织具有一个上限温度,高于此温度,魏氏组织不能形成。含碳量越高,晶粒越细,其上限温度也越低。在连续冷却时,魏氏组织只能在一定的冷却速度下形成,速度过快或是过慢都不会形成。速度慢时易形成网状铁素体,过快冷却使碳原子来不及充分扩散阻止魏氏体的形成[4]。在正常的奥氏体晶粒度下,碳含量在0.15%~0.35%和较快的冷却速度下会形成魏氏体组织。

根据魏氏体形成的条件,推测可能的原因为在初始焊接过程中,焊道附近的金属经受了强烈的焊接热循环过程,产生了一系列的物理和化学变化,引起三通组织结构的变化。

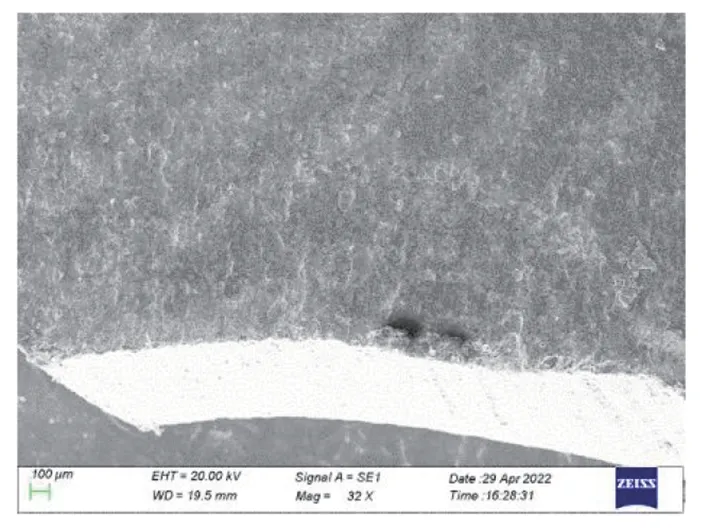

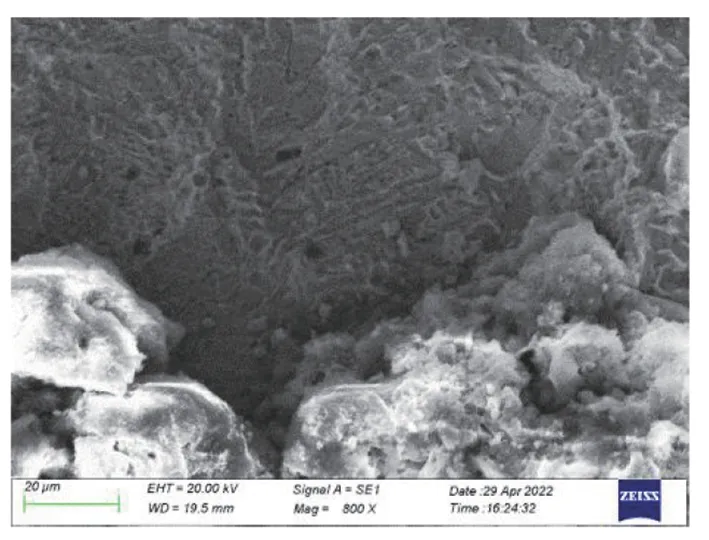

3.5 扫描电镜

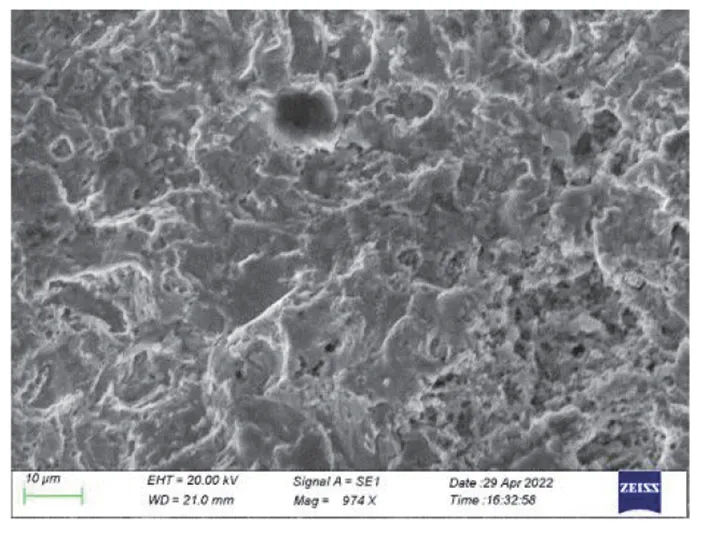

利用线切割设备,将裂纹整体切割并打开,使用扫描电镜对断面形貌进行微观形貌检测,裂纹源、裂纹源附近放射线及内壁韧窝形貌照片如图5~图7所示。

图5 裂纹源

从图5 和图6 可以看出,断裂面上下两部分能很好吻合,没有出现明显的塑性变形;断口宏观形貌显示断口平齐,断口干净无附着物,边缘剪切唇区域小,放射性明显且较为粗大。通常棱线的收敛方向指向断裂源所在的部位,因此发现起裂源位于外壁表面0.1 mm。从图7 的断口显微组织可以看出,断口裂纹源区呈沿晶断裂。金属的沿晶断裂归入脆性断裂失效范畴,因此该断口为脆性断裂。同时结合金相组织和成分分析,在裂纹两侧有硫化物和碳化物夹杂,弱化了材料的性能,碳化物较脆且分布在晶界,因此优先沿晶界断裂[5]。

图6 裂纹源附近放射线

图7 内壁韧窝形貌

4 腐蚀原因分析

对裂纹宏观和微观分析结果表明,三通管件出现裂纹与材料本身的微观组织结构有关。

化学成分分析表明,材料中C 和S 元素偏高;裂纹附近硬度接近180 HB,超过了GB/T 12459—2005 对16Mn 钢管件的布氏硬度≤170 HB 的规定要求。材料的硬度与其显微组织有关,经分析三通管件裂纹处的显微组织为粒状贝氏体和魏氏组织;粒状贝氏体和魏氏组织使三通的硬度增加,力学性能尤其是塑性和冲击韧性显著降低。三通输送的介质为乙二醇贫液(含水21%),运行压力10 MPa,内壁承受了一定的应力,外界压力增加了三通缺陷处开裂的敏感性。

失效管件S 元素含量超出标准规定范围,尤其是外壁A类(硫化物)非金属夹杂物较多,同时伴有D类氧化物存在,破坏金属的连续性,导致应力集中,在三通主管与支管交汇处的外壁产生裂纹源,由于整个壁厚都存在魏氏体组织,使得三通韧性下降、脆性增加,随着使用时间的增加裂纹不断向内壁扩展,最终贯穿整个壁厚,结合宏观观察,整个面断口平齐,符合脆性断口特征。

5 结束语

三通管件产生魏氏组织的原因主要是现场安装过程中支管焊接部位较接近三通裂纹部位,焊接过程中,由于焊接温度过高,热量快速传递到颈部,颈部温度过高,引起相变产生魏氏组织。在焊接安装之前,建议进行焊接工艺评定,工艺评定中需要对颈部取样进行显微组织检查,要求焊接部位及周围组织不产生魏氏体组织。