储气罐橡胶密封膜的密封性能关键影响因素对比分析

2023-08-30刘学婧黄修军金守峰王思清赵翰辰

刘学婧,黄修军,金守峰,张 彬,王思清,邢 宇,李 阳,赵翰辰

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安热工研究院有限公司,陕西 西安 710043)

橡胶密封圈以成本低廉、结构简单、安装和使用方便等优点,被广泛应用于汽车、医疗、建筑及机械等领域[1]。目前橡胶密封圈的密封结构设计以及选择和安装等均是按照传统经验进行,为使橡胶密封圈在重要场合下能够正确应用,一些学者通过有限元方法对橡胶密封圈进行理论分析[2]。橡胶密封圈的结构是影响其密封性能的最重要的因素,橡胶密封圈的结构决定了其接触压力峰值和接触长度,这两者都是橡胶密封圈密封性能的评价指标。L.ZHANG等[3]分析了几何形状对橡胶密封圈的结构变形的影响,指出结构形状对橡胶密封圈的密封性能有很大影响。C.L.ZHOU等[4]在橡胶密封圈的结构设计方面做了大量工作,指出各种类型的橡胶密封圈,如D形圈、T形圈、U形圈、X形圈、Y形圈等被用于缓冲密封。王冰清等[5]探讨了静压工作状态和往复运动状态下高压星形橡胶密封圈的密封机理和密封性能,并预测其易发生失效的具体部位。Z.Q.HUANG等[6-7]指出橡胶密封圈的密封结构是轴对称的,因此可以采用二维轴对称模型对密封圈进行数值计算,并利用Ansys软件建立了密封结构的二维轴对称模型,通过对牙轮钻头轴承密封面和背支撑结构的有限元分析,验证了二维轴对称数值模型的有效性。Y.ZHOU等[8]分析了橡胶密封圈的应力、应变和接触压力分布,以确定其对橡胶密封圈的失效的影响,证明了密封部位存在应力集中和压力分布不均匀的情况,并给出了一些降低应力集中的方法。张建等[9]创建了格莱圈的建模与数值计算专用模块,表明在一定范围内,适当的增大压缩率能提高橡胶密封圈的密封性能。有限元分析是研究橡胶密封圈的密封性能的有效方法[10-11]。

综上所述,许多研究者研究了不同结构的橡胶密封圈的密封性能,分析了结构参数、材料参数、工况参数等对密封性能的影响。然而,对储气罐橡胶密封结构的几何参数的相关研究很少,并很少有研究人员分析储气罐橡胶密封膜的密封性能的关键影响因素。本工作利用大型通用有限元分析软件Ansys对储气罐橡胶密封膜进行了14组77次建模与仿真,以分析橡胶密封膜的结构参数、几何形状对不同工况下橡胶密封膜的密封性能的影响,以期为进一步优化储气罐的密封结构奠定基础。

1 有限元模型

1.1 储气罐的密封结构

在对储气罐的橡胶密封膜进行有限元分析时,考虑到其边界条件的复杂性,将橡胶密封膜和储气罐的内壁、外壁作为整体分析。本工作研究了不同结构的橡胶密封膜的密封性能和应力状态,为了能够反映出复杂的密封结构和工作原理,并完整地分析橡胶密封膜的密封性能,利用SolidWorks软件建立了储气罐密封结构的三维装配模型,如图1所示。

图1 储气罐密封结构的三维装配模型视图Fig.1 Three-dimensional assembly model view of sealing structure of gas storage tank

1.2 有限元模型的建立

对于橡胶类非线性材料,其应力-应变关系通常用应变能函数描述,而应变能函数本构模型的选择要根据模型的材料及其变形程度综合考虑。本工作研究对象橡胶密封膜存在大形变、大位移,而且分析过程中存在复杂的接触问题,为了提高有限元计算精度,采用了Ogden本构模型作为应变能函数[12-14]。橡胶密封膜材料的三阶Ogden本构模型相关参数为剪切模量(M)16.180 3×105Pa,M21 180 Pa,M3-9 810 Pa,应变硬化指数(A)11.3,A25,A3-2,可压缩参数(D)14.825×10-9Pa-1,D20,D30。各结构的橡胶密封膜使用的材料一致,而增强层材料可以有多种。本工作选取了芳纶增强层和锦纶增强层,其储能模量分别为6.32×106和2.83×107Pa,泊松比分别为0.32和0.40。

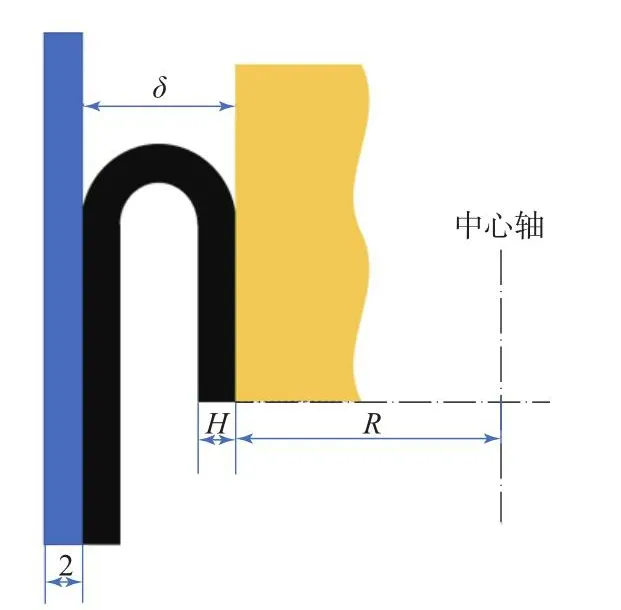

对橡胶密封膜进行有限元分析时,鉴于其边界条件复杂,故将橡胶密封膜及橡胶密封膜两侧壁面作为整体进行分析。根据密封结构的几何形状、材料、边界条件的特点和Ansys的功能,橡胶密封膜的模型可简化为平面轴对称模型。本工作通过二维平面轴对称模型来模拟三维结构,利用Ansys中的扩展命令可以观察到三维模型的变化情况,这样不仅不影响计算结果,而且可以提高计算速度,从而节省大量的计算时间[15-16]。建立的储气罐橡胶密封膜的平面轴对称模型及其结构参数如图2所示,其中H为橡胶密封膜的厚度,δ为密封间隙(6 mm),R为重物半径,罐壁厚度为2 mm。

图2 储气罐橡胶密封膜的平面轴对称模型Fig.2 Plane axisymmetric model of rubber sealing film of gas storage tank

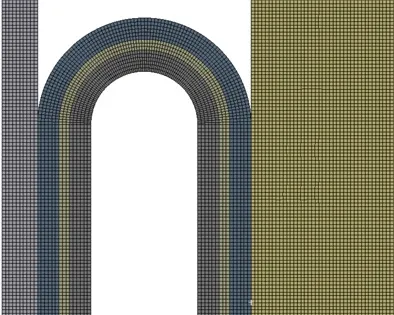

为增大橡胶密封膜的强度,将其设计成3层,第1层和第3层为橡胶材料,第2层为强度较高的增强层,厚度为0.3 mm,其余几何尺寸与单层模型一致。为研究添加增强层对密封结构密封性能的影响建立的层形橡胶密封膜的模型如图3所示。

图3 层形橡胶密封膜的模型Fig.3 Model of layered rubber sealing film

1.3 定义接触和网格划分

在橡胶密封膜的密封结构中,考虑到橡胶密封膜的不对称变形,在接触分析设置时,将储气罐外壁的内侧面与橡胶密封膜的外表面建立接触对,橡胶密封膜的外表面均为接触面,储气罐外壁的内侧面为目标面;圆柱形重物外侧的圆柱面与橡胶密封膜的外表面也建立接触对,前者为目标面,后者为接触面;接触类型选择无摩擦,接触行为选择非对称,检测选择在高斯点上。

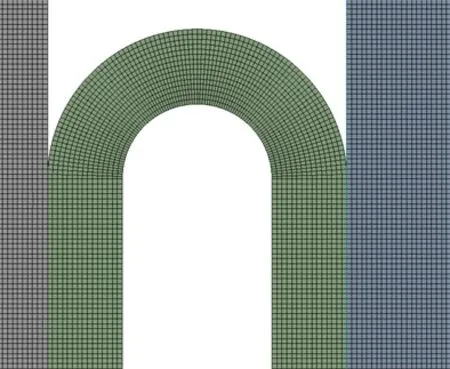

正确的网格单元类型和合适的网格单元划分是有限元模型计算精确、收敛的前提[17-19]。本工作网格划分时,14组模型所有部件均采用四边形结构单元,在保证网格单元质量的前提下,网格大小均设置为0.1 mm;在对3层橡胶密封膜的有限元模型划分网格时,将橡胶密封膜中间增强层和外边2层设置为1个部件,其他设置条件与单层橡胶密封膜均一致[20-22]。由于模型较多,这里只局部展示厚度为1.5 mm情况下,单层和3层橡胶密封膜的二维轴对称网格划分模型,分别如图4和5所示。

图4 单层橡胶密封膜的二维轴对称有限元模型Fig.4 Two-dimensional axisymmetric finite element model of single layer rubber sealing film

图5 三层橡胶密封膜二维轴对称有限元模型Fig.5 Two-dimensional axisymmetric finite element model of three layers rubber sealing film

2 结果与讨论

2.1 单层橡胶密封膜的分析

2.1.1 橡胶密封膜的厚度对密封性能的影响

控制变量法仅分析单一因素的变化对储能罐密封性能的影响,可以有效地通过仿真试验得出一组较为合适的结构参数。在后续研究中可以采取多因素同时变化进行分析,定量研究橡胶密封膜的材料参数与结构参数变化对储能罐密封性能的影响,确定出最优密封结构参数值[23-25]。

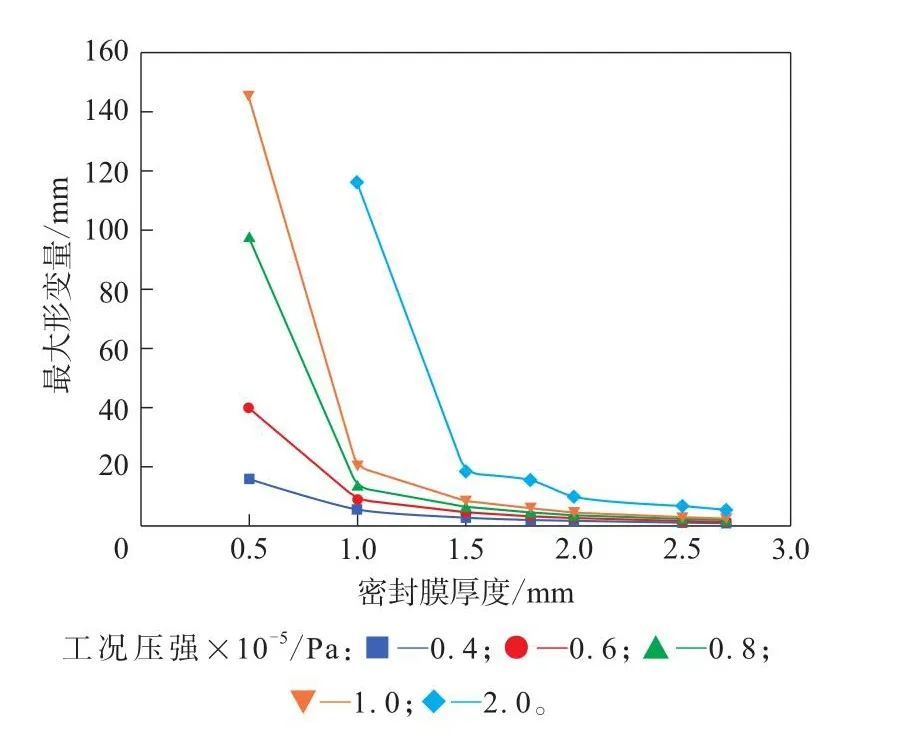

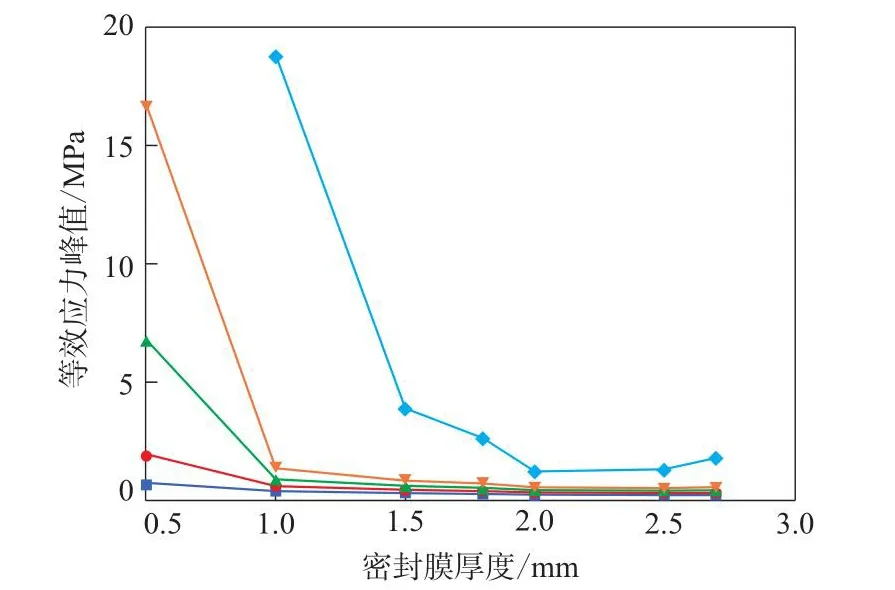

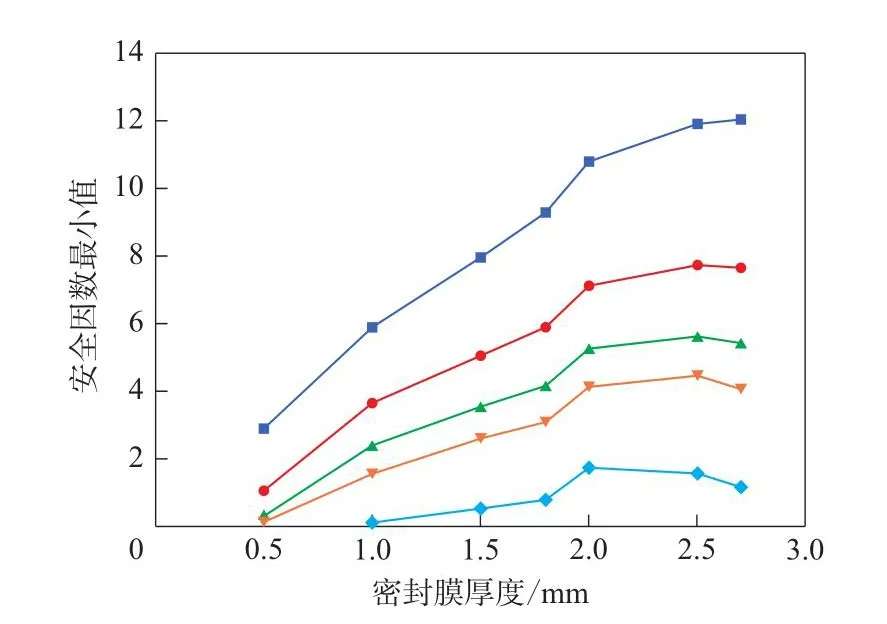

由于密封间隙一定(6 mm),橡胶密封膜的厚度变化范围只能是0~3 mm。本工作选取橡胶密封膜的厚度为0.5,1.0,1.5,1.8,2.0,2.5和2.7 mm,长度为80 mm进行仿真试验。为了模拟真实气压情况,设计了7组35次试验,每组工况压强分别为0.4×105,0.6×105,0.8×105,1.0×105,2.0×105Pa,在橡胶密封膜的内表面均匀施加;分析设置时,均给3个部件的底边施加固定约束;利用Ansys软件中的Fatigue Tool将每个试验的循环工作周期设置为10万次,在其他条件不变的情况下对橡胶密封膜的变化规律进行分析。通过Ansys分析计算,得到5种工况下橡胶密封膜的最大形变量、等效应力峰值和最小安全因数随厚度变化的曲线,分别如图6—8所示。

图6 单层橡胶密封膜的最大形变量随厚度的变化曲线Fig.6 Variation curves of maximum deformations of single layer rubber sealing film with thicknesses

图7 单层橡胶密封膜的等效应力峰值随厚度的变化曲线Fig.7 Variation curves of von Mises stress peak values of single layer rubber sealing film with thicknesses

图8 单层橡胶密封膜的安全因数最小值随厚度的变化曲线Fig.8 Variation curves of safety coefficient minimum values of single layer rubber sealing film with thicknesses

从图6—8可知,当橡胶密封膜的厚度增大时,单层橡胶密封膜的最大形变量先显著减小,后趋于平稳,橡胶密封膜的厚度大于2.5 mm时密封性能稳定。不同厚度的橡胶密封膜形变的位置和形态大致相同,发生最大形变量与最大等效应力的位置也相同,不同的是总形变量与等效应力峰值。橡胶密封膜的厚度增大时,单层橡胶密封膜的等效应力整体处于下降状态。

从图6—8可以明显看出:当工况压强增大到2.0×105Pa时,单层橡胶密封膜的等效应力峰值曲线出现最低点,安全因数最小值曲线出现最高点;当橡胶密封膜的厚度为2.0 mm、工况压强为2.0×105Pa时,单层橡胶密封膜的最大形变量为9.899 6 mm,等效应力峰值为1.157 3 MPa,安全因数为1.728 1。

综上所述,与同种工况下其他厚度的单层橡胶密封膜相比,厚度为2.0 mm的单层橡胶密封膜最符合密封要求。

2.1.2 橡胶密封膜的长度对密封性能的影响

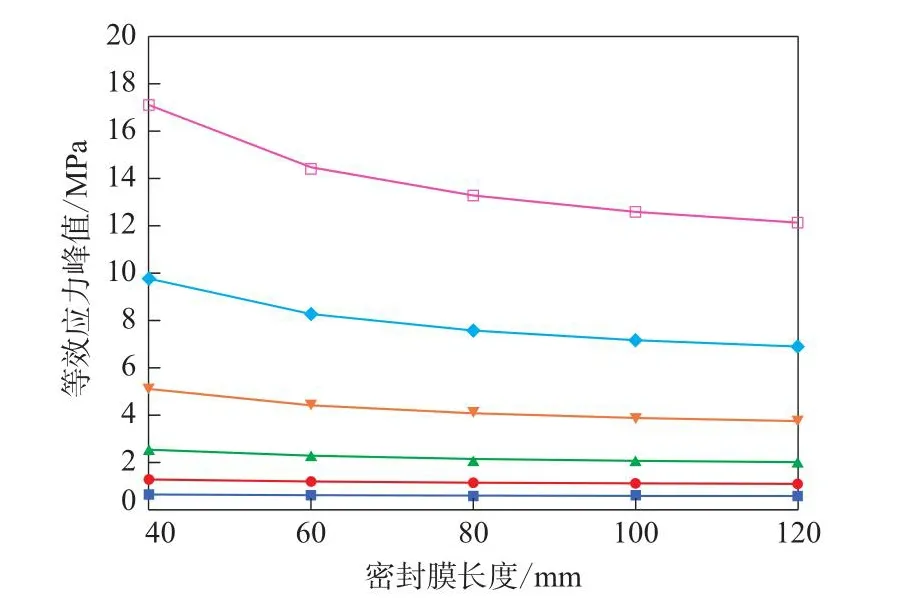

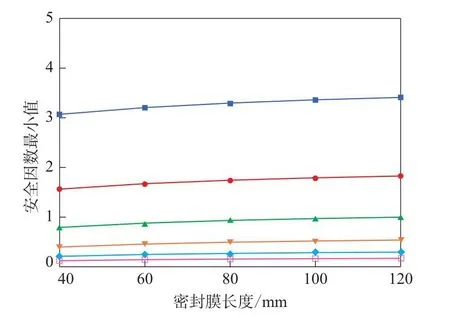

同理,在分析橡胶密封膜的长度对密封性能的影响时,其基本分析方法与橡胶密封膜的厚度分析方法一致,这里以橡胶密封膜的厚度为2.0 mm,长度分别为40,60,80,100和120 mm进行仿真试验。设计了5组30次试验,每组工况压强分别为1.0×105,1.5×105,2.0×105,2.5×105,3.0×105,3.5×105Pa,循环工作周期仍设置为10万次,在其他条件不变的情况下对橡胶密封膜的变化规律进行分析,结果如图9—11所示。

图9 单层橡胶密封膜的最大形变量随长度的变化曲线Fig.9 Variation curves of maximum deformations of single layer rubber sealing film with lengths

从图9可见:随着橡胶密封膜的长度增大,单层橡胶密封膜的最大形变量呈线性增大,且工况压强越大增大得越明显;整体来看,当工作压强小于2.0×105Pa时,单层橡胶密封膜的长度对密封性能有一定影响,但影响不大。

从图10可以看出,当橡胶密封膜的长度大于100 mm时,单层橡胶密封膜的等效应力峰值变化不明显。

图10 单层橡胶密封膜的等效应力峰值随长度的变化曲线Fig.10 Variation curves of von Mises stress peak values of single layer rubber sealing film with lengths

从图11可以明显看出,在6种工况下单层橡胶密封膜的安全因数最小值变化非常小,相对于10万次工作周期而言,可以忽略不计。

图11 单层橡胶密封膜的安全因数最小值随长度的变化曲线Fig.11 Variation curves of safety coefficient minimum values of single layer rubber sealing film with lengths

以上说明,当橡胶密封膜的厚度一定时,橡胶密封膜的长度对密封性能的影响不大,满足结构需求即可。

2.2 层形橡胶密封膜的分析

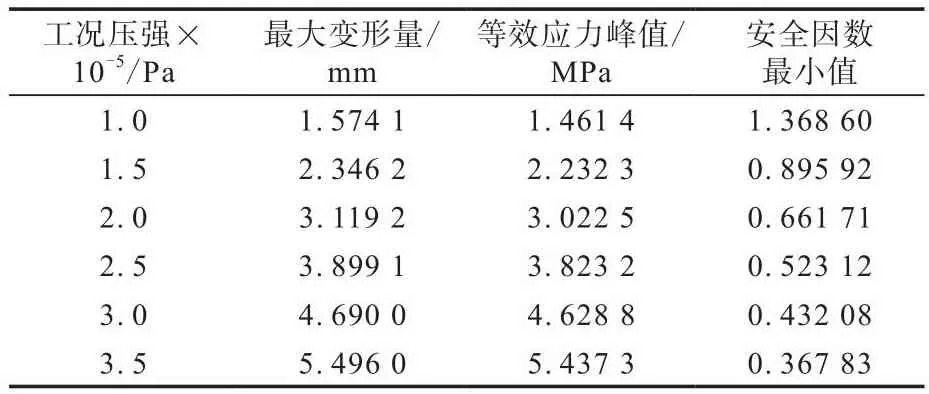

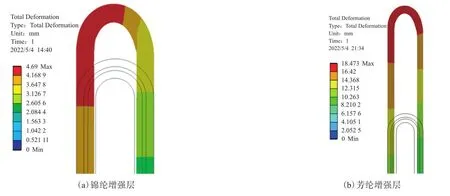

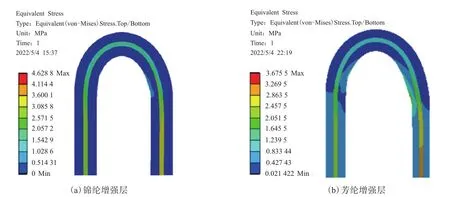

对层形橡胶密封膜进行分析时,考虑到橡胶密封膜的几何结构的影响,根据上节内容,直接选取橡胶密封膜的长度为100 mm、厚度为2.0 mm,设计了中间增强层为芳纶增强层和锦纶增强层两组仿真试验,每组工况压强分别为1.0×105,1.5×105,2.0×105,2.5×105,3.0×105,3.5×105Pa。考虑到各工况压强的结果云图很多,且各云图相似,这里只展示了工况压强为3.0×105Pa时层形橡胶密封膜的最大变形量、等效应力峰值和最小安全因数云图,由于模型细而长,云图只截取重要部分,结构如图12和13所示,全部仿真结果如表1和2所示。

表1 添加芳纶增强层的层形橡胶密封膜的有限元分析结果Tab.1 Finite element analysis results of multi-layered of rubber sealing film with aramid reinforced layer

表2 添加锦纶增强层的层形橡胶密封膜的有限元分析结果Tab.2 Finite element analysis results of multi-layered of rubber sealing film with nylon reinforced layer

图12 层形橡胶密封膜的最大形变量云图Fig.12 Nephograms of maximum deformations of multi-layered rubber sealing films

图12展示了添加增强层的层形橡胶密封膜的最大形变量和形变状态,可以看出,层形橡胶密封膜的最大形变量越小,接触区域越少,对密封性能的影响越小。

由图13可以明显看出,层形橡胶密封膜受到的等效应力集中在了中间层,有效地减少了橡胶密封膜在工作时受到的破环。

图13 层形橡胶密封膜的等效应力峰值云图Fig.13 Nephograms of von Mises stress peak values of multi-layered rubber sealing films

对比表1和2可以看出,添加增强层的层形橡胶密封膜发生的形变量均减小,密封性能整体提高,其中添加锦纶增强层的橡胶密封膜的形变量减小得更明显,可以根据实际工况选择适合的增强层材料。

3 单层与层形橡胶密封膜的对比分析

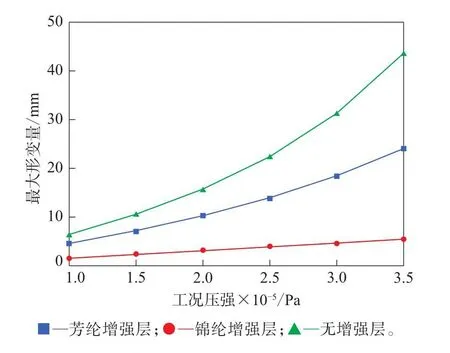

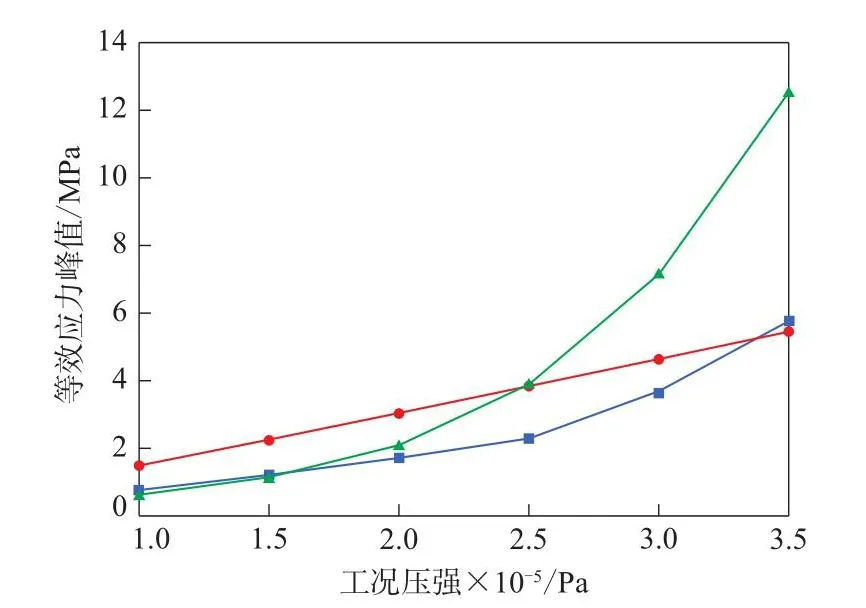

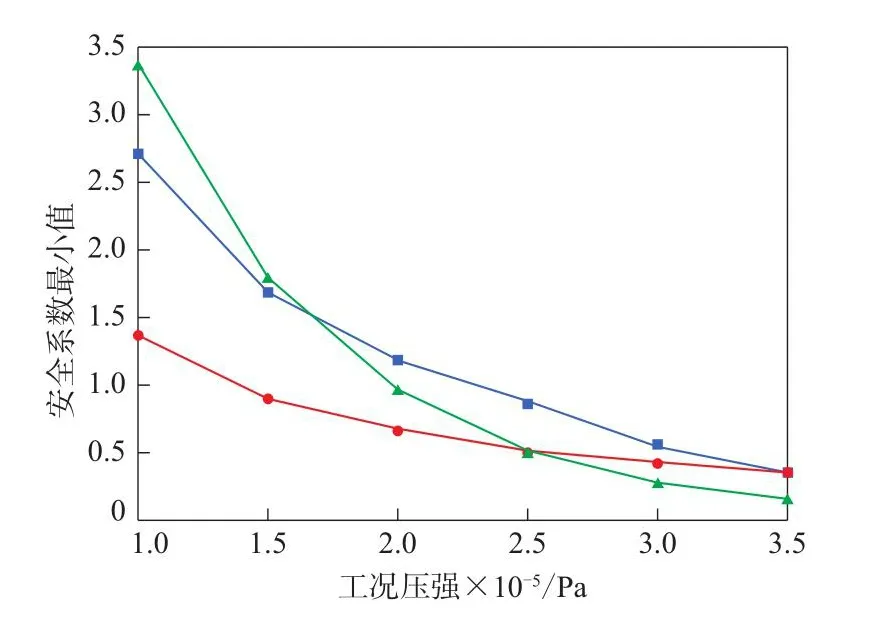

两种增强层和无增强层的3种橡胶密封膜在不同工况压强下的最大形变量、等效应力峰值和安全因数最小值变化曲线分别如图14—16所示。

图14 橡胶密封膜的最大形变量随工况压强的变化曲线Fig.14 Variation curves of maximum deformations of rubber sealing films with working pressures

从图14可以看出,添加两种增强层的层形橡胶密封膜的最大变形量均小于单层橡胶密封膜。

从图15可以看出:当工况压强大于2.5×105Pa时,添加芳纶增强层和锦纶增强层的层形橡胶密封膜的等效应力峰值均小于单层橡胶密封膜;对于大工况压强而言,添加增强层的层形橡胶密封膜的耐受性要优于单层橡胶密封膜。

图15 橡胶密封膜的等效应力峰值随工况压强的变化曲线Fig.15 Variation curves of von Mises stress peak values of rubber sealing films with working pressures

从图16可以看出,随着工况压强的增大,添加两种增强层的层形橡胶密封膜的安全因数最小值减小趋势变平缓,且工况压强大于2.5×105Pa时大于单层橡胶密封膜。

图16 橡胶密封膜的安全因数最小值随工况压强的变化曲线Fig.16 Variation curves of safety coefficient minimum values of rubber sealing films with working pressures

综上所述,添加两种增强层的层形橡胶密封膜均满足密封要求,且其使用寿命延长。

4 结论

利用有限元软件Ansys workbench分析计算了在不同长度、厚度和结构下橡胶密封膜的最大形变量、形变位置、等效应力峰值和安全因数最小值,对比分析了层形橡胶密封膜与单层橡胶密封膜的密封性能,结论如下。

(1)单层橡胶密封膜的长度和厚度对密封性能都有一定的影响。在10万次循环工况下,随着厚度的增大,橡胶密封膜的最大形变量和等效应力峰值均逐渐减小后趋于平缓,安全因数最小值先增大后减小;随着长度的增大,单层橡胶密封膜的密封性能参数变化较小,且为线性。

(2)添加两种增强层的层形橡胶密封膜的密封性能均增强,因此可以根据实际工况选择合适的增强层材料。

(3)采用增强层可以提高橡胶密封膜的密封性能,还可以延长橡胶密封膜的寿命,因此在工况压强较大时,可以选择使用层形结构的橡胶密封膜。