基于PLC 的伦茨伺服驱动柔性自动化生产应用研究

2023-08-29荣艳超王朴

荣艳超,王朴

(北京奔驰汽车有限公司,北京 100176)

科技的发展推动制造业自动化生产水平不断提高,工人逐步从繁重的体力劳动中解放,从事技术性岗位,同时,生产效率也得到进一步提升。北京奔驰前驱车焊装车间为多车型柔性自动化生产车间,根据需求生产白车身,在部分车型切换工位,通过PLC 控制伦茨伺服驱动实现自动切换功能。本文以白车身总拼系统为例,介绍基于PLC 的伦茨伺服驱动柔性自动化。

1 硬件系统

1.1 系统构成

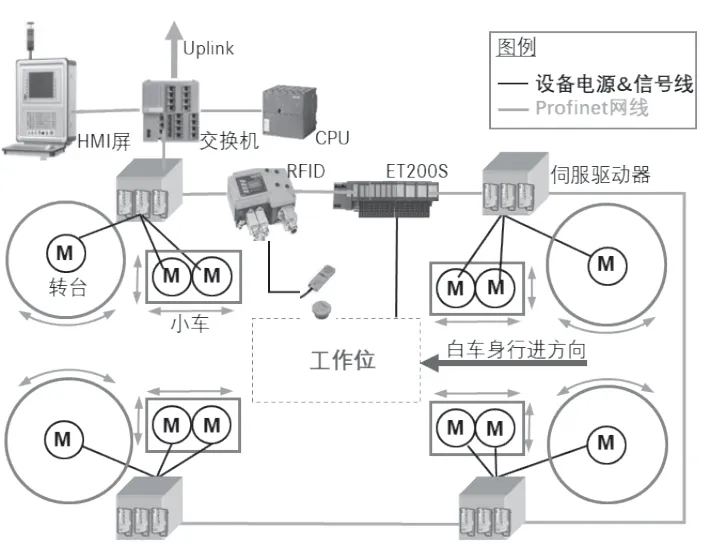

白车身总拼系统将主底板与侧围进行定位,然后由焊钳焊接,是白车身成型的关键工位,北京奔驰前驱车焊装车间采用OPEN GATE 柔性总拼系统形式,通过小车将定位卡具工装移动到合车工位,不同车型匹配不同工装,结构如图1 所示,总拼过程由一套自动切换系统实现多车型柔性化生产。

图1 总拼系统车型切换结构

小车及转台均为伦茨伺服驱动,伺服控制器为9400 Highline, 应用伦茨L-force Engineering 的Table Positioning 定位,精度可达万分之一单位。拼接工位前后共4 台小车,每台小车上配有2 台伺服电机,分别用于在纵向X,横向Y 2 个方向轨道上移动。4 个转台各由1 台伺服电机驱动,用于存放各非工作车型工装。

PLC 为西门子SIMATIC S7-300 319F-3 PN/DP,车间内网络采用PROFINET 通信方式,通过西门子交换机实现PLC 与众多设备的网络互通。PLC 获取车型信息并通过远程IO ET200S 采集当前工位各传感器状态,经过逻辑判断,控制小车、转台运动实现工装自动切换及合车,整个总拼过程由PLC 控制实现自动运行。

车型识别采用Pepperl+Fuchs RFID 识别系统,系统由控制器、通讯接口、读写头和载码体(Tag)组成,读写头读取白车身滑橇上的载码体信息,控制器使用Pepperl+Fuchs IC-KP-B17-AIDA1,作为PLC 的子站将车身信息传递给PLC,1 个控制器最多可连接4 个读写头。

HMI 控制屏面板上按键及指示灯作为PLC 的输入和输出,实现确认复位与状态指示等;内部安装各设备所需应用软件,伦茨Engineer 用于伺服驱动调试,西门子Step7 用于PLC 程序的调试,同时,戴姆勒可视化应用软件Integra 显示现场受PLC 控制的部分,包含各控制台、工位、设备导航树、安全设备、报警信息、手动操作、Graph 时序图等等,HMI 控制屏提供了人机交互接口。

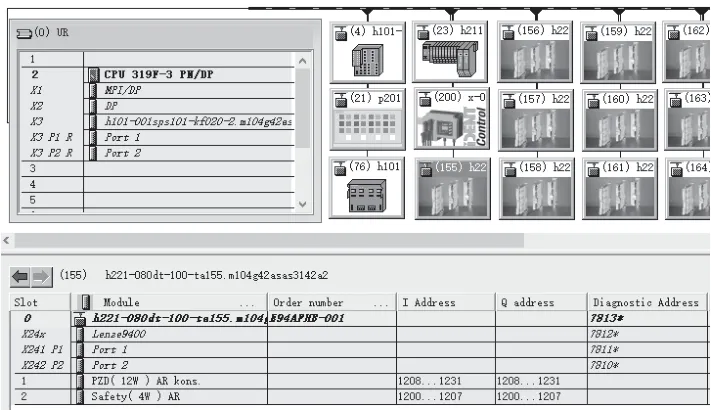

1.2 系统配置

RFID 控制器、伦茨伺服控制器、HMI 控制屏、交换机作为PLC 的子站,需要在PLC 硬件组态中进行配置。导入相应GSD 文件后,在硬件组态中添加RFID 控制器、伦茨伺服控制器、HMI 控制屏、交换机,如图2 所示。添加完成后,分配IP 地址及Device name 并进行编译下载。

图2 硬件组态

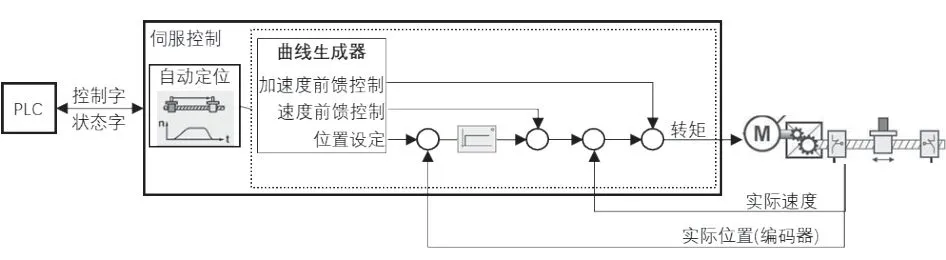

在硬件组态中,RFID 控制器输入输出各32 个字节(BYTE),其中前4 个字节为命令位,后28 个字节为数据位,分布如表1 所示。

表1 RFID 数据传输分配

每台伦茨伺服控制器分别被分配16 个字(WORD)的输入和输出,其中,12 个字为驱动信号交互,4 个字为安全信号交互。电机的每次运动都由PLC 输出控制信号给伦茨伺服控制器,称为控制字,伺服控制器根据PLC需求完成伺服运动过程,并将实时运动信息及到位信息反馈给PLC,称为状态字。

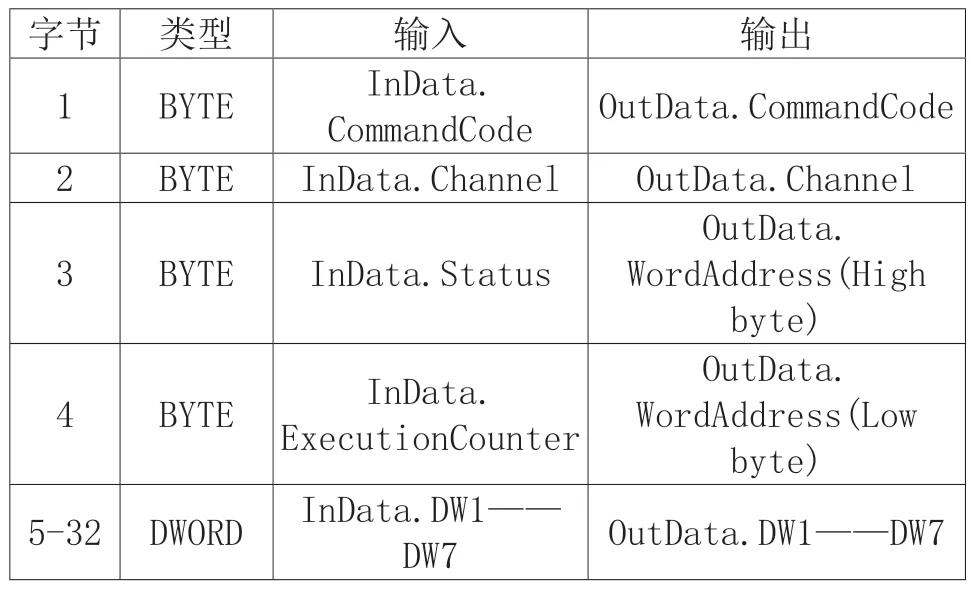

小车及转台伺服驱动应用伦茨Table Positioning程序,戴姆勒将该驱动类型标准化为伦茨POT 驱动类型,驱动原理相同,参数根据不同设备进行自定义。小车为直线运动设备,位置单位为毫米,转台为旋转设备,位置单位为度。编码器AM1024-8V 为绝对值编码器,反馈电机轴转动信息,在伺服控制器中,除根据实际情况填写设备机械参数外,还需设置1 个进给常量,即电机每转所对应的进给量,从而使伺服控制器实时显示设备的实际位置,伺服控制过程如图3 所示。

图3 伺服控制器自动模式定位

2 程序控制

2.1 车型识别

戴姆勒将RFID(Pepperl+Fuchs)识别系统的整个数据处理过程以及可视化数据准备程序进行了标准化,通过标准功能块FC50 实现,其背景数据块为DB50,在RFID程序中调用FC50,并编写各读写头读/写命令的使能条件即可。PLC 与控制器的通讯通过FB50 完成,其临时数据块DB5001,FB50 内部调用了标准块SFC14、SFC15、SFC20,用于实现连续的数据传输,程序结构如图4 所示。数据存储在用户数据块DB5002 中,包含4 位滑橇号、八位车身码以及1 组车型信息。

图4 RFID(Pepperl+Fuchs)程序结构

2.2 伦茨驱动

戴姆勒将POT 驱动类型的交互信号进行了标准化,每一个字传递标准的控制或反馈信号,并使用戴姆勒标准功能块FC184(FG Servo Lenze_32 9400 with Table Positioning)进行驱动交互信号处理。伺服控制器有4种工作模式:自动(Automatic)、调整(Adjustment)、步进(Inching)、操作(Operate),自动模式下伺服控制器接收PLC 信号,控制电机自动到达目标位置;调整模式为零点标定模式;步进模式下伺服控制器控制电机每次运动一个固定度量;操作模式为通过示教面板手动控制电机运动。其中自动模式为PLC 控制伺服驱动自动运行及定位的模式,其余3 种模式为特殊功能模式。

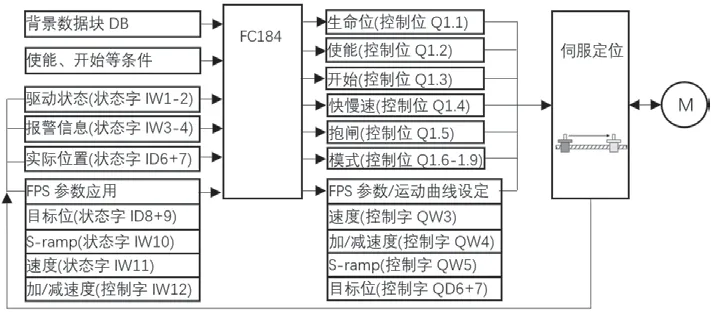

正常生产时,小车及转台伺服驱动在自动模式,使用FPS(Free Positioning Set)方式定位,目标位置信息由PLC 通过控制字的方式传递给伺服控制器。PLC 控制小车、转台自动定位的过程,与伺服控制器交互信号如图5 所示。

图5 PLC 与伦茨伺服控制器交互信号示意图

背景数据块DB 用于存储功能块FC184 的参数数据,同时逻辑处理后的使能、开始等条件作为输入传递给FC184,当需要小车或转台驱动到某一目标位时,FC184将驱动控制信号及运动曲线参数经PROFINET 传递给伺服控制器,控制器接收信息自动完成一次闭环驱动,同时实时将状态信息反馈给PLC,驱动过程完毕发送到位完成信号。

除驱动参数外,在安全程序中PLC 向伺服控制器发送安全激活信号,如表2 所示,激活停止功能则伺服控制器立即执行相应安全停止功能;激活监控功能如相关参数超出设定值,伺服控制器立即触发安全报警;激活确认功能,则在消除安全隐患后复位伺服控制器安全报警,所有功能均由伺服控制器安全模块执行。同时,伺服控制器也会将这些安全信号状态实时反馈给PLC。安全功能的启用确保人员及现场安全。

表2 安全信号

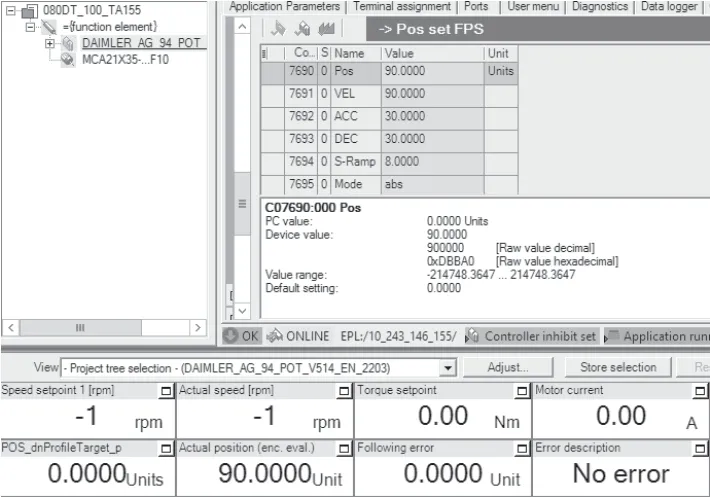

在自动模式下,如图6 所示,伺服控制器根据PLC发送的FPS 目标位参数生成目标曲线,目标曲线即在设定速度、设定加/减速度、设定S-ramp 下到达目标位置的速度-时间曲线,结合电机编码器反馈的实时数据,经过对比运算控制电机输出驱动转矩,从而控制小车、转台到达目标位。现场小车及转台的到位精度可达到万分之一单位,如图6 中转台伦茨驱动程序所示,当转台目标位为90.0000 度时,驱动到达后编码器反馈实际位置为90.0000 度,伦茨伺服定位满足左、右小车对白车身左、右侧围位置定位及转台的到位精度。

图6 转台伦茨伺服驱动

2.3 车型工装校验

非工作车型的工装可任意存放在转台各面上,转台上每个面各有一组传感器,共4 个,不同车型工装有不同形状的4 组块可通过传感器进行识别,形成不同输入信号,PLC 以此判断工装所在位置。

当目标车型工装被小车装载后,也需进行校验,小车识别工装车型依靠一组对接插头实现,工装侧插头根据车型进行不同组别插针跨接,小车侧插头信号连接到西门子远程IO,其中1 针连接24V,4 至7 针根据工装侧跨接情况反馈不同输入信号,如图7 所示。

图7 小车校验工装车型信号

如上,通过4 位编码实现了多车型识别,在PLC 程序中,通过4 位IO 信号通断识别车型。

2.4 控制流程

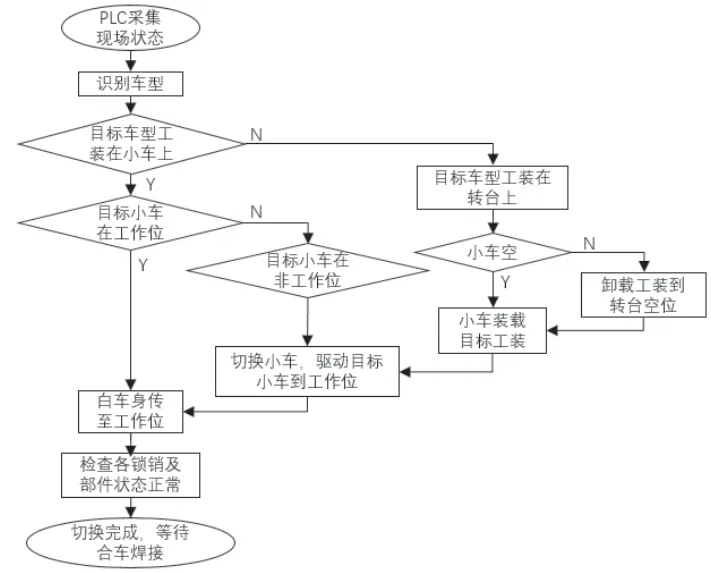

在生产过程中,白车身被运输到总拼工位,首先PLC采集现场状态,通过RFID 系统识别车型,并与上位机交互信息,经过逻辑运算处理,控制现场伦茨伺服驱动小车、转台按照既定需求实现自动化运行。如图8 所示,有切换车型需求时,PLC 控制前后小车及转台切换工装;当切换完成或无切换需求时,小车在工作位拼合工装定位车身。

图8 PLC 控制流程

3 结语

本文介绍的基于PLC 的伦茨伺服驱动系统,实现了焊装车间底板与侧围总拼工位的多车型切换功能,同时满足高精度要求,在机械硬件匹配的情况下,总拼工位可扩展新车型。该驱动控制系统标准化、模块化、柔性化,可应用到其他多位置直线、转动运动设备。