煤层采动底板变形破坏过程多参数精细感知方法研究

2023-08-29姚多喜

姚多喜 ,刘 畅

(安徽理工大学 地球与环境学院, 安徽 淮南 232001)

0 引 言

目前,世界经济飞速发展,浅部地层矿产资源所剩无几,开采深度正逐年加大[1-2]。淮南A 组煤储量大、赋存稳定、煤质好,是重要的化石能源储备[3]。煤层底板采动破坏的特征主要包括以下4 个方面:破坏类型多样、破坏形态复杂、破坏规模较大、破坏时效性较强。A 组煤层底板灰岩富水性较强,动压下海相岩层遇水膨胀形成裂隙,对A 组煤安全开采构成了巨大威胁[4-5]。捕捉煤层采动底板地球物理参数变化,分析复杂条件下岩层变形破坏规律,精准感知、评价采动条件下岩层稳定性,是矿井水害防治中亟待解决的难题之一。

国内外众多学者主要从理论分析、模拟试验和现场实测等方面,对煤层采动底板变形和破坏特征开展研究。在理论研究方面,朱术云等[6]对煤层底板下相对固定位置剖面应变分布规律进行了初步探讨,并探讨了软岩和硬岩两种底板的应变响应特征;孟祥瑞等[7]建立了底板任意一点应力计算的弹性力学模型得到底板岩层破坏深度,并结合震波及电阻率实测验证了理论推导的准确性;鲁海峰等[8]将支承压力与底板水压简化为水平荷载,得到水压作用下采场底板的应力表达式;王连国等[9]综合考虑工作面走向和倾向受力特点,得到采场底板垂直应力的迭代计算式。在模拟试验方面,李保良等[10]开展了煤层开采底板承压水导升模拟试验,分析了煤层底板承压水导升规律和导水通道形成过程;王进尚等[11]利用相似材料模拟试验研究底板隐伏断层递进导升过程;李杨杨等[12]通过相似物理模型试验研究了煤层采动底板突水演变过程,该试验具有可视化、定量化的特点;张玉军等[13]采用相似物理模拟和数值模拟方法开展了承压水体上煤层底板下位隐伏断层采动突水机制研究;马文著等[14]通过数值模拟得到承压水上煤层底板破坏特征。煤层采动过程中,煤层底板的原位监测是最直接有效的观测手段。根据技术原理的不同可分为直接观测法和间接观测法。直接观测方法包括钻孔冲洗液法和钻孔电视法[15]。间接观测方法包括直流电法[16]、微震监测法[17]、震波CT 法[18]、声发射监测法[19]和锚杆位移监测法[20]等。吴荣新等[21]通过对厚松散层薄基岩坚硬顶板工作面覆岩破坏进行电法监测,获得了覆岩裂隙带在采动过程中的空间展布;张平松等[22]对准格尔煤田特厚煤层开采底板破坏特征综合测试研究,获得采区工作面底板破坏深度在7.2~16.5 m;LIU 等[23]通过在底板钻孔植入分布式光纤,获得大采高下不同深度岩层随工作面推进的应变变化曲线及特征,以此得到工作面底板破坏深度。煤层底板的变形、裂缝发育等现象,会造成其电性、力学、位移等参数的变化。为提高探查结果的可靠性,多种探测方法或多参数法被应用到地质问题的探测中。目前钻孔电法采用电阻率值作为参数评价覆岩破坏效果,但该参数不稳定、容易受到干扰,常导致电阻率值有较大的跳跃和波动,对于评价结果产生较大影响[24]。选取一个稳定的电性参数来评价覆岩变形与破坏具有重要的意义。在现场实测中,选择钻孔电极电流值作为参数,可以实时、高效监测煤层采后覆岩破坏高度。同时,光纤传感作为一种新型监测方法也逐渐被应用在矿山岩土体变形监测上,并取得了良好的应用效果[25]。因此,通过电极电流和光纤应变精细感知了煤层采动过程中底板的变形破坏过程,结合数值模拟结果进一步分析了煤层采动条件下底板破坏深度,为矿井水害防治中的多手段、多参数细致探查提供借鉴。

1 研究区概况

研究区位于中国东部某煤矿,井田为全隐蔽含煤区,依据钻探结果,地层由老到新依次为奥陶系、石炭系、二叠系和新生界。区内地层多为整合接触,整体地质构造复杂程度为中等,主采A 组煤。A 组煤薄基岩工作面上部赋存有巨厚松散层。煤层工作面巷道标高−610 m~−487 m,倾向长度205 m,走向长度1 170 m,平均煤厚7.4 m,分上下两层开采,上层煤平均开采厚度为4.3 m,下层煤平均厚度为3.1 m。底板发育有薄层的砂质泥岩,显缓波状层理;基本底以粉细砂岩为主,泥质含量不均,局部泥质含量较高,夹大量泥质条纹。煤层底板充水水源主要为灰岩水,富水性中等。本次监测在上层煤开采期间开展。表1为主采煤层顶、底板岩性分布。

表1 主采煤层顶、底岩性分布Table 1 Lithology distribution of top and bottom of main coal seam

2 煤层采动底板数值模拟

2.1 模型的建立

基于研究区煤层工作面地质条件分析,选取工作面推进方向为x轴,水平垂直推进方向为y轴,岩层垂向为z轴,简化构建为长×宽×高=300 m×300 m×114 m 的数值模型(图1)。其中,模型覆岩设置58 m,A 组煤厚度设置为7 m,共划分194 400 个单元及204 655 个节点。结合矿压资料,周期来压步距约为15 m,模拟过程采用逐步开挖的方式,开挖步距为周期来压步距。岩层参数见表2。

图1 底板采动数值模型Fig.1 Numerical modeling of floor affect by mining

表2 数值模型力学参数Table 2 Numerical model mechanics parameters

2.2 结果分析

煤层开采后,底板岩层应力重分布,随着回采工作面的不断推进形成了底板破坏带后趋于稳定。数值模型中,塑性区可表明岩层破坏区的分布范围。根据图2 可知,开挖15 m 时,底板破坏深度为15 m,此时底板破坏区以剪切破坏为主,回采工作面前方15 m 为剪切破坏带。开挖45 m 时,底板破坏深度为17 m,以剪切破坏为主,回采工作面前方20 m 为横向剪切破坏带。开挖75 m 时,底板破坏深度为21 m,以剪切破坏为主,回采工作面前方35 m 为横向剪切破坏带。开挖105 m 时,底板塑性区持续横向扩展,横向破坏带延伸至回采工作面前方45 m。数值模拟塑性区结果显示,煤层采动底板破坏深度为21 m。

图2 煤层采动底板塑性区分布Fig.2 Distribution of plastic zone in the floor of coal seam mining

3 煤层采动底板原位测试

3.1 技术原理

3.1.1 并行电法技术

并行电法技术通过在被测体表面或内部布置多个电极,并施加一定的电压和电流,利用观测点测量电位差和电流值,从而计算地下电性参数分布。与传统的电阻率成像技术相比,该技术能够在同一时间内采集更多的电信号,因此可以更快速地获取更准确的地电场信息。

采用激励电流法等来进行监测,此方法是以不同地层之间岩体的导电性以及介电性的差异为基础。根据现有理论[26],铜片电极的接地电阻R和接地介质电阻率ρ成正比例关系。

根据人为供电,电压U、电流I和电极的接地电阻R存在下列关系:

通过公式(1)和(2)可得:

由公式(3)可知,当供电电压U保持不变时,激励电流I与岩层电阻率ρ呈反比,激励电流值反映了电极附近一定尺度范围内的岩层电性特征。

节水增粮行动项目旨在提高农田灌溉水的利用效率,提升粮食综合生产能力,改善生态环境。项目建成后,要加强用水定额管理,开展用水评估,分析其用水定额的合理性;在取水许可审批过程中,核(换)发取水许可证时采用最新用水定额,科学核定许可水量。

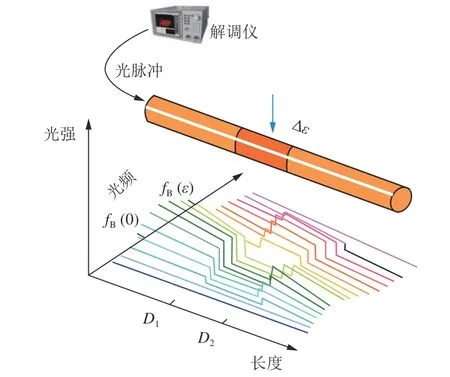

3.1.2 BOTDR

BOTDR (Brillouin Optic Time Domain Reflectometer),通过将一束激光脉冲通过光源射入到光纤中,并对其背向散射光信号的光强分布进行探测的信息测量(图3)。基于矿山岩层的变形场变化,不同位置光纤所受的拉、压程度不同,该光路处的布里渊光频率发生改变,通过解调仪的解析,获得该光路通道上的分布式光频率。BOTDR 的优势是单端测试,不依靠光回路的完整性,即使光纤中部断裂,仍可捕捉与解调仪连接部分的光纤应变/温度变化。

图3 布里渊光时域反射传感原理Fig.3 Brillouin light time domain reflection sensing principle

其中:ε,T为应变和温度的变化量;fB(0)为初始布里渊漂移量;fB(ε,T)为应变为ε,温度为T时的布里渊频移量;Cε为应变常数;CT为温度常数。当温变化ΔT<5◦C时,可以忽略温度对光纤的布里渊频率漂移量的影响。所以,光纤应变量可表示为

3.2 监测系统布置

底板监测孔长55.3 m,与回风巷的夹角为15°,与水平向夹角为30°,钻孔位置如图4a 所示。分布式光纤在监测孔底弯折固定,采用全孔安装的方式。如图4b 所示,钻孔测应变光缆外径5.0 mm,通过多股金属加强件保护光纤,强度大,可抵抗一定的变形破坏。光缆全部采用非金属加强件设计,具有极高的绝缘性。电法线缆电极距为2 m,32 号电极在孔底,4 号电极在孔外。电法线缆外部使用高强度、耐腐蚀材料,有效适应钻孔的水岩环境和具备一定的抗破坏能力。传感线缆植入后全孔采用水泥分段注浆封堵,确保传感线缆与岩层高度耦合。采集日期及对应的工作面回采位置见表3。

图4 底板岩层监测系统组成Fig.4 Composition of subgrade rock monitoring system

表3 回采工作面与监测断面位置关系Table 3 Relationship between working face and monitoring borehole location

3.3 监测结果及分析

3.3.1 电极电流值结果

对现场采集的电极激励电流进行解编与处理,1~4 号电极在钻孔外部,不统计在内。8 月5 日开始采集数据,监测孔内各电极电流值均在40 mA 以上,电极接地情况良好。随工作面回采推进,监测孔内的各电极电流值变化情况如图5 所示。图5a 中,8 月28 日之前,回采工作面靠近孔口,钻孔围岩被逐渐压实,电极5~11 号的电流值总体趋势为缓慢上升。8 月28 日—8 月30 日,周期来压使得顶板垮落,钻孔围压压力减小,电流值略有下降。8 月30 日—9 月6 日,回采工作面继续靠近孔口,在支承压力作用下岩层压实,使得电流值先升高,之后岩层出现局部裂隙或破坏,电流值降低。其中,电极9、10 号的电流值骤降至1 mA 以下,为岩层破裂时电性响应特征。图5b 中,电极电流值的响应和变化趋势与图5a相似,监测后期,电极13 的电流值骤降至1 mA以下,为岩石的破坏电性响应特征。图5c 中,电极的电流值的变化趋势与图5a 和图5b 类似,9 月6 日时,电极21~25 号的电流值骤降至1 mA 以下,为岩石的破坏电性响应特征,其位于泥岩层,质软易裂。图5d 中,电极26~32 号至监测结束未出现电流值明显下降的现象,表明受采动影响较小,岩层较稳定。

图5 底板监测孔中电极电流值响应特征Fig.5 Response characteristics of electrode current values in the coal floor monitoring borehole

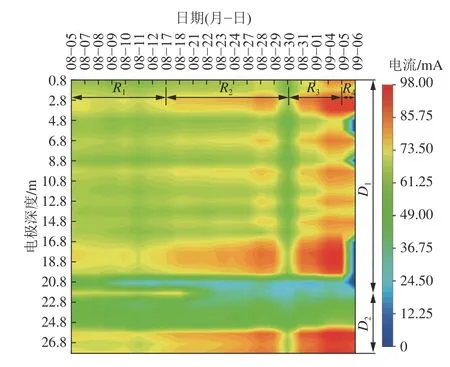

图6 为监测期间的电极电流云图,根据电流云图可将监测期内的回采过程分为4 个阶段R1~R4。R1阶段,电极电流值几乎没有变化,表明底板岩层未受到煤层采动影响;R2阶段,电极电流值出现轻微升高,表明底板岩层开始受到煤层采动影响;R3阶段,电极电流值变化明显,表明底板岩层在支承压力作用下进一步压实;R4阶段,部分电极电流值出现骤降,表明底板岩层出现局部破裂。煤层采动对底板岩层的最大影响到25 号电极,表现出岩石破裂特征,位于孔深41.6 m(即图6 中D1深度范围),换算为底板垂深为20.8 m。D2深度范围包括26~32 号电极,电流值在煤层回采过程中出现一定的波动,为采动扰动区。

图6 电极电流云图Fig.6 Electrode current cloud mapping

回采工作面从孔口前方123.3 m,推进至孔口后3.2 m 的过程中,完整地对现场分布式光纤数据进行采集。图7 为监测期间内分布式光纤应变时空分布二维云图。根据光纤应变云图显示,底板岩层的损伤演化可分为无影响阶段Q1、微影响阶段Q2、显著影响阶段Q3和岩层破裂阶段Q4。Q1阶段几乎不受采动影响,光纤应变值变化极小;Q2阶段为微影响阶段,回采工作面未及钻孔之上,但钻孔围岩在支承压力作用下逐渐压密,分布式光纤应变增大;Q3为显著影响阶段,此时回采工作面位于钻孔控制范围内,分布式光纤应变值变化可分为两部分。一部分是采空区下方钻孔,在卸荷作用下拉应变增大。钻孔内光纤长度28.0~42.0 m,受卸荷作用影响剧烈,在9 月6 日时拉应变增量达到测量峰值8 589×10−3。另一部分是回采工作面前方底板,受支承压力作用,以压应变为主,对近煤层的底板岩层影响较大。8 月27日开始,浅部岩层中的光纤压应变变化显著。8 月30 日,钻孔内光纤长度8.9 m 处压应变增量达到测量峰值−2.325×10−3。Q4为岩层破裂阶段,积聚能量释放,应变值减小。综上,孔深42.0 m 为分布式光纤探测的底板最大采动破坏深度,对应底板垂深21.0 m,即图中L1深度范围。该回采工作面底板的注水测试结果显示的底板破坏极限是20.0 m,与监测结果相近。L2区域为采动影响,该区域的岩层出现一定的应变值变化,但未破坏。

图7 底板监测孔中分布式光纤应变值响应特征Fig.7 Response characteristics of distributed fiber optic strain values in the base plate monitoring borehole

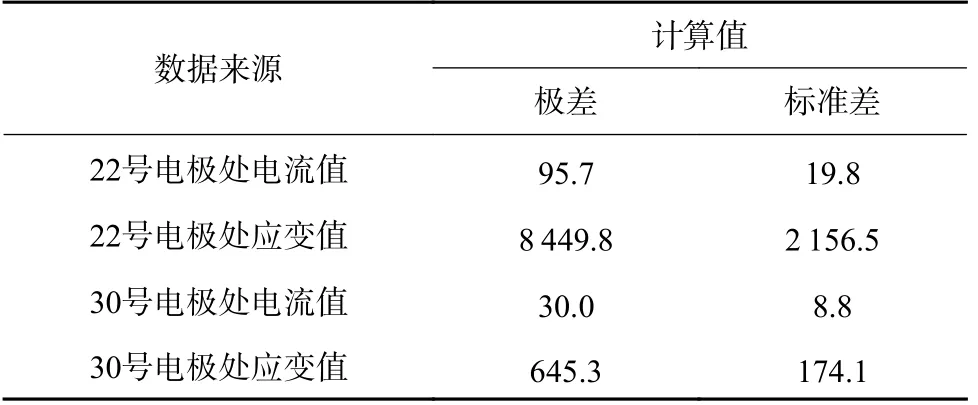

3.3.3 多参数监测结果对比分析

为厘清回采过程中底板岩层变形破坏情况,采用多参数联合表征与分析。图8a 的监测点位于钻孔中22 号电极处,在泥岩层中,对应底板深度17.8 m。监测初期,随着拉应变增量的变大,电极电流值轻微升高,两者变化趋势正相关。监测后期该处岩层拉应变值超出最大承载范围,岩层破裂,电极电流值骤降至1 mA 以下,呈岩层破坏特征,光纤拉应变随之骤降。为更好地理解数据的分布情况,识别异常值、分布特征等,采用以监测过程中的钻孔光纤应变和电极电流值构建多参数核密度图,如图8b所示。综合图8a 和图8b 可以看出,监测初期,数据点较为集中,密度较大,表明数值变化较小,底板监测点所处岩层受采动影响较小;监测中期,数据点开始出现离散,密度降低,表明数据出现波动,底板监测点所处岩层受到一定的采动影响;监测后期,数据点脱离采动波动范围,出现“逃逸”现象,表明监测点附近岩层稳定性发生较大改变,岩层破裂。

图8c 的监测点位于钻孔中30 号电极处,对应底板垂深25.8m。由于埋深较大,参数数值波动较小,表明该处岩层较为完整,受采动影响较小。图8d 为该监测点处的多参数核密度图。综合图8c 和图8d可以看出,监测初期,数据点较为集中,密度较大,表明数值变化较小,底板监测点所处岩层受采动影响较小;监测中后期,数据点开始出现一些变化,密度降低,该监测点所处岩层受到一定的采动影响,至监测最后,未出现数据点剧烈变化现象,表明监测过程中该处岩层虽受采动扰动影响,但整体较为稳定,未破裂。

统计了22 号电极和30 号电极处参数的极差和标准差,见表4。结果显示22 号电极处参数的极差和标准差均大于30 号电极处参数的极差和标准差,表明22 电极处参数在监测过程中离散程度较大,30电极处参数在监测过程中离散程度较小。

表4 监测点处数据极差和标准差统计Table 4 Statistics of data range and standard deviation at monitoring points

煤层回采监测过程中,电极电流值和光纤应变值均起到了良好的表征效果,但存在一定差异。在超前应力和破裂伊始的感知上,电极电流的响应要略早于光纤应变。电极电流和光纤应变的全程监测都可概括为4 个阶段:无影响阶段、微影响阶段、显著影响阶段和破裂阶段,通过地质地球物理参数实现了煤层回采过程的多参数有效表征。在底板破坏深度的确定上,电法结果为20.8 m,分布式光纤为21.0 m,两者结果相近,达到互相验证的目的。在破坏深度的确定上,分布式光纤展现出了全分布和高精度的优势,可准确感知岩层破裂的位置。

4 结 论

1)建立煤层采动底板数值模型,得到了煤层采动过程中的塑性区演化特征,塑性区结果显示底板破坏深度为21 m。

2)在底板钻孔中植入电法电极和分布式光纤,获得了煤层采动过程中电极电流和光纤应变的响应特征,电流值和应变值有效表征了底板的变形破坏过程。由二维参数图谱将底板岩层的变形破坏过程分为4 个阶段,分别为无影响阶段、微影响阶段、显著影响阶段和破坏阶段。

3)在超前应力和破裂伊始的感知上,电极电流的响应要略早于光纤应变。电极电流的结果显示底板破坏深度为20.8 m,光纤应变的结果显示底板破坏深度为21.0 m。2 种监测方法测试结果与数值模拟结果相近,相互验证。

4)核密度图和数据统计结果显示,埋深较小的监测点受采动效应影响明显,监测过程中参数离散程度较大,岩层破裂时出现数据点“逃逸”现象;埋深较大的监测点受动效应影响较小,监测过程中参数离散程度较小。