面向中小型定制家具企业的人机协同作业时间预测

2023-08-28欧阳周洲范雪明吴李锋

欧阳周洲,范雪明,吴李锋,肖 飞,3

(1.中南林业科技大学,湖南 长沙 410004; 2.福建省瑞祥竹木有限公司,福建 南平 353600; 3.湖南省林业科学院,湖南 长沙 410004)

智能制造是我国制造强国建设的主攻方向[1],加快推进新一代信息技术与家具制造的深度融合,是家具制造业破局的关键抓手[2-3]。板式定制家具因其能够充分满足客户的个性化需求而受到市场的广泛欢迎。得益于人造板材稳定均匀的理化特性,定制家具制造可以通过大规模个性化定制生产模式在满足客户个性化需求的基础上谋求成本和效率的最优化[4-5],走柔性制造的道路,是家具制造业智能化转型的先锋。以欧派、索菲亚为代表的定制家具龙头企业纷纷打出“智能制造”、“工业4.0”的旗帜,并在信息化、数字化、智能化方向上取得了长足进展[6]。然而,在我国定制家具产业市场规模已超4 200亿元的背景下,CR9(Concentration Rate 9,行业市场占有率排名前9家企业的总市场占有率)不足15%[7],市场集中度低,绝大多数市场份额由中小型定制家具企业贡献。

从现有文献来看,有关定制家具智能制造的研究已初成体系。学界与产业界普遍认为,当前定制家具尚处于工序级智能化与产线级自动化转型升级期,智能制造尚处于初级阶段[8]。相关学者和企业分别就智能装备、信息系统、生产模式等方面展开了大量理论和实践探索。然而,由于作业时间基础数据薄弱,有关研究的粒度还局限于批次,无法进一步推进到具体的板件;且主要面向于自动化程度较高、生产规模较大、资金实力雄厚的头部定制家具企业,对于以人机协同作业为主的中小型定制家具企业的研究明显不足。

本文立足中小型板式定制家具企业实际问题,从人机作业特征着手,分别建立人与机器作业时间预测方法,并在此基础上构建人机协同作业时间预测模型,实现中小型定制家具企业工序作业时间的精准预测,突破非标定制家具产品作业时间基础数据不精准的现实问题,为中小型定制家具企业的科学生产管理打下良好的数据基础,助推生产管理粒度由批次级细化至板件级。

1 中小型定制家具企业生产现状

中小型定制家具企业的制造过程可以概括为以人机协同作业为主,采用离散的机群式布局,通过无动力辊筒线以垫板为单位成垛转运,生产路径随订单特征不断变化的作业过程[9],是基于现有技术条件下经过长期实践形成的生产模式。

1.1 生产波动普遍较大

大多数中小型定制家具企业为谋求生存需要广泛接单,这就导致不同订单的批量、工艺差异较大,难以对相似订单进行聚类从而发挥出大批量生产的规模优势,需要频繁切换工艺路径或调机。与此同时,由于中小型定制家具企业普遍缺乏稳固的资金链与相对稳定的工艺路径,为适应多品种、小批量的柔性制造,减少设备的反复移动,制造过程主要依托人工与半自动设备协同作业,人工作业的随机性进一步加剧了生产的波动。

1.2 基础设施建设薄弱

现代板式定制家具强调通过先进技术来调和定制化需求与规模化制造之间的矛盾。中小型定制家具企业往往脱胎于传统家具工厂,受限于资金实力与管理理念,其智能化升级主要围绕加工装备等硬件设施展开,重视智能制造装备的应用;而数据、系统等软性基础设施相对滞后,具体表现集中于制造大数据缺失,关键节点未能采集,设备运行状态无法监控,企业制造信息系统落后等[10]。

1.3 生产决策依托经验

管理数字化是智能制造的基本要求[11],由于缺少必要的数据支撑与科学的管理理念,中小型定制家具企业在生产决策中大量依赖人的主观判断,管理人员的经验是决定产线规划、生产控制与流程再造成效的核心因素[12-13],面对材料、结构、批量多变的订单需求,经验化管理往往带来大量的设备闲置、工序瓶颈、材料浪费、工期延长和加工错漏现象,压缩了中小型定制家具企业的利润空间,加剧了企业的生存压力[14]。

上述三个方面的特征是造成中小型定制家具企业始终处于粗放式管理状态的核心原因,通过智能化赋能实现制造过程的转型升级,是家具产业高质量发展的主要方向[15]。精准的工序作业时间是数据驱动的智能制造的关键基础,如何在订单差异化与人机协同作业场景下基于薄弱的基础设施条件实现工序作业时间的预测,从而支撑科学生产决策,是中小型定制家具企业借助新一代信息技术开展精准集约的生产管理,从而实现转型升级面临的首要问题。

2 人机协同作业时间预测方法

2.1 基础数据采集

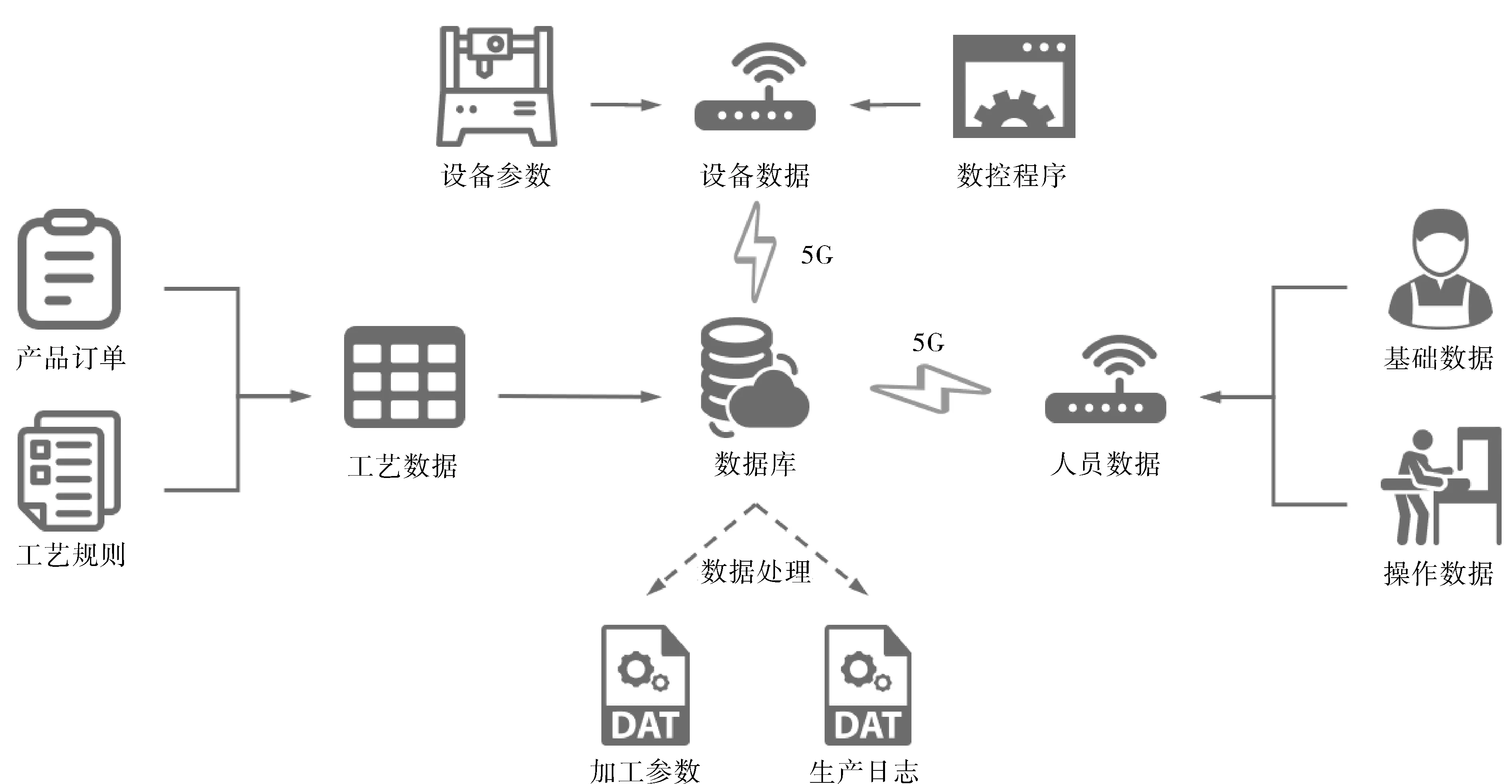

数据是智能制造的核心资源,数据质量一直以来是以家具制造为代表的传统制造业的弱点。精准的作业时间预测依赖于一系列异构的工艺数据、设备数据和人员数据,就当前生产实际来看,上述数据呈散布或缺失状态。为获取开展作业时间预测所需的基础数据,有必要首先补全数据采集渠道,构建较为完整的作业大数据体系,然后通过物联网实现数据的集成,经预处理后形成包含加工参数与生产日志两个维度的数据集(见图1)。

图1 人机协同作业基础数据采集模式Fig.1 Basic data collection mode of human-machine collaborative operation

工艺数据包括:营销前端的订单数据、板件加工的工艺规则等,分散在产品订单、工艺规则等信息文件中,主要决定产品工艺路径(含步骤、设备等)。一方面需要以唯一的板件标识作为纽带将不同的工艺数据串联;另一方面需要将静态的工艺规则转变为面向每一张板件的工艺参数。

设备数据主要包括:设备参数与数控程序,涵盖设备运行速度、动作次数、设备控制程序等影响工序作业时间的关键因素。对于数控设备,设备数据主要由设备工控机或其它传感器基于PLC底层控制逻辑进行采集;对于非数控设备,主要通过扫码节点采集板件信息与时间信息。散布的设备数据通过5G等物联网手段集成到数据库中。

人工数据是以家具制造为代表的传统制造数据采集的难点,也是当前制造大数据缺失的主要内容。为集中体现人工作业的波动性对生产过程的影响,可以通过现场传感器或扫描枪采集关键操作节点的时间,并与具体的板件标识绑定,从而获得每一张板件在这一人工作业过程的操作时间,并通过物联网传输到数据库中与板件工艺参数关联起来。

2.2 人机协同作业时间模型构建

作业时间数据是生产线构建的核心数据,对于大批量标准产品制造可以采用秒表实测法获得;对于以非标准产品为主的定制家具,需要基于工艺和设备参数进行建模预测。

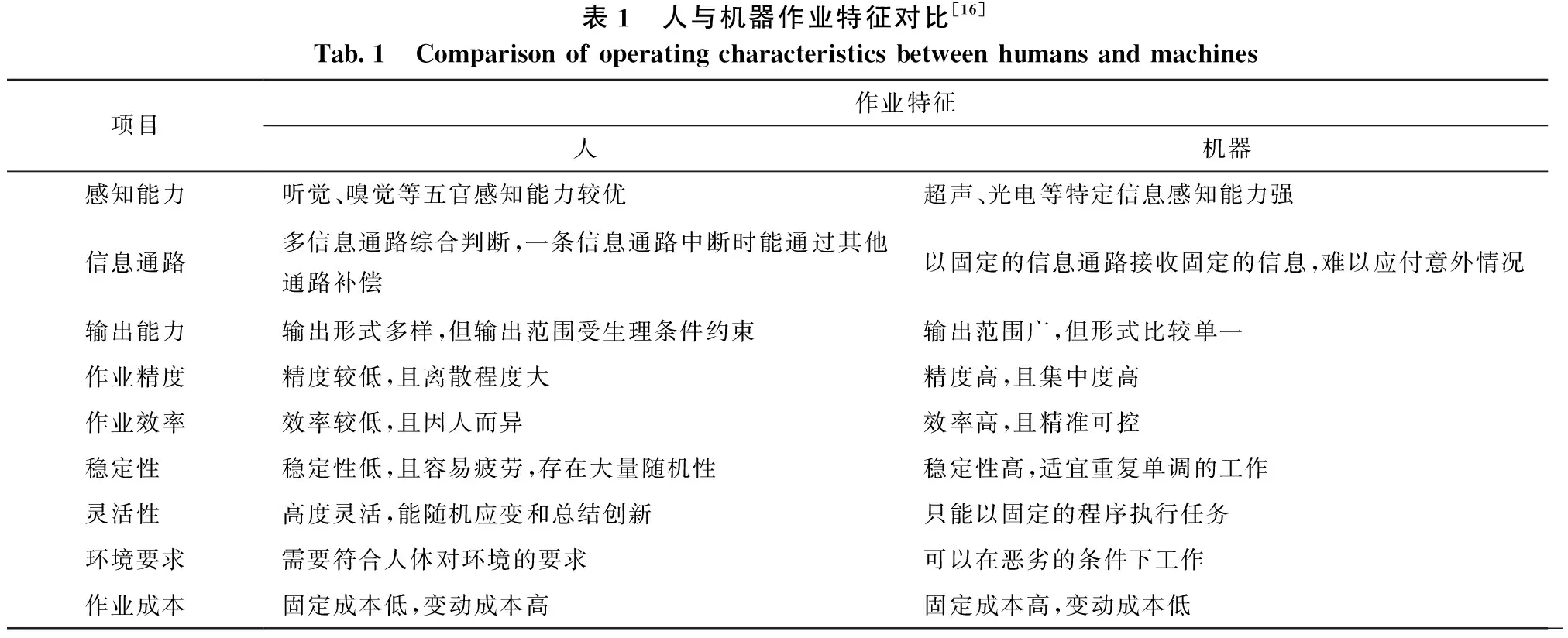

中小型定制家具企业人机协同作业工序中存在人与机器两类作业主体,从作业特征的角度分析,人与机器的作业特征见表1。

表1 人与机器作业特征对比[16]Tab.1 Comparison of operating characteristics between humans and machines项目作业特征人机器感知能力听觉、嗅觉等五官感知能力较优超声、光电等特定信息感知能力强信息通路多信息通路综合判断,一条信息通路中断时能通过其他通路补偿以固定的信息通路接收固定的信息,难以应付意外情况输出能力输出形式多样,但输出范围受生理条件约束输出范围广,但形式比较单一作业精度精度较低,且离散程度大精度高,且集中度高作业效率效率较低,且因人而异效率高,且精准可控稳定性稳定性低,且容易疲劳,存在大量随机性稳定性高,适宜重复单调的工作灵活性高度灵活,能随机应变和总结创新只能以固定的程序执行任务环境要求需要符合人体对环境的要求可以在恶劣的条件下工作作业成本固定成本低,变动成本高固定成本高,变动成本低

由于人工作业与机器作业特征不同,对应的工序作业时间形成的机制也就存在明显区别,特别是二者稳定性差异给工序作业时间的模型构建带来了诸多变化:机器作业的高度确定性反映到具体的作业时间上是一个确定值;人工作业的随机性决定了其作业时间可能在某一范围内浮动,需要在模型中体现出来;人机协同作业工序兼具了二者的特征,是人工作业与机器作业的有机结合。

就中小型定制家具的生产现状而言,对于封边、钻孔等加工过程,绝大部分已基本实现通过全自动封边机、数控加工中心等设备实现作业,但工序首末的上下料、转运等过程为人工作业;以电子锯开料为代表的加工过程,除上下料和转运过程外,其加工过程的每一个工步也需要人与机器的密切配合;分拣、包装等工序主要由人工完成,机器参与度较低。从工序的层级来看,以机群式布局组织生产的中小型定制家具企业全部工序均可视为人机协同作业工序,区别在于不同作业类型中人与机的参与度与组成形式不同。

基于上述理解,为了构建人机协同作业工序的作业时间模型,需要首先针对人工工序与机器工序分别建模,并在此基础上进行融合。

2.2.1 人工作业时间建模

人工作业过程受个体之间的认知差异、生理差异、在不同条件下的身心状态以及环境变化的影响比较明显,作业时间常常在比较宽泛的范围内浮动,这类影响因素通常难以量化,给作业时间模型的构建带来了较大的困难。此外,由于定制家具作业过程中工艺参数各异的特点,人工作业时会基于自身的作业能力自主将工艺参数划分为若干范围,并形成不同的作业模式。例如涉及到人工搬运板件的作业过程,板件的尺寸就成为了工人自主选择采用“一次多张”“一次一张”还是“多人协作”模式的主要依据,作业模式的多样化也会带来作业时间建模复杂度的提升。

传统生产管理习惯于运用标准作业时间tstd近似替代人工作业时间,通过观测时间的均值ts、评价系数β与宽放率α进行计算,即公式(1)[17],其中评价系数β受熟练度、努力程度、环境状况以及作业的稳定性[18]影响,常用平准化法得出,宽放率α一般根据作业的实际情况查表获得。

tstd=ts×β×(1+α)

(1)

在实际应用中,许多定制家具企业还会进一步将每一个工人的评价系数β视为相同并包含于ts中,对粗放式管理形成了一些便利。然而这种计算不能体现人工作业的波动性,在定制类产品的生产调度中,为了获得一个可能存在波动的人工作业时间,可以使用分布的形式来建模,计算时基于分布使用计算机随机生成一个数值作为作业时间。大量的现场实测表明,在作业模式相同的条件下,人工作业时间总体呈正态分布:

tmanual~N(μ,σ2)

(2)

式中,tmanual为人工作业时间;μ为依据大数据得到的作业时间均值;σ2为依据大数据得到的作业时间方差。

不同作业模式下的人工作业时间分布不同,需要分别建模。如果需要将粒度推进到每一个不同的工人,就需要进一步依托大量数据,研究构成评价系数β与具体人工工序作业时间均值μ和方差σ2之间的映射关系,将公式(2)进一步拓展为公式(3):

tmanual~N(μ(β),σ2(β))

(3)

2.2.2 机器作业时间建模

相比人工作业时间的随机性,机器作业时间最大的特征是具有确定性,机器正常运行时总是按照固定的程序进行作业,作业时间的波动往往可以忽略不计,在不考虑故障和拥堵的情况下,可以认为机器作业时间只取决于各项工艺和设备参数。由于定制家具每一张板件的尺寸、孔位等工艺参数各不相同,导致了作业时间呈现明显的差异,是定制家具生产管控困难的根源,传统方法依据平均作业时间来进行预估,数据精度已不足以支撑粒度达到板件级的生产决策。

机器作业由各功能单元的动作组合完成加工,从机器作业流程或数控文件中可以较为方便地提取关键影响因素。考虑到中小型定制家具企业普遍算力有限,可以基于加工日志推算的历史作业时间与提取的关键影响因素构建多元线性回归模型:

w1x1+w2x2+…+wixi+b

(4)

式中,x为与关键影响因素xk的向量表达;w为权重wk的向量表达;i为影响机器作业时间变量的个数;b为常数项。

2.2.3 人机协同作业时间建模

现阶段,对于既包含人工作业的不确定性,又含有机器作业确定性的人机协同作业过程缺乏科学的作业时间计算方法,在实际应用中往往只能采用平均作业时间来估算,显然其作业特征不能得到完整的呈现。对于定制家具制造过程中的人机协同作业工序,将其按工步进行拆分,可以理解为多个人工作业和机器作业通过并行或串行的方式进行复合的结果,因此总的作业时间可以利用前文中推导出来的人工作业与机器作业时间公式进行建模。

通过动作分析可以发现,人机协同作业过程可以划分为若干个工步且所有工步的组合形式,可以在生产开始前预知。对于人工与机器并行的工步,机器作业时间与人工作业时间不相等是常态,但不论哪一方首先完成,都需要等待另一方完成才能够进入下一工步;对于纯人工工步或纯机器工步,可以将处于等待状态的一方作业时间视为0,同样需要另一方完成方可进入下一工步。据此,每一个工步的作业时间总是以人工和机器作业时间中较长者为准,工序作业时间为每一个工步作业时间的累加:

(5)

式中,tmanualp为人机协同作业工序中q个工步中第p个的机器作业,tmachinep为人机协同作业工序中q个工步中第p个的人工作业。

2.2.4 人机协同作业时间模型评价

模型评价主要依托预测结果的精度来进行衡量,即基于模型对已完成加工的一批板件的人机协同作业工序作业时间进行预测,并与数据采集直接获得的作业时间历史数据进行对比,计算平均绝对误差MAE(公式6)与决定系数R2(公式7)[19]。

(6)

(7)

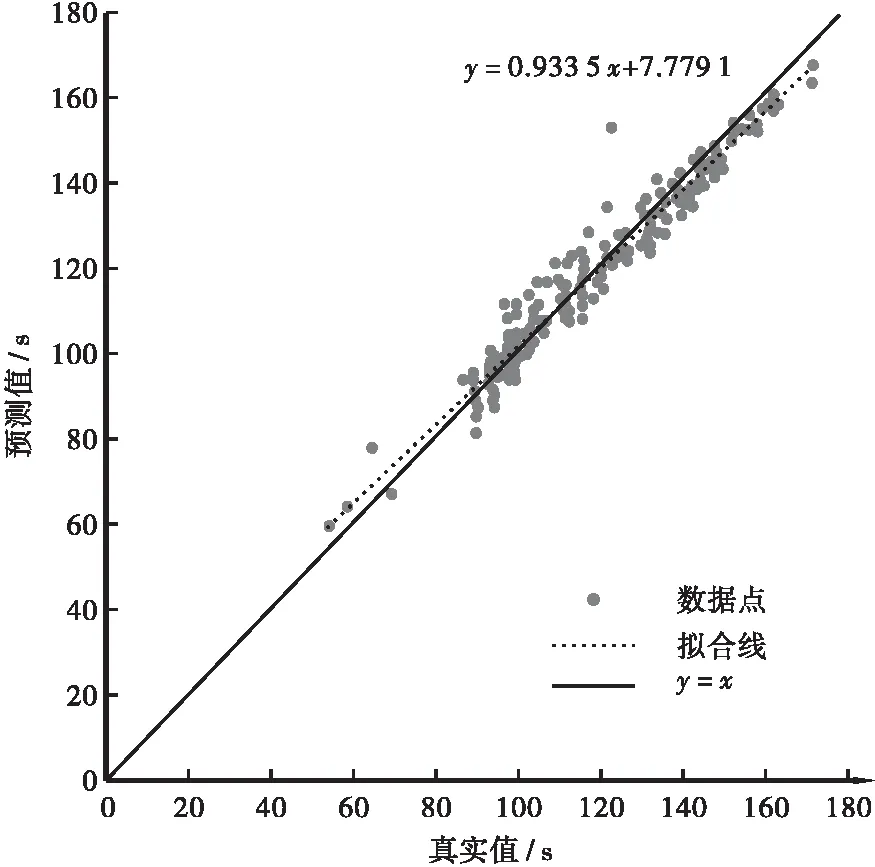

通过MAE值衡量预测结果与真实值的偏差,MAE越小预测偏差越小;通过决定系数R2评估模型对真实值的可解释比例,R2越接近1表示预测值对真实值的可解释比例越高;绘制预测值与真实值回归关系图[20],观测样本点回归直线与直线y=x的接近程度,越接近表明预测可靠性越高。

3 结果与分析

本文以福建省瑞祥竹木有限公司开料工序为例进行人机协同作业工序作业时间分析。该公司是一家以竹木家具为主要产品的制造型企业,拥有员工200余人,年产值6 000余万元,是典型的中小型板式定制家具生产企业。其竹木板式定制家具生产线主要加工步骤包括开料、封边、钻孔、分拣、包装,主要通过该公司构建的“5G全连接工厂”系统采集设备数据。开料工序主要通过电子锯进行作业,作业过程需要人与设备不断互动,是人机协同程度较高的工序[21],且受锯图(板材锯切成板件的排版方案)复杂度的影响,不同板材开料作业时间差异可达60 s以上。通过采集该公司竹木板式定制家具生产线271张板材的开料数据,验证人机协同作业工序作业时间模型的有效性。

3.1 人机协同配合关系

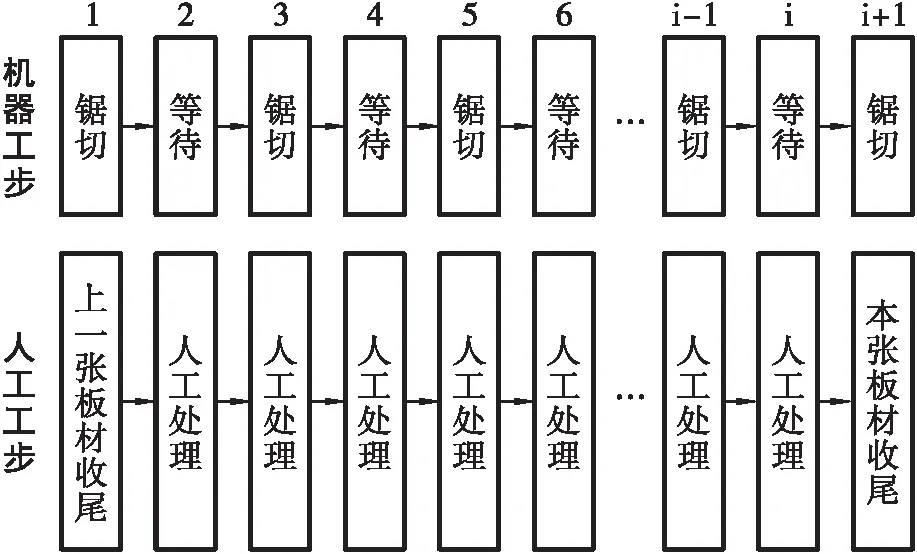

电子锯锯切是该工序主要加工工步,包含进料、锯切、出料三个动作,存在明显的“锯切—等待”节奏,人工工步穿插其中,据此对其一个开料循环(完成一张原材料板材的开料)工步进行拆解为个工步(见图2):

图2 电子锯开料工序人机协同配合关系示意图Fig.2Schematic diagram of human-machine collaborative operation in the electronic saw cutting process

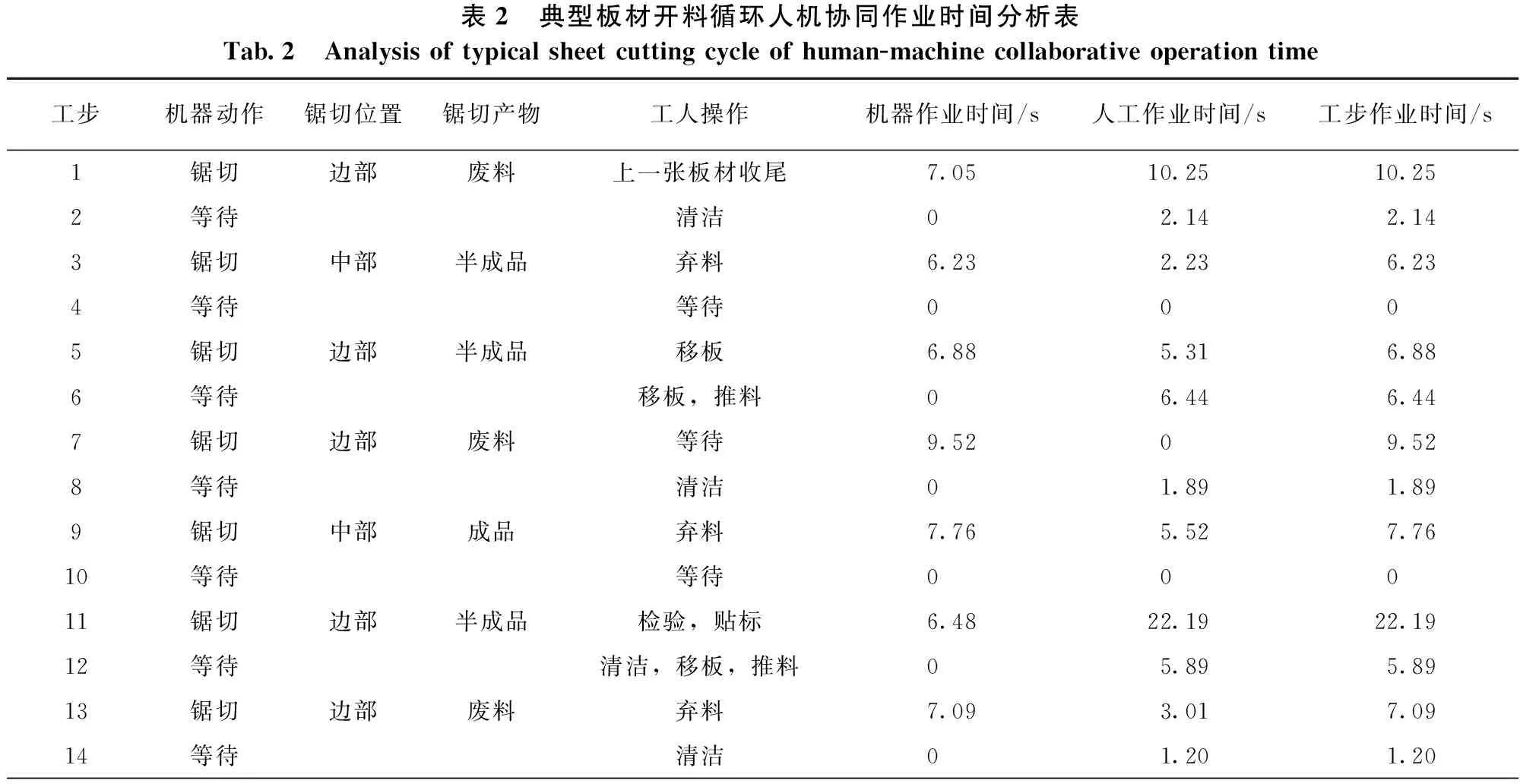

3.2 人机协同时间分析

人工工步的主要动作包括板件移动与转向(移板)、板件推送至靠档(推料)、加工质量检查(检验)、板件标签粘贴(贴标)、切边粉末吹除(清洁)、废料丢弃处理(弃料)等,具体进行的操作取决于锯切的位置(边部/中部)以及锯切产物的类型(半成品/成品/废料)。为了得到人工工步与机器工步的配合方式,笔者对电子锯开料工序进行了实测。典型的一张板材开料循环过程中,人工总是处理上一次机器作业的产物;大多数情况下,电子锯每锯切一次,就需要等待工人进行操作后才能进行下一次锯切,少数情况下由于板件宽度相等,则可以连续锯切(工步4、10、16、20、26机器与人工作业时间均为0,提示其前后两次锯切连续,为便于分析而将连续的锯切拆开);清洁、推料工步必须在机器停止运行时方可进行,其余人工工步可与机器工步并行开展(见表2)。

通过动作分析可以发现,当锯图一定时,开料作业的步骤基本一致,人工动作内容可以从每一次锯切的特征和产物推导出来,据此可以对电子锯开料过程中人与机器的每一个动作进行预测,进而基于人与机器作业时间模型计算每一个动作的时间,并利用公式(5)计算总的作业时间。

通过采集到的人工操作数据,开料过程中各项主要人工动作时间建模如表3所示。对于电子锯开料的主要机器工步(即锯切,含进料、锯切与出料),根据其主要设备参数进料速度、锯车速度与板件长度l(mm)、宽度w(mm),可构建回归模型,见公式(8)。

tcut=0.001 36l+0.000 59w+3.02

(8)

表2 典型板材开料循环人机协同作业时间分析表Tab.2 Analysis of typical sheet cutting cycle of human-machine collaborative operation time工步机器动作锯切位置锯切产物工人操作机器作业时间/s人工作业时间/s工步作业时间/s1锯切边部废料上一张板材收尾7.0510.2510.252等待清洁02.142.143锯切中部半成品弃料6.232.236.234等待等待0005锯切边部半成品移板6.885.316.886等待移板,推料06.446.447锯切边部废料等待9.5209.528等待清洁01.891.899锯切中部成品弃料7.765.527.7610等待等待00011锯切边部半成品检验,贴标6.4822.1922.1912等待清洁,移板,推料05.895.8913锯切边部废料弃料7.093.017.0914等待清洁01.201.20

表3 电子锯开料主要人工动作作业时间模型Tab.3 Time model for main humanactions of electronic saw cutting项目人工动作移板推料检验贴标清洁弃料tmanual/s(3.8,0.24)(2.3,0.10)(5.2,3.00)(4.1,0.80)(3.5,0.26)(3.1,0.13)

式中,tcut为单次锯切动作的作业时间。

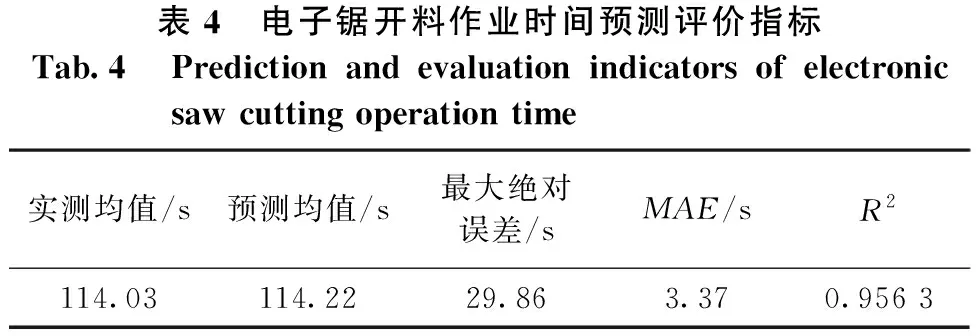

由于定制家具几乎每一张板材对应的锯图都存在明显差异,本文以271张板材为测试集,利用解析程序从这些板材对应的锯图中获取每一次锯切的位置与类型,进而逐一推算每一张板材人机协同开料所需的时间,并通过与采集到的作业时间真实值进行比较,分析验证人机协同作业时间预测模型的精度,具体预测结果评价指标见表4,预测值与真实值回归关系图见图3。

图3 预测值与真实值回归关系图Fig.3 Regression relationship between predicted and actual values

预测值均值与真实值均值偏差为0.19s,表明在一定规模条件下,预测效果与实际效果比较接近,其用于开展产能预估、生产计划等规划管理工作时能够取得良好的效果。预测值与真实值平均绝对误差MAE为3.37s,表明在针对单张原材料板材开料进行预测时,总体偏差不大;决定系数为0.956 3,表明预测值对真实值的可解释程度达95.63%。

表4 电子锯开料作业时间预测评价指标Tab.4 Prediction and evaluation indicators of electronic saw cutting operation time实测均值/s预测均值/s最大绝对误差/sMAE/sR2114.03114.2229.863.370.956 3

在预测值与真实值回归曲线图中,预测值与真实值构成的样本点回归直线为y=0.933 5x+7.779 1,与直线y=x比较接近,表明预测取得了良好的精度。然而,就单一的板材而言,预测值与真实值最大绝对误差为29.86 s,表明也存在部分作业时间预测结果不精确的问题,可能的原因是真实值本身包含的部分异常与预测值计算中人工作业的波动叠加。

4 结论

本文从中小型定制家具企业的生产实际出发,以智能制造的基本需求为目标,基于人工与机器的作业特征分别构建作业时间计算方法,并进一步构建人机协同作业时间预测模型。通过电子锯开料这一典型人机协同作业工序为案例,分析其人工工步与机器工步的复合形式,总结了电子锯开料作业时间预测方法,对一批板材开料作业时间进行预测并借助采集到的历史作业时间进行验证,证明了人机协同作业工序作业时间模型的有效性,为推动生产管理粒度的细化打下数据基础,助推中小型定制家具的智能化转型升级。